Im Kern ist ein Wärmebehandlungsofen ein Präzisionswerkzeug, das dazu dient, die physikalischen und mechanischen Eigenschaften eines Materials grundlegend zu verändern. Indem ein Material, meist Stahl, einem kontrollierten Heiz- und Kühlzyklus unterzogen wird, ist es möglich, seine innere Struktur zu verändern. Dieser Prozess verbessert spezifische Eigenschaften, um Leistung, Haltbarkeit und Herstellbarkeit zu optimieren.

Ein Wärmebehandlungsofen dient nicht nur dem einfachen Erhitzen von Dingen. Er ist ein technisches Instrument zur präzisen Manipulation der mikroskopischen Struktur eines Materials, um spezifische Ergebnisse zu erzielen, wie z.B. die Erhöhung der Festigkeit, den Abbau von Spannungen oder die Verbesserung der Verschleißfestigkeit.

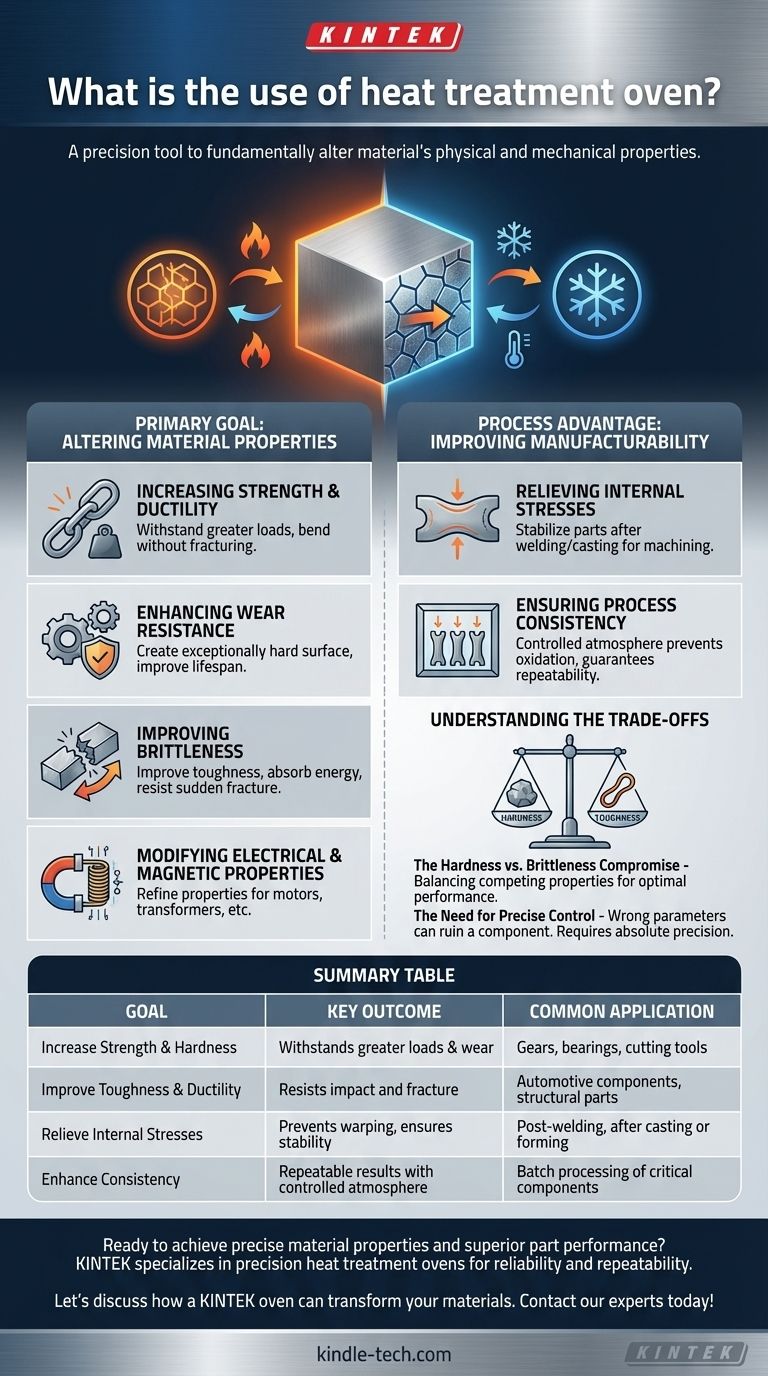

Das Hauptziel: Veränderung der Materialeigenschaften

Der Hauptzweck der Wärmebehandlung besteht darin, ein Material von seinem Grundzustand in einen Zustand zu überführen, der für eine bestimmte Anwendung optimiert ist. Dies wird durch die Modifizierung seiner Kristallstruktur erreicht.

Erhöhung von Festigkeit und Duktilität

Die Wärmebehandlung kann die Festigkeit eines Materials erheblich steigern, sodass es größeren Belastungen standhält, ohne sich zu verformen. Gleichzeitig können andere Prozesse die Duktilität verbessern, d.h. die Fähigkeit eines Materials, sich zu biegen oder zu dehnen, ohne zu brechen.

Verbesserung der Verschleißfestigkeit

Für Bauteile, die Reibung ausgesetzt sind, wie Zahnräder oder Lager, kann die Wärmebehandlung eine außergewöhnlich harte Oberfläche erzeugen. Diese "Einsatzhärtung" verbessert die Lebensdauer des Teils dramatisch, indem sie es widerstandsfähiger gegen Abrieb und Verschleiß macht.

Verbesserung der Sprödigkeit

Manche Materialien können, obwohl stark, spröde sein und bei Stößen zum Zerbrechen neigen. Spezifische Wärmebehandlungszyklen können die Zähigkeit verbessern, wodurch das Material Energie besser aufnehmen und plötzlichen Brüchen widerstehen kann.

Modifizierung elektrischer und magnetischer Eigenschaften

Neben den mechanischen Eigenschaften wird die Wärmebehandlung auch zur Verfeinerung der elektrischen und magnetischen Eigenschaften eines Materials eingesetzt. Dies ist entscheidend für Komponenten, die in Elektromotoren, Transformatoren und anderen elektromagnetischen Anwendungen verwendet werden.

Der Prozessvorteil: Verbesserung der Herstellbarkeit

Die Wärmebehandlung dient nicht nur der Verbesserung des Endprodukts; sie ist auch ein entscheidender Zwischenschritt, der Fertigungsprozesse effizienter und zuverlässiger macht.

Abbau innerer Spannungen

Prozesse wie Schweißen, Gießen und Warmumformen führen zu erheblichen inneren Spannungen im Material. Bleiben diese unbehandelt, können Teile sich verziehen, reißen oder vorzeitig versagen, und sie erschweren eine präzise Bearbeitung. Ein Wärmebehandlungszyklus kann diese Spannungen abbauen und das Teil für nachfolgende Operationen stabilisieren.

Gewährleistung der Prozesskonsistenz

Moderne Wärmebehandlungsöfen bieten eine kontrollierte Atmosphäre. Dies verhindert, dass das Material während des Erhitzens mit Sauerstoff in der Luft reagiert, was sonst zu Zunderbildung und Oberflächenverschlechterung führen würde. Diese Kontrolle stellt sicher, dass jedes Teil in einer Charge genau die gleiche Behandlung erhält, was zu einem hohen Maß an Qualität und Konsistenz führt.

Die Kompromisse verstehen

Wärmebehandlung ist ein Prozess des Ausbalancierens konkurrierender Eigenschaften. Die Optimierung einer Eigenschaft bedeutet oft einen Kompromiss bei einer anderen, was ein grundlegendes Prinzip der Werkstofftechnik ist.

Der Kompromiss zwischen Härte und Sprödigkeit

Ein klassischer Kompromiss besteht zwischen Härte und Zähigkeit. Ein extrem hart gemachtes Stahlbauteil wird fast immer spröder und anfälliger für Bruch bei Stößen. Das Ziel des Ingenieurs ist es, die optimale Wärmebehandlung zu finden, die eine ausreichende Härte bietet, ohne eine unannehmbare Sprödigkeit einzuführen.

Die Notwendigkeit präziser Kontrolle

Wärmebehandlung ist kein fehlerverzeihender Prozess. Die Verwendung der falschen Temperatur, Haltezeit oder Abkühlrate kann ein Bauteil dauerhaft ruinieren und es schwächer oder spröder machen, als es zuvor war. Der Prozess erfordert absolute Präzision und ein tiefes Verständnis der Metallurgie, um das gewünschte Ergebnis zu erzielen.

Wie Sie dies auf Ihr Projekt anwenden können

Der spezifische Wärmebehandlungsprozess, den Sie benötigen, hängt vollständig von Ihrem Endziel ab. Der Ofen ist das Werkzeug; das metallurgische Rezept ist der Schlüssel.

- Wenn Ihr Hauptaugenmerk auf der Leistung des Endteils liegt: Priorisieren Sie Behandlungen, die Härte und Verschleißfestigkeit für Haltbarkeit oder Zähigkeit für Stoßfestigkeit erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Verwenden Sie spannungsabbauende Wärmebehandlungen nach dem Schweißen oder Umformen, um die Maßhaltigkeit für die spätere Bearbeitung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktkonsistenz liegt: Bestehen Sie auf der Verwendung eines Ofens mit kontrollierter Atmosphäre, um Oberflächenoxidation zu verhindern und wiederholbare Ergebnisse für jedes Teil zu garantieren.

Letztendlich ermöglicht Ihnen die Beherrschung der Wärmebehandlung, das Verhalten eines Materials so zu steuern, dass es den genauen Anforderungen Ihres Designs entspricht.

Zusammenfassungstabelle:

| Ziel | Wichtigstes Ergebnis | Häufige Anwendung |

|---|---|---|

| Erhöhung von Festigkeit & Härte | Hält größeren Belastungen und Verschleiß stand | Zahnräder, Lager, Schneidwerkzeuge |

| Verbesserung von Zähigkeit & Duktilität | Widersteht Stößen und Brüchen | Automobilkomponenten, Strukturteile |

| Abbau innerer Spannungen | Verhindert Verzug, gewährleistet Stabilität | Nach dem Schweißen, nach dem Gießen oder Umformen |

| Verbesserung der Konsistenz | Wiederholbare Ergebnisse mit kontrollierter Atmosphäre | Chargenverarbeitung kritischer Komponenten |

Bereit, präzise Materialeigenschaften und überragende Teileleistung zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Präzisions-Wärmebehandlungsöfen, die für Zuverlässigkeit und Wiederholbarkeit konzipiert sind. Ob Sie sich auf die Verbesserung der Haltbarkeit des Endteils, die Steigerung der Herstellbarkeit oder die Sicherstellung der Chargenkonsistenz konzentrieren, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen metallurgischen Anforderungen zu erfüllen.

Lassen Sie uns besprechen, wie ein KINTEK-Ofen Ihre Materialien transformieren und Ihren Prozess optimieren kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Laboratorium wissenschaftlicher elektrischer Heizofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Warum ist ein Labor-Umlufttrockenschrank für die Feuchtigkeitsanalyse von Legierungsspänen erforderlich? Gewährleistung der Datenpräzision

- Welche Rolle spielt ein Labor-Trockenschrank bei der Verarbeitung und chemischen Analyse von Aluminiumschlacke?

- Wie trägt ein Labor-Trockenschrank mit konstanter Temperatur zur Verarbeitung von synthetisierten Zinkoxid-Niederschlägen bei?

- Was ist der Hauptzweck der Verwendung eines elektrischen Trockenschranks für dichte Feuerfestziegel? Optimierung der Rohmaterialvorbereitung

- Wie stellt ein kontrollierter Trocknungsprozess die Qualität von Radiochrom-Filmen sicher? Erzielen Sie präzise dosimetrische Ergebnisse