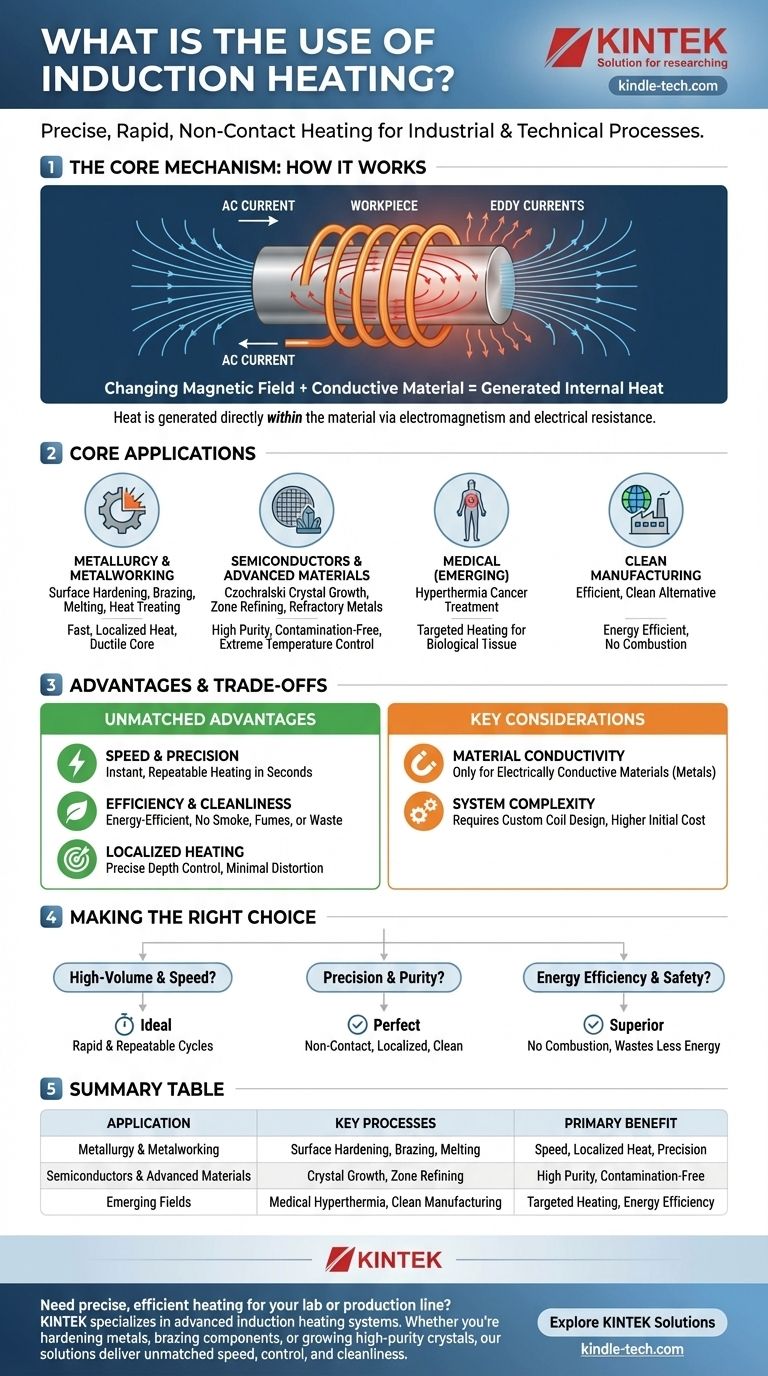

Im Wesentlichen ist die Induktionserwärmung eine präzise und schnelle berührungslose Erwärmungsmethode, die für eine Vielzahl industrieller und technischer Prozesse eingesetzt wird. Zu den Hauptanwendungen gehören die Wärmebehandlung von Metallen (wie die Oberflächenhärtung), das Schmelzen und Löten, die Herstellung hochreiner Halbleiter und sogar gängige Induktionskochfelder für den Haushalt. Das Verfahren zeichnet sich dort aus, wo Geschwindigkeit, Effizienz und präzise Temperaturkontrolle entscheidend sind.

Der wahre Wert der Induktionserwärmung liegt nicht in ihren vielfältigen Anwendungen, sondern in ihrem Grundprinzip: der direkten Erzeugung von Wärme innerhalb des Materials selbst. Dies bietet ein Maß an Geschwindigkeit, Lokalisierung und sauberer Effizienz, das herkömmliche Öfen oder Flammenbeheizung nicht erreichen können.

Wie die Induktionserwärmung grundlegend funktioniert

Um ihre Verwendungszwecke zu verstehen, muss man zunächst ihren Mechanismus verstehen. Der Prozess basiert auf dem Zusammenwirken von zwei physikalischen Grundprinzipien: Elektromagnetismus und elektrischer Widerstand.

Die Rolle des sich ändernden Magnetfeldes

Damit eine Induktionserwärmung stattfindet, ist ein starkes, sich schnell änderndes Magnetfeld erforderlich. Dieses wird erzeugt, indem ein hochfrequenter Wechselstrom (AC) durch eine speziell konstruierte Induktionsspule geleitet wird.

Die Spule selbst wird nicht heiß. Sie fungiert als Quelle des Magnetfeldes, das Energie ohne jeglichen physischen Kontakt auf das Werkstück überträgt.

Die Reaktion des leitfähigen Werkstücks

Wenn ein elektrisch leitfähiges Material oder Werkstück in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese sind als Wirbelströme bekannt.

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt präzise und sofortige Wärme. Man kann es sich wie einen Transformator vorstellen, bei dem die Induktionsspule die Primärwicklung und das Werkstück eine kurzgeschlossene Ein-Windungs-Sekundärwicklung ist.

Wesentliche industrielle und technische Anwendungen

Die einzigartigen Eigenschaften der Induktionserwärmung machen sie zur überlegenen Wahl für viele anspruchsvolle Prozesse.

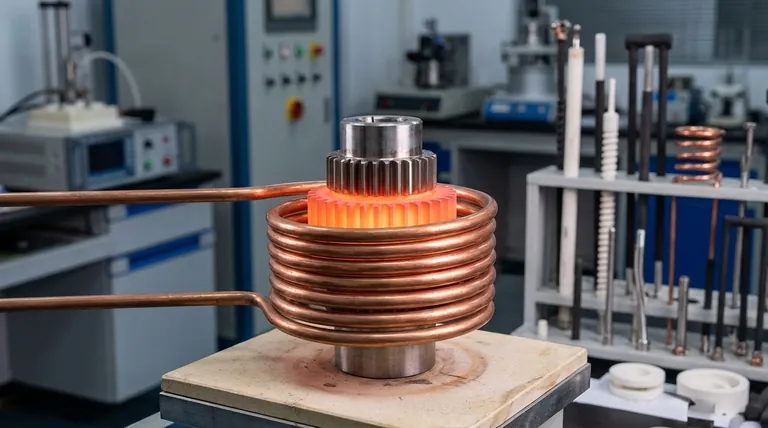

Metallurgie und Metallverarbeitung

Dies ist der größte Anwendungsbereich. Die Induktionserwärmung wird zur Oberflächenhärtung von Zahnrädern und Wellen eingesetzt, wobei nur die äußere Schicht haltbar sein muss, während der Kern duktil bleibt. Sie wird auch zum Löten und Hartlöten verwendet und liefert schnelle, lokalisierte Wärme, um Komponenten zu verbinden, ohne die gesamte Baugruppe zu verziehen.

Weitere gängige Anwendungen sind das Schmelzen von Metallen in sauberen, kontrollierten Umgebungen und die Wärmebehandlung von Teilen zur Veränderung ihrer metallurgischen Eigenschaften.

Fortschrittliche Materialien und Halbleiter

In der Halbleiterindustrie ist die Induktionserwärmung entscheidend für Prozesse wie das Czochralski-Kristallwachstum und das Zonenschmelzen. Da die Erwärmung berührungslos erfolgt, wird eine Kontamination verhindert und die extreme Temperaturkontrolle ermöglicht, die für die Herstellung hochreiner Einkristalle erforderlich ist.

Sie wird auch zum Schmelzen von hochschmelzenden Metallen verwendet, die extrem hohe Schmelzpunkte aufweisen und mit herkömmlichen Öfen nur schwer oder gar nicht sauber erreicht werden könnten.

Neue und spezialisierte Bereiche

Die Prinzipien der Induktionserwärmung werden auf neue Weise angewendet. In der Medizin wird ihre Verwendung für die hyperthermale Krebstherapie erforscht, bei der biologisches Gewebe gezielt erwärmt werden kann.

Sie ist auch zentral für die Befähigung von Entwicklungsländern mit modernen Fertigungskapazitäten, indem sie eine effiziente und saubere Alternative zu traditionellen, brennstoffintensiven Methoden bietet.

Abwägungen und Vorteile verstehen

Keine Technologie ist für jedes Szenario perfekt. Das Verständnis der Vor- und Nachteile der Induktionserwärmung ist der Schlüssel zu ihrer effektiven Nutzung.

Der Vorteil: Unübertroffene Geschwindigkeit und Präzision

Die Wärme wird augenblicklich und nur dort erzeugt, wo das Magnetfeld am stärksten ist. Dies ermöglicht Heizzyklen, die Sekunden dauern, anstatt der Minuten oder Stunden, die ein Ofen benötigt. Die Tiefe der Erwärmung kann durch Anpassung der Frequenz des Wechselstroms präzise gesteuert werden.

Der Vorteil: Hohe Effizienz und Sauberkeit

Da die Wärme im Teil selbst erzeugt wird, wird sehr wenig Energie verschwendet, um die Umgebungsluft oder die Ausrüstung zu erwärmen. Dies macht den Prozess sehr energieeffizient.

Darüber hinaus ist es als berührungsloses Verfahren ohne Verbrennung ein extrem sauberer Prozess, der keinen Rauch, keine Dämpfe oder Abgase erzeugt.

Die Haupteinschränkung: Materialleitfähigkeit

Die Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Sie kann nicht zur direkten Erwärmung von Isolatoren wie den meisten Kunststoffen, Keramiken oder Glas verwendet werden. Das Werkstück selbst muss den Fluss von Wirbelströmen unterstützen können.

Die Überlegung: Systemkomplexität

Induktionserwärmungssysteme sind hochentwickelt. Die Induktionsspule muss oft speziell für das zu erwärmende Teil konstruiert und geformt werden, um sicherzustellen, dass das Magnetfeld korrekt angelegt wird. Dies kann im Vergleich zu einem einfachen Brenner oder Ofen zu höheren anfänglichen Ausrüstungskosten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Induktionserwärmung hängt vollständig von Ihren Prozessanforderungen und Materialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Geschwindigkeit liegt: Die Induktionserwärmung ist aufgrund ihrer extrem schnellen und wiederholbaren Heizzyklen ideal.

- Wenn Ihr Hauptaugenmerk auf Präzision und Materialqualität liegt: Die lokalisierte, berührungslose Natur ist perfekt für Oberflächenhärtung, Halbleiterwachstum oder sauberes Schmelzen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Arbeitssicherheit liegt: Die Induktion ist eine überlegene Wahl, da sie weniger Energie verschwendet und keine Verbrennungsprodukte erzeugt.

- Wenn Sie mit nicht leitfähigen Materialien arbeiten: Sie müssen eine andere Heizmethode verwenden oder ein zwischengeschaltetes leitfähiges Gefäß (einen Suszeptor) verwenden, um Wärme zu übertragen.

Letztendlich geht es bei der Wahl der Induktionserwärmung darum, zu erkennen, wann die direkte, interne Wärmeerzeugung einen unvergleichlichen Vorteil in Kontrolle und Effizienz bietet.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Hauptvorteil |

|---|---|---|

| Metallurgie & Metallverarbeitung | Oberflächenhärtung, Löten, Schmelzen | Geschwindigkeit, Lokalisierte Wärme, Präzision |

| Halbleiter & Fortschrittliche Materialien | Kristallwachstum, Zonenschmelzen | Hohe Reinheit, Kontaminationsfrei |

| Neue Bereiche | Medizinische Hyperthermie, Saubere Fertigung | Gezielte Erwärmung, Energieeffizienz |

Benötigen Sie präzise, effiziente Erwärmung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionserwärmungssystemen, um Ihren spezifischen industriellen und Forschungsanforderungen gerecht zu werden. Ob Sie Metalle härten, Komponenten löten oder hochreine Kristalle züchten – unsere Lösungen liefern unübertroffene Geschwindigkeit, Kontrolle und Sauberkeit. Kontaktieren Sie uns noch heute, um zu erfahren, wie die Expertise von KINTEK die Effizienz und die Ergebnisse Ihres Prozesses verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Metall-Scheibenelektrode Elektrochemische Elektrode

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen