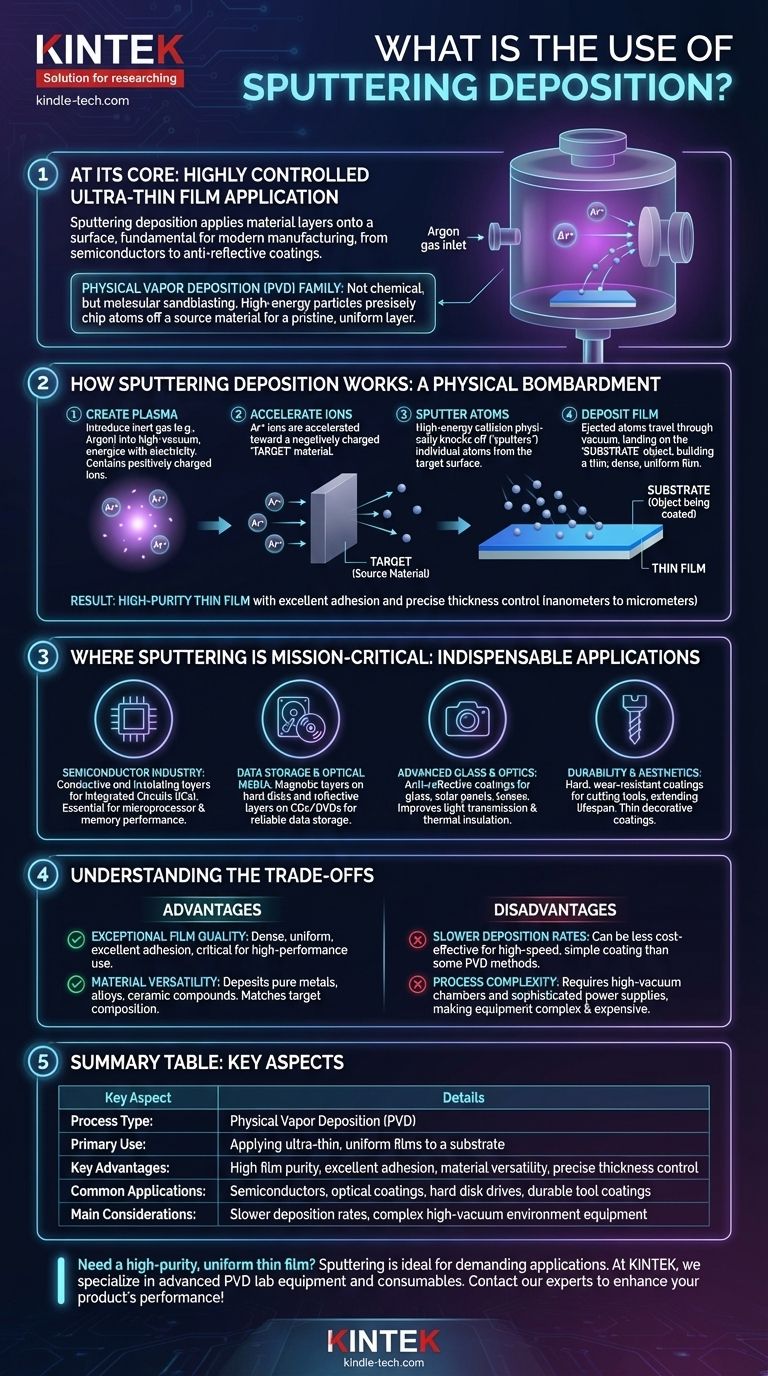

Im Kern ist die Sputterabscheidung eine hochkontrollierte Technik, die zur Aufbringung ultradünner Materialschichten auf einer Oberfläche verwendet wird. Dieser Prozess ist grundlegend für die moderne Fertigung und ermöglicht die Herstellung von allem, von den magnetischen Schichten in Computerfestplatten und der komplexen Schaltung in Halbleitern bis hin zu den Antireflexbeschichtungen auf Brillengläsern und den langlebigen Oberflächen von Schneidwerkzeugen.

Sputtern ist keine chemische, sondern eine physikalische Beschichtung. Stellen Sie es sich wie eine Art molekulares Sandstrahlen vor, bei dem Hochenergiepartikel verwendet werden, um Atome präzise von einem Ausgangsmaterial abzutragen und sie als makellose, gleichmäßige Schicht auf ein Zielsubstrat abzuscheiden.

Wie die Sputterabscheidung funktioniert

Um zu verstehen, warum das Sputtern so weit verbreitet ist, müssen Sie zunächst seinen zugrunde liegenden Mechanismus erfassen. Es handelt sich um einen Prozess, der zu einer Familie von Techniken namens Physical Vapor Deposition (PVD) gehört, die alle in einer Hochvakuumentwicklung stattfinden.

Das Grundprinzip: Ein physikalischer Beschuss

Der gesamte Prozess beginnt mit der Erzeugung eines Plasmas, typischerweise durch Einleiten eines Inertgases wie Argon in eine Vakuumkammer und dessen Anregung durch Elektrizität.

Dieses Plasma enthält positiv geladene Argonionen. Diese Ionen werden in Richtung eines Ausgangsmaterials, bekannt als die „Target“ (Zielscheibe), beschleunigt, dem eine negative elektrische Ladung gegeben wird.

Wenn diese Hochenergieionen mit dem Target kollidieren, schlagen sie physikalisch einzelne Atome von dessen Oberfläche ab oder „sputtern“ sie ab.

Schlüsselkomponenten des Prozesses

Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und landen auf dem zu beschichtenden Objekt, dem sogenannten „Substrat“.

Im Laufe der Zeit lagern sich diese Atome auf dem Substrat ab und bilden einen sehr dünnen, dichten und hochgradig gleichmäßigen Film. Die Dicke kann mit extremer Präzision gesteuert werden, von wenigen Nanometern bis zu mehreren Mikrometern.

Das Ergebnis: Ein hochreiner Dünnfilm

Da der Prozess im Vakuum stattfindet, gibt es nur sehr wenige Verunreinigungen. Das Ergebnis ist ein Film mit hoher Reinheit und starker Haftung auf dem Substrat, Eigenschaften, die für Hochleistungsanwendungen von entscheidender Bedeutung sind.

Wo Sputtern missionskritisch ist

Die Präzision und Vielseitigkeit des Sputterns haben es zu einem unverzichtbaren Verfahren in zahlreichen fortschrittlichen Industrien gemacht.

In der Halbleiterindustrie

Sputtern wird ausgiebig verwendet, um die verschiedenen leitenden und isolierenden Schichten abzuscheiden, die für den Aufbau eines integrierten Schaltkreises (IC) erforderlich sind. Die Fähigkeit, fehlerfreie, gleichmäßige Filme zu erzeugen, ist für die Leistung von Mikroprozessoren und Speicherchips unerlässlich.

Für Datenspeicherung und optische Medien

Die magnetischen Schichten auf Computerfestplatten und die reflektierenden Schichten auf CDs und DVDs werden durch Sputtern erzeugt. Das Verfahren ermöglicht die exakte Materialzusammensetzung und Dicke, die erforderlich ist, um Daten zuverlässig zu speichern und auszulesen.

Auf fortschrittlichem Glas und Optik

Sputtern wird zum Aufbringen von Antireflexbeschichtungen auf Architekturglas, Solarpaneele und Kameralinsen verwendet. Diese Beschichtungen verbessern die Lichtdurchlässigkeit und Effizienz. Hoch-emissive Filme werden auch auf Glas aufgebracht, um die Wärmeisolierung zu verbessern.

Für Haltbarkeit und Ästhetik

Harte, verschleißfeste Beschichtungen werden mit Sputtern auf Schneidwerkzeuge und Bohrer aufgetragen, wodurch deren Lebensdauer erheblich verlängert wird. Es wird auch zum Auftragen dünner, dekorativer Beschichtungen auf Autoteile und andere Konsumgüter verwendet.

Die Abwägungen verstehen

Keine einzelne Technologie ist für jedes Szenario perfekt. Obwohl die Sputterabscheidung leistungsstark ist, weist sie spezifische Eigenschaften auf, die sie für einige Anwendungen geeignet und für andere weniger geeignet machen.

Vorteil: Außergewöhnliche Filmqualität

Der Hauptvorteil des Sputterns ist die Qualität des Films. Gesputterte Filme sind typischerweise sehr dicht, gleichmäßig und weisen eine ausgezeichnete Haftung auf dem Substrat auf, was für anspruchsvolle elektronische und optische Anwendungen von entscheidender Bedeutung ist.

Vorteil: Materialvielfalt

Sputtern kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Legierungen und sogar isolierende Keramikverbindungen. Die Zusammensetzung des gesputterten Films entspricht sehr genau der Zusammensetzung des Targetmaterials.

Nachteil: Langsamere Abscheideraten

Im Vergleich zu einigen anderen PVD-Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Dies kann es für Anwendungen, bei denen die Filmqualität weniger kritisch ist als die Hochgeschwindigkeitsproduktion, weniger kosteneffizient machen.

Nachteil: Prozesskomplexität

Sputteranlagen erfordern Hochvakuumsysteme und hochentwickelte Netzteile zur Erzeugung und Steuerung des Plasmas. Dies macht die Ausrüstung komplexer und teurer als einige einfachere Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Material und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Filmreinheit für Elektronik oder Optik liegt: Sputtern ist aufgrund seiner überlegenen Kontrolle über Filmeigenschaften und Gleichmäßigkeit oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Legierung oder Verbindung liegt: Sputtern zeichnet sich dadurch aus, dass es die genaue Zusammensetzung des Targetmaterials unverändert auf das Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-, einfachen Metallbeschichtung zu den niedrigsten Kosten liegt: Sie sollten andere PVD-Methoden wie die thermische Verdampfung in Betracht ziehen, die für einige Materialien schneller sein können.

Letztendlich ist die Sputterabscheidung eine grundlegende Technologie, die die Leistung und Zuverlässigkeit unzähliger Geräte ermöglicht, auf die wir täglich angewiesen sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) |

| Hauptverwendung | Aufbringen ultradünner, gleichmäßiger Filme auf ein Substrat |

| Hauptvorteile | Hohe Filmreinheit, ausgezeichnete Haftung, Materialvielfalt, präzise Dickenkontrolle |

| Häufige Anwendungen | Halbleiter, optische Beschichtungen, Festplattenlaufwerke, langlebige Werkzeugbeschichtungen |

| Wesentliche Überlegungen | Langsamere Abscheideraten, komplexe Ausrüstung, die eine Hochvakuumumgebung erfordert |

Benötigen Sie einen hochreinen, gleichmäßigen Dünnfilm für Ihre Laborausrüstung oder Ihr Produkt? Die Sputterabscheidung ist ideal für anspruchsvolle Anwendungen in der Halbleitertechnik, Optik und bei langlebigen Beschichtungen. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Physical Vapor Deposition spezialisiert. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Sputterlösung, um die Leistung und Zuverlässigkeit Ihres Produkts zu verbessern. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile und Nachteile von Kohlenstoffnanoröhren? Abwägung von Leistung und Praktikabilität

- Was ist der Prozess der Sputterbeschichtung? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was sind die Methoden zur Messung der Dicke von Dünnschichten? Ein Leitfaden zu In-Situ- und Ex-Situ-Techniken

- Was sind die Nachteile des RF-Sputterns? Die Kompromisse der Dünnschichtabscheidung navigieren

- Was ist die Top-Down-Methode der Graphensynthese? Ein Leitfaden zur skalierbaren Graphenproduktion

- Was ist die chemische Lösungsabscheidungstechnik? Ein Leitfaden zur kostengünstigen Herstellung von Dünnschichten

- Welche Substrate werden bei der CVD eingesetzt? Schlüsselmaterialien für die Dünnschichtabscheidung

- Was ist die Sol-Gel-Methode für Dünnschichten? Ein kostengünstiger Weg zu hochreinen Beschichtungen