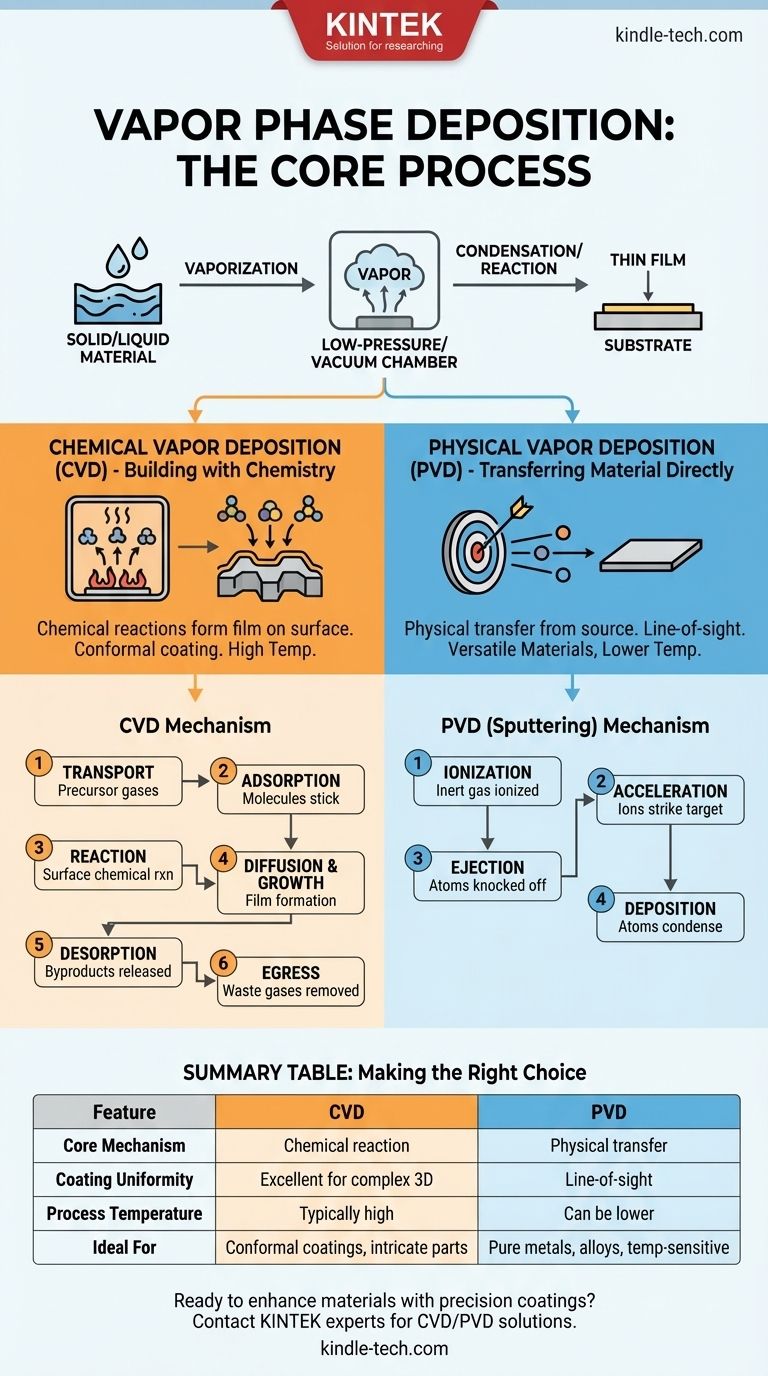

Im Kern ist die Gasphasenabscheidung eine Familie fortschrittlicher Fertigungsprozesse, die verwendet werden, um sehr dünne, hochleistungsfähige Beschichtungen auf eine Oberfläche, bekannt als Substrat, aufzubringen. Diese Prozesse funktionieren alle, indem sie ein festes oder flüssiges Beschichtungsmaterial in einen Dampf umwandeln, es durch eine Niederdruck- oder Vakuumumgebung transportieren und es dann auf der Oberfläche des Substrats kondensieren oder reagieren lassen, um einen festen Film zu bilden. Die beiden Hauptkategorien dieser Technologie sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Der grundlegende Unterschied zwischen Gasphasenabscheidungsmethoden liegt im Mechanismus. Die chemische Gasphasenabscheidung (CVD) verwendet chemische Reaktionen auf der Substratoberfläche, um den Film zu bilden, während die physikalische Gasphasenabscheidung (PVD) Material physisch von einer Quelle zum Substrat transportiert, ohne eine neue chemische Reaktion auszulösen.

Die zwei Säulen der Gasphasenabscheidung

Um das Feld zu verstehen, müssen Sie zunächst den entscheidenden Unterschied zwischen seinen beiden Hauptzweigen erfassen: der chemischen und der physikalischen Abscheidung.

Chemische Gasphasenabscheidung (CVD): Aufbau mit Chemie

Bei der CVD wird das Substrat in eine Reaktionskammer gelegt und erhitzt. Flüchtige Vorläufergase, die die für den endgültigen Film erforderlichen Atome enthalten, werden dann in die Kammer eingeleitet.

Die hohe Temperatur bewirkt, dass diese Gase auf der Oberfläche des Substrats reagieren oder sich zersetzen und ein neues, festes Material bilden, das direkt daran bindet. Dieser Prozess „wachsen“ eine Filmschicht Schicht für Schicht durch eine kontrollierte chemische Reaktion.

Da der Vorläufer ein Gas ist, kann er in alle exponierten Bereiche eines Teils fließen und diese beschichten, was CVD hervorragend für die Erzeugung gleichmäßiger Beschichtungen auf komplexen, dreidimensionalen Formen macht.

Physikalische Gasphasenabscheidung (PVD): Direkte Materialübertragung

Bei der PVD beginnt das Beschichtungsmaterial als feste Quelle, oft als „Target“ bezeichnet. In einem Vakuum wird dieses Target mit Energie bombardiert – zum Beispiel durch ein hochenergetisches Plasma in einem Prozess namens Sputtern oder durch Erhitzen, bis es verdampft.

Dieser Prozess schleudert Atome oder Moleküle aus dem Target, die dann in einer geraden Linie durch das Vakuum wandern und auf dem Substrat kondensieren.

Im Gegensatz zur CVD soll auf dem Substrat keine chemische Reaktion stattfinden. Der Prozess ist eine physikalische Übertragung, ähnlich dem Sprühen einer mikroskopischen Schicht von Atomen von einer Quelle auf ein Target.

Den Abscheidungsprozess dekonstruieren

Während die übergeordneten Konzepte unterschiedlich sind, zeigen die detaillierten Mechanismen die zugrunde liegende Wissenschaft und die technische Kontrolle, die für jede Methode erforderlich sind.

Der CVD-Mechanismus im Detail

Der CVD-Prozess ist eine Abfolge sorgfältig kontrollierter physikochemischer Ereignisse:

- Transport: Vorläufergase werden in die Reaktionskammer geleitet.

- Adsorption: Die Gasmoleküle haften an der erhitzten Oberfläche des Substrats.

- Reaktion: Die adsorbierten Moleküle durchlaufen eine chemische Reaktion auf der Oberfläche, oft katalysiert durch die Wärme.

- Diffusion & Wachstum: Die neu gebildeten Filmatome diffundieren über die Oberfläche, um stabile Keimbildungsstellen zu finden und die Filmstruktur aufzubauen.

- Desorption: Gasförmige Nebenprodukte der Reaktion werden von der Oberfläche freigesetzt.

- Austritt: Diese Abgase werden aus der Reaktionskammer abgeleitet.

Ein gängiger PVD-Mechanismus: Sputtern

Sputtern ist eine dominante PVD-Technik, die Plasma zur Erzeugung von Dampf nutzt:

- Ionisation: Ein Inertgas, typischerweise Argon, wird in die Vakuumkammer eingeleitet und ionisiert, um ein Plasma zu erzeugen.

- Beschleunigung: Die positiven Argonionen werden durch ein elektrisches Feld beschleunigt, wodurch sie mit hoher Energie auf das feste Targetmaterial treffen.

- Ausstoß: Der Aufprall dieser Ionen schlägt physikalisch Atome aus dem Targetmaterial.

- Abscheidung: Diese ausgestoßenen Atome wandern durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch der Dünnfilm gebildet wird.

Die Kompromisse verstehen

Kein Prozess ist universell überlegen; die Wahl hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

CVD: Konformität vs. Komplexität

Die größte Stärke der CVD ist ihre Konformität – die Fähigkeit des Gases, komplizierte Formen und Innenflächen gleichmäßig zu beschichten.

Sie erfordert jedoch oft sehr hohe Temperaturen, die hitzeempfindliche Substrate beschädigen können. Die Vorläuferchemikalien können auch gefährlich sein, und die Kontrolle der präzisen chemischen Reaktionen fügt eine Schicht von Prozesskomplexität hinzu.

PVD: Sichtlinie vs. Vielseitigkeit

PVD ist oft ein "Sichtlinien"-Prozess. Da die verdampften Atome in einer geraden Linie wandern, ist es schwierig, das Innere komplexer Geometrien oder die "Rückseite" eines Teils ohne komplexe Rotation und Fixierung zu beschichten.

Ihr Vorteil liegt in ihrer Vielseitigkeit und Reinheit. PVD kann eine Vielzahl von Materialien abscheiden, einschließlich reiner Metalle, Legierungen und Keramiken mit extrem hohen Schmelzpunkten, oft bei niedrigeren Prozesstemperaturen als CVD.

Geräte- und Materialbeschränkungen

Alle Abscheidungsprozesse haben praktische Einschränkungen. Zum Beispiel können bei bestimmten CVD-Methoden wie der Heißdraht-CVD (HFCVD) der zur Aktivierung der Gase verwendete Heizdraht mit der Zeit degradieren und Karbide bilden. Diese mechanische Verschlechterung führt schließlich zum Ausfall und stellt einen Verbrauchsteil des Prozesses dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Stärken der Technik mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund ihrer Nicht-Sichtlinien-Natur und hervorragenden Konformität fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle, hochschmelzender Materialien oder Legierungen liegt: PVD zeichnet sich durch die physikalische Übertragung dieser Materialien ohne die Komplexität der Vorläuferchemie aus.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Substrate liegt: PVD bietet oft niedrigere Temperaturoptionen im Vergleich zu vielen Hochtemperatur-CVD-Prozessen.

Das Verständnis des grundlegenden Mechanismus – chemische Reaktion versus physikalische Übertragung – ist der Schlüssel zur Auswahl der optimalen Gasphasenabscheidungstechnik für jede technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Kernmechanismus | Chemische Reaktion auf der Substratoberfläche | Physikalische Materialübertragung |

| Beschichtungs- gleichmäßigkeit | Hervorragend für komplexe 3D-Formen | Sichtlinie (erfordert Fixierung) |

| Prozesstemperatur | Typischerweise hoch | Kann niedriger sein |

| Ideal für | Konforme Beschichtungen, komplizierte Teile | Reine Metalle, Legierungen, temperaturempfindliche Substrate |

Bereit, Ihre Materialien mit präzisen Dünnschichtbeschichtungen zu verbessern?

Ob Ihr Projekt die gleichmäßige Abdeckung der chemischen Gasphasenabscheidung (CVD) oder die vielseitigen Materialoptionen der physikalischen Gasphasenabscheidung (PVD) erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind für fortschrittliche Beschichtungsanwendungen konzipiert und gewährleisten hohe Leistung und Zuverlässigkeit.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Gasphasenabscheidungslösungen einen Mehrwert für Ihre Forschung und Entwicklung schaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung