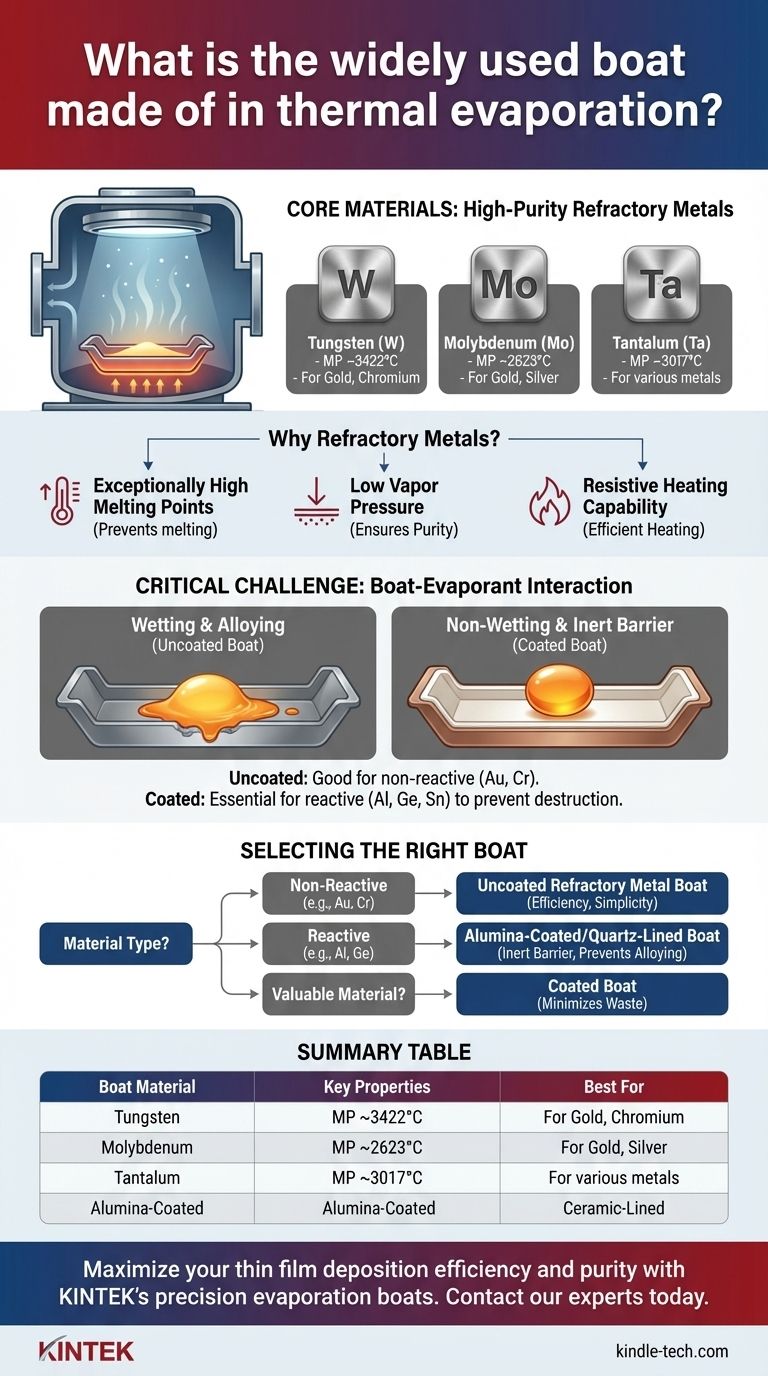

Bei der thermischen Verdampfung werden die am häufigsten verwendeten Boote aus hochreinen Refraktärmetallen hergestellt, hauptsächlich Wolfram (W), Molybdän (Mo) und Tantal (Ta). Diese Materialien werden aufgrund ihrer extrem hohen Schmelzpunkte und ihres niedrigen Dampfdrucks ausgewählt, die verhindern, dass das Boot selbst schmilzt oder den Prozess kontaminiert. Für Materialien, die mit diesen Metallen reagieren oder daran haften, wird ein keramikbeschichtetes Boot, z. B. eines mit Aluminiumoxid (Al₂O₃) ausgekleidet, als inerte Barriere verwendet.

Die Auswahl eines Verdampfungsbootes wird durch die Sicherstellung der chemischen Kompatibilität und thermischen Stabilität zwischen dem Boot (der Wärmequelle) und dem zu verdampfenden Material (dem Verdampfungsmaterial) bestimmt. Es gibt kein einziges "bestes" Boot; die richtige Wahl hängt vollständig von dem Material ab, das Sie abscheiden möchten.

Warum Refraktärmetalle der Standard sind

Der gesamte thermische Verdampfungsprozess basiert auf dem Erhitzen eines Ausgangsmaterials, bis es in einer Hochvakuumkammer verdampft. Das Boot muss diesen Prozess ermöglichen, ohne selbst Teil davon zu werden.

Außergewöhnlich hohe Schmelzpunkte

Das Boot muss bei Temperaturen, die weit über dem Verdampfungspunkt des Ausgangsmaterials liegen, fest bleiben. Wolfram (Schmelzpunkt ~3422°C), Tantal (~3017°C) und Molybdän (~2623°C) sind ideal für die Verdampfung gängiger Metalle wie Gold (Siedepunkt ~2856°C) oder Chrom (Siedepunkt ~2671°C).

Niedriger Dampfdruck

Der Dampfdruck eines Materials ist seine Tendenz, bei einer bestimmten Temperatur zu verdampfen. Refraktärmetalle haben außergewöhnlich niedrige Dampfdrücke, was sicherstellt, dass nur das Zielmaterial verdampft, was entscheidend für die Erzeugung eines reinen Dünnfilms ist.

Widerstandsheizfähigkeit

Diese Boote werden durch das direkte Leiten eines hohen elektrischen Stroms durch sie erhitzt. Ihr inhärenter elektrischer Widerstand erzeugt die intensive Wärme, die für die Verdampfung erforderlich ist, was das System effizient und steuerbar macht.

Die entscheidende Rolle der Boot-Verdampfungsmaterial-Interaktion

Der häufigste Fehlerpunkt oder die häufigste Ineffizienz bei der thermischen Verdampfung ist eine schlechte Wechselwirkung zwischen dem geschmolzenen Verdampfungsmaterial und dem Bootsmaterial.

Das Problem der "Benetzung"

Benetzung tritt auf, wenn sich ein geschmolzenes Material auf einer festen Oberfläche ausbreitet und daran haftet. Wenn in diesem Zusammenhang ein Verdampfungsmaterial das Boot "benetzt", kann es mit dem Metall legieren, das Boot auflösen und zerstören und den Abscheidungsprozess ruinieren.

Wann ein unbeschichtetes Metallboot zu verwenden ist

Für Materialien, die nicht leicht mit dem Boot legieren, ist ein einfaches, unbeschichtetes Refraktärmetallboot die effizienteste Wahl. Zum Beispiel ist die Verdampfung von Gold (Au) oder Chrom (Cr) aus einem Molybdänboot ein standardmäßiger, zuverlässiger Prozess.

Wann ein beschichtetes Boot zu verwenden ist

Für Verdampfungsmaterialien, die eine hohe Haftung aufweisen, wie z. B. Aluminium auf Wolfram, ist eine inerte Barriere erforderlich. Aluminiumoxid-beschichtete Boote bieten eine keramische Oberfläche, die der Benetzung widersteht. Dies verhindert, dass das geschmolzene Verdampfungsmaterial direkten Kontakt mit dem darunter liegenden Refraktärmetall aufnimmt, schützt das Boot und gewährleistet eine saubere Verdampfung.

Die Kompromisse verstehen

Die Wahl eines Bootes beinhaltet das Abwägen von Leistung, Kosten und den spezifischen Anforderungen Ihres Materials.

Stromverbrauch

Wie in den Referenzen erwähnt, wirkt eine Aluminiumoxidbeschichtung als Wärmeisolator. Dies bedeutet, dass ein Aluminiumoxid-beschichtetes Boot einen höheren elektrischen Strom benötigt, um die gleiche Temperatur wie ein unbeschichtetes Boot zu erreichen, was den Stromverbrauch erhöht.

Materialverbrauch und Kosten

Die nicht benetzende Oberfläche eines beschichteten Bootes ist besonders vorteilhaft bei der Arbeit mit wertvollen Materialien wie Gold. Da das geschmolzene Material Perlen bildet, anstatt sich auszubreiten, ist die Verdampfung effizienter und es bleibt nach dem Prozess weniger Material im Boot zurück.

Lebensdauer des Bootes

Die Verwendung des falschen Bootes kann kostspielig sein. Wenn ein Verdampfungsmaterial mit einem unbeschichteten Boot legiert, wird das Boot zerstört, oft in einem einzigen Durchlauf. Die Auswahl des richtigen Bootes – auch wenn es sich um eine teurere beschichtete Version handelt – erhöht dessen Lebensdauer erheblich und verhindert fehlgeschlagene Abscheidungsläufe.

Das richtige Boot für Ihr Material auswählen

Ihre Wahl sollte von den chemischen Eigenschaften des Materials abhängen, das Sie abscheiden.

- Wenn Ihr Hauptaugenmerk auf der Verdampfung nicht-reaktiver Metalle (wie Au, Ag, Cr) liegt: Beginnen Sie mit einem unbeschichteten Refraktärmetallboot, wie Molybdän oder Wolfram, für maximale thermische Effizienz und Einfachheit.

- Wenn Ihr Hauptaugenmerk auf der Verdampfung reaktiver Materialien (wie Al, Ge, Sn) liegt: Sie müssen ein Boot mit einer inerten Auskleidung verwenden, wie z. B. ein Aluminiumoxid-beschichtetes oder quarzausgekleidetes Boot, um eine zerstörerische Wechselwirkung zwischen Quelle und Verdampfungsmaterial zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags eines wertvollen Materials liegt: Ziehen Sie ein Aluminiumoxid-beschichtetes Boot in Betracht, um die Benetzung zu minimieren und sicherzustellen, dass so viel Ausgangsmaterial wie möglich effektiv verdampft wird.

Letztendlich ist die Auswahl des richtigen Bootes ein grundlegender Schritt, um einen wiederholbaren und hochreinen thermischen Verdampfungsprozess zu erreichen.

Zusammenfassungstabelle:

| Bootsmaterial | Hauptmerkmale | Am besten geeignet zum Verdampfen von |

|---|---|---|

| Wolfram (W) | Schmelzpunkt ~3422°C, niedriger Dampfdruck | Gold, Chrom (nicht-reaktive Metalle) |

| Molybdän (Mo) | Schmelzpunkt ~2623°C, gute Wärmeleitfähigkeit | Gold, Silber, Chrom |

| Tantal (Ta) | Schmelzpunkt ~3017°C, ausgezeichnete Korrosionsbeständigkeit | Verschiedene Metalle mit geringer Reaktivität |

| Aluminiumoxid-beschichtet | Inerte Keramikbarriere, verhindert Benetzung | Aluminium, Germanium, Zinn (reaktive Materialien) |

Maximieren Sie die Effizienz und Reinheit Ihrer Dünnschichtabscheidung mit den Präzisionsverdampfungsbooten von KINTEK. Ob Sie mit reaktiven Materialien wie Aluminium oder wertvollen Metallen wie Gold arbeiten, unser Sortiment an hochreinen Wolfram-, Molybdän-, Tantal- und Aluminiumoxid-beschichteten Booten gewährleistet chemische Kompatibilität und thermische Stabilität für die spezifischen Anforderungen Ihres Labors. Kontaktieren Sie noch heute unsere Experten, um das ideale Boot für Ihren thermischen Verdampfungsprozess auszuwählen und wiederholbare, ertragreiche Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Gefaltetes Molybdän-Tantal-Boot mit oder ohne Deckel

- Verdampferschale für organische Materie

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Einschränkungen des Sputterprozesses? Hauptnachteile bei der Dünnschichtabscheidung

- Warum werden Hochtemperatur-Porzellantiegel für Biokohle in einem Rohrofen verwendet? Gewährleistung der Probenreinheit und thermischen Stabilität

- Was ist der Unterschied zwischen Elektronenstrahllithographie und Elektronenstrahlverdampfung? Verständnis von Strukturierung (Patterning) vs. Abscheidung (Deposition)

- Warum muss der Prozess der physikalischen Gasphasenabscheidung (PVD) in einer Vakuumumgebung durchgeführt werden? Gewährleistung von Reinheit und Leistung

- Was ist die Verdampfungsmethode der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Was ist der Prozess der Elektronenstrahlbedampfung? Erzielen Sie hochreine, kostengünstige Dünnschichten

- Wie hoch ist die Verdampfungsrate bei der Elektronenstrahlverdampfung? Erzielen Sie Hochgeschwindigkeits- und Hochtemperaturabscheidung