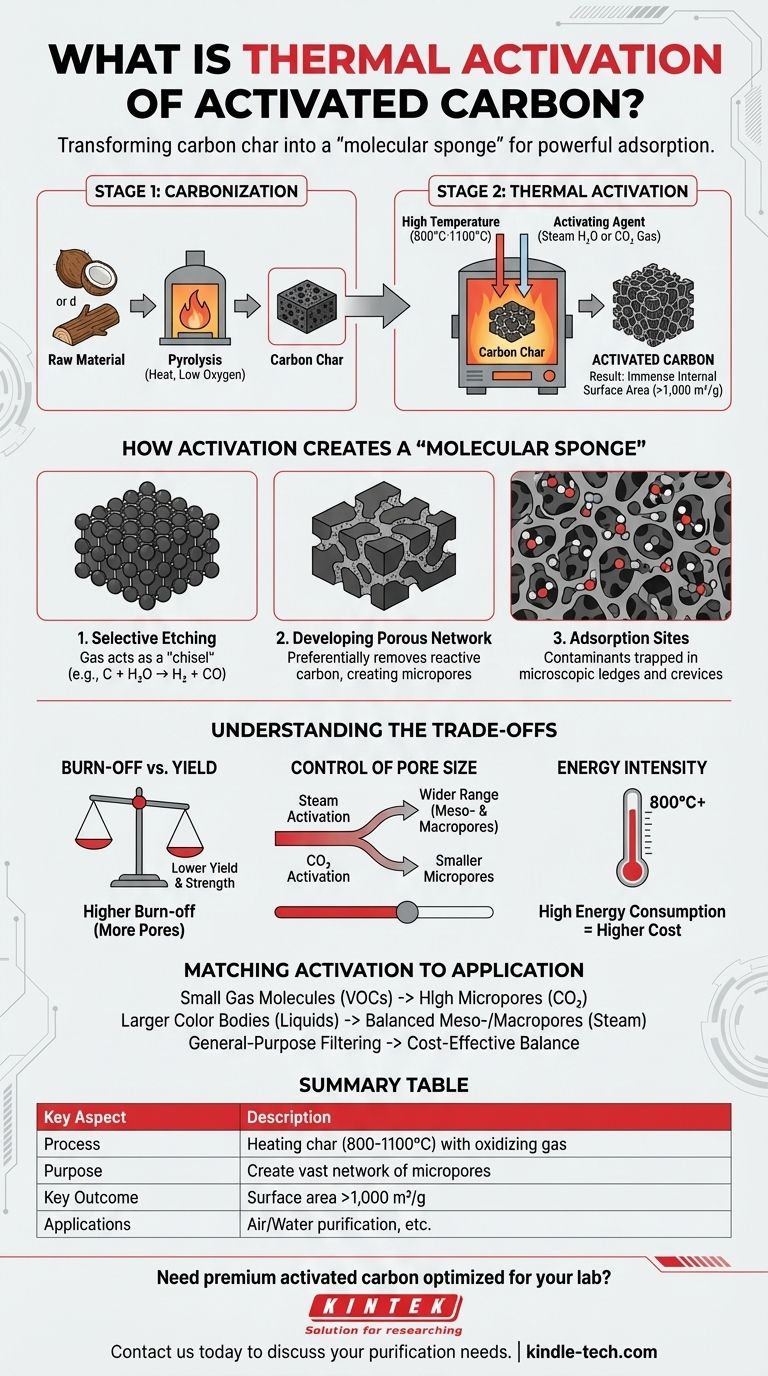

Im Kern ist die thermische Aktivierung ein Hochtemperaturprozess, der verwendet wird, um einen einfachen Kohlenstoff-Char in die hochporöse Struktur umzuwandeln, die als Aktivkohle bekannt ist. Diese Methode, auch physikalische Aktivierung genannt, beinhaltet das Erhitzen des karbonisierten Materials auf extreme Temperaturen, typischerweise zwischen 800 °C und 1100 °C. In dieser Umgebung erodiert ein kontrollierter Strom eines oxidierenden Gases, wie Wasserdampf oder Kohlendioxid, selektiv den Kohlenstoff und erzeugt ein riesiges Netzwerk mikroskopischer Poren.

Der Zweck der thermischen Aktivierung besteht nicht nur darin, Kohlenstoff zu erhitzen, sondern hohe Temperaturen und ein reaktives Gas zu nutzen, um strategisch eine immense innere Oberfläche zu entwickeln. Dieses konstruierte Porennetzwerk verleiht der Aktivkohle ihre starke Fähigkeit, Moleküle zu adsorbieren oder einzufangen.

Die zweistufige Reise zur Aktivierung

Die Herstellung von Aktivkohle ist keine einmalige Aktion, sondern ein sorgfältig kontrollierter zweistufiger Prozess. Die thermische Aktivierung ist der entscheidende zweite Schritt.

Schritt 1: Karbonisierung

Bevor die Aktivierung stattfinden kann, muss ein rohes, kohlenstoffreiches Material (wie Kokosnussschalen, Holz oder Kohle) karbonisiert werden.

Dies geschieht durch Erhitzen des Materials auf hohe Temperaturen in einer Umgebung mit sehr wenig oder gar keinem Sauerstoff. Dieser Prozess, bekannt als Pyrolyse, treibt die meisten Nicht-Kohlenstoffelemente aus und hinterlässt einen kohlenstoffdichten Char mit einer rudimentären Porenstruktur.

Schritt 2: Aktivierung mit Hitze und Gas

Dies ist die Stufe der thermischen Aktivierung. Der karbonisierte Char wird in einen Ofen oder Brennofen gebracht und auf den Aktivierungstemperaturbereich von 800 °C bis 1100 °C erhitzt.

Anschließend wird ein Aktivierungsmittel – ein oxidierendes Gas wie Wasserdampf (H₂O) oder Kohlendioxid (CO₂) – zugeführt. Dieses Gas reagiert mit dem Kohlenstoff und „vergast“ oder verbrennt einen Teil der Struktur auf kontrollierte Weise.

Wie Aktivierung einen „Molekularen Schwamm“ erzeugt

Die Magie der Aktivierung liegt darin, wie der Kohlenstoff entfernt wird. Es ist ein selektiver Ätzprozess, der eine komplizierte innere Struktur herausbildet.

Die Rolle von Temperatur und Gas

Hohe Temperatur liefert die notwendige Energie für die chemische Reaktion zwischen den Kohlenstoffatomen und dem oxidierenden Gas.

Das Gas wirkt als „Meißel“. Zum Beispiel ist bei Wasserdampf die Reaktion hauptsächlich C + H₂O → H₂ + CO. Das Kohlenstoffatom wird aus der festen Struktur entfernt und in ein Gas umgewandelt.

Entwicklung des porösen Netzwerks

Diese Reaktion geschieht nicht gleichmäßig. Sie greift und entfernt bevorzugt die stärker ungeordneten und reaktiven Kohlenstoffatome im Char.

Dieser Prozess erweitert die bestehenden, unentwickelten Poren aus dem Karbonisierungsschritt und erzeugt eine massive Anzahl völlig neuer Mikroporen. Das Ergebnis ist ein komplexes, dreidimensionales Labyrinth von Poren innerhalb jedes Kohlenstoffpartikels.

Das Ergebnis: Immense Oberfläche

Das Hauptergebnis der thermischen Aktivierung ist eine dramatische Zunahme der Oberfläche. Ein einziges Gramm richtig aktivierter Kohle kann eine innere Oberfläche von über 1.000 Quadratmetern aufweisen.

Diese riesige Oberfläche, die aus unzähligen mikroskopischen Vorsprüngen und Spalten besteht, bietet die Stellen, an denen Schadstoffmoleküle aus einer Flüssigkeit oder einem Gas durch Adsorption eingefangen werden können.

Die Abwägungen verstehen

Obwohl die thermische Aktivierung mächtig ist, ist sie ein Prozess des Abwägens konkurrierender Faktoren. Es geht nicht einfach darum, dass „mehr besser ist“.

Abbrand vs. Ausbeute

Je länger die Aktivierung oder je aggressiver die Bedingungen, desto mehr Poren werden erzeugt. Dies bedeutet jedoch auch, dass mehr Kohlenstoff vergast und verloren geht.

Betreiber müssen den „Abbrand“-Prozentsatz sorgfältig steuern. Überaktivierung erhöht die Porosität, verringert jedoch die Endproduktausbeute und kann die physikalische Struktur des Kohlenstoffs schwächen, wodurch er schließlich zu Asche zerfällt.

Kontrolle der Porengröße

Das spezifische Aktivierungsmittel und die Temperatur beeinflussen direkt die endgültige Porengrößenverteilung.

Die Dampfaktivierung erzeugt im Allgemeinen eine größere Bandbreite an Porengrößen, einschließlich größerer Meso- und Makroporen. Die CO₂-Aktivierung neigt dazu, eine Struktur zu erzeugen, die von kleineren Mikroporen dominiert wird. Die Wahl hängt vollständig von der Zielanwendung ab.

Energieintensität

Das Halten von Temperaturen über 800 °C ist extrem energieintensiv. Dies macht die thermische Aktivierung zu einem kostspieligen Prozess, was sich direkt im Preis von Hochleistungsaktivkohle widerspiegelt.

Die Aktivierung auf die Anwendung abstimmen

Die Parameter der thermischen Aktivierung werden abgestimmt, um ein Material zu erzeugen, das für eine bestimmte Reinigungsaufgabe optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Entfernung kleiner Gasmoleküle liegt (wie VOCs aus der Luft): Sie benötigen Kohlenstoff mit einem hohen Volumen an Mikroporen, was oft am besten durch CO₂-Aktivierung erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Filterung größerer Farbstoffe aus Flüssigkeiten liegt: Sie benötigen möglicherweise ein Gleichgewicht zwischen Meso- und Makroporen, um eine schnellere Diffusion zu ermöglichen, was durch Dampfaktivierung begünstigt werden kann.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Filterzwecke liegt: Eine moderat aktivierte Kohle, die Leistung und Produktionsausbeute ausgleicht, ist die praktischste Wahl.

Letztendlich ist die thermische Aktivierung der entscheidende technische Schritt, der einfachen Kohlenstoff in ein Hochleistungsmaterial für die Reinigung verwandelt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von karbonisiertem Char (800–1100 °C) mit einem oxidierenden Gas (Dampf/CO₂). |

| Zweck | Erzeugung eines riesigen Netzwerks von Mikroporen für eine hohe Adsorptionskapazität. |

| Hauptergebnis | Erhöhung der inneren Oberfläche auf über 1.000 m² pro Gramm. |

| Anwendungen | Luftreinigung (VOCs), Wasseraufbereitung, Entfärbung und mehr. |

Benötigen Sie Hochleistungsaktivkohle, die auf Ihre spezifischen Reinigungsanforderungen zugeschnitten ist? Bei KINTEK sind wir spezialisiert auf die Lieferung von erstklassigen Laborgeräten und Verbrauchsmaterialien, einschließlich Aktivkohleprodukten, die für verschiedene Anwendungen optimiert sind. Unsere Expertise stellt sicher, dass Sie das richtige Material für maximale Effizienz erhalten – sei es für Gasadsorption, Flüssigkeitsfiltration oder allgemeine Zwecke. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK die Reinigungsprozesse in Ihrem Labor verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was ist der Pyrolyseprozess zur Herstellung von Biokohle? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Was ist die Aktivierungstemperatur von Aktivkohle? Ein Leitfaden zu Methode, Temperatur und Porenstruktur

- Was ist die Pyrolyserate? Die Kontrolle meistern für eine optimale Bio-Kohle-, Bio-Öl- und Synthesegasproduktion

- Was ist der Prozess der Biomassepyrolyse? Umwandlung von Biomasse in Biokohle, Bioöl und Synthesegas

- Wie funktioniert ein Drehrohrofen zur Kalzinierung? Erreichen Sie eine gleichmäßige thermische Behandlung für Schüttgüter

- Was ist die Hauptfunktion eines Drehrohrofens bei der RSOW-Verarbeitung? Maximierung der Volumenreduzierung und Sicherheit von Abfällen

- Was ist die Pyrolyse-Reaktion von Biomasse? Ein Leitfaden zur Umwandlung von Abfall in wertvollen Pflanzenkohle, Bio-Öl und Synthesegas

- Was ist die chemische Reaktion der Kalzinierung? Ein Leitfaden zu thermischen Zersetzungsprozessen