Im Kern ist die thermische Verdampfung eine Methode zur Herstellung von Dünnschichten, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Oberfläche oder einem Substrat, wodurch eine gleichmäßige Beschichtung entsteht. Da die Wärme durch das Leiten eines elektrischen Stroms durch ein Widerstandselement erzeugt wird, das das Material hält, wird sie auch häufig als Widerstandsverdampfung bezeichnet.

Diese Technik lässt sich am besten als eine hochkontrollierte Version des Wasserkochens verstehen. So wie kochendes Wasser Dampf erzeugt, der auf einer kühlen Oberfläche kondensiert, erzeugt die thermische Verdampfung einen Materialdampf, der zu einem festen Dünnfilm kondensiert, was sie zu einem unkomplizierten und kostengünstigen Verfahren für viele Anwendungen macht.

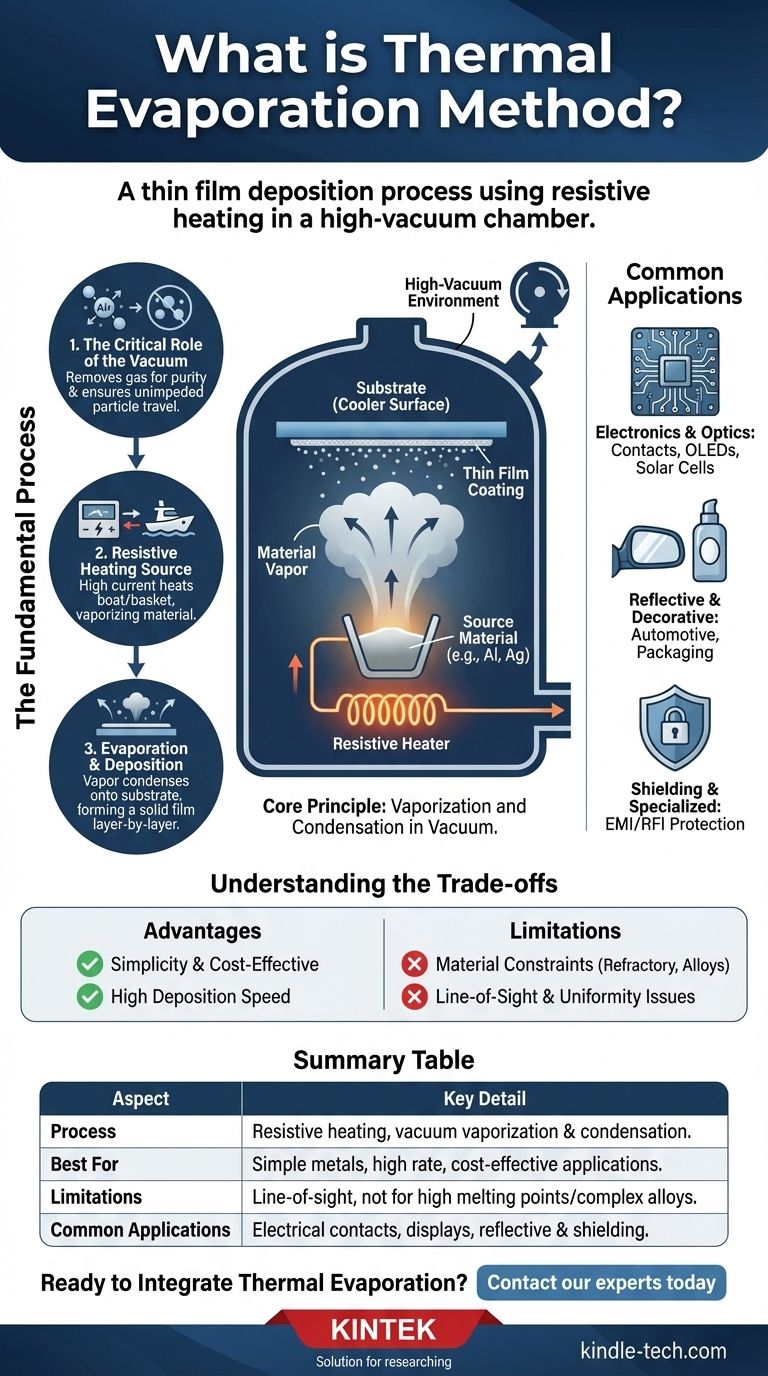

Der grundlegende Prozess: Vom Feststoff zum Film

Um die thermische Verdampfung wirklich zu verstehen, ist es unerlässlich, die Umgebung und die Abfolge der Ereignisse, die die Erzeugung eines Dünnfilms ermöglichen, aufzuschlüsseln.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist nicht willkürlich; das Vakuum erfüllt zwei kritische Funktionen.

Erstens entfernt es Luft und andere Gasmoleküle, die mit dem heißen Dampf reagieren könnten, und gewährleistet so die Reinheit des fertigen Films.

Zweitens ermöglicht es den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren. Dieser ungehinderte, geradlinige Weg ist entscheidend für eine effektive Abscheidung.

Die Widerstandsheizquelle

Das Ausgangsmaterial, oft in Form von Pellets oder Draht, wird in einen Behälter gelegt, der als „Boot“ oder „Korb“ bezeichnet wird. Dieses Boot besteht typischerweise aus einem hochschmelzenden Metall wie Wolfram oder Molybdän.

Ein hoher elektrischer Strom wird durch das Boot geleitet, wodurch es sich aufgrund seines elektrischen Widerstands schnell erwärmt. Diese Wärme wird dann auf das Ausgangsmaterial übertragen.

Verdampfung und Abscheidung

Wenn die Temperatur des Ausgangsmaterials seinen Verdampfungspunkt erreicht, gewinnen seine Atome genügend Energie, um in die Gasphase zu entweichen und eine Dampfwolke zu bilden.

Dieser Dampf breitet sich in der Kammer aus und erreicht schließlich das kühlere Substrat (z. B. eine Siliziumwafer, Glas oder ein Kunststoffteil), das strategisch über der Quelle platziert ist. Beim Kontakt verlieren die Dampfatome ihre Energie, kondensieren wieder in einen festen Zustand und bilden Schicht für Schicht einen Dünnfilm.

Häufige Anwendungen in verschiedenen Branchen

Die Einfachheit und Vielseitigkeit der thermischen Verdampfung machen sie zu einer bevorzugten Wahl für eine Vielzahl von Anwendungen, von der Grundlagenforschung bis zur Großserienfertigung.

Elektronik und Optik

Diese Methode ist ein Grundnahrungsmittel zur Herstellung von elektrischen Kontakten auf Geräten durch Abscheidung von Einzelmetallen wie Aluminium oder Silber. Sie wird auch bei der Herstellung von Dünnschichtbauelementen wie OLED-Displays und Solarzellen verwendet.

Reflektierende und dekorative Beschichtungen

Die thermische Verdampfung wird häufig verwendet, um dünne Metallschichten, wie Aluminium, auf Oberflächen abzuscheiden, um hochreflektierende Beschichtungen zu erzeugen. Dies ist üblich bei Lichtreflektoren für die Automobil-, Medizin- und Luft- und Raumfahrtindustrie. Sie wird auch für dekorative Oberflächen auf Gegenständen wie Kosmetikverpackungen und Sportartikeln verwendet.

Abschirmung und Spezialfilme

Dünne Metallfilme, die durch thermische Verdampfung abgeschieden werden, können eine effektive EMI/RFI-Abschirmung für empfindliche elektronische Komponenten bieten und diese vor elektromagnetischen Störungen schützen.

Die Kompromisse verstehen

Keine einzelne Technik ist für jedes Szenario perfekt. Als bewährte Methode werden die Stärken der thermischen Verdampfung durch klare Einschränkungen ausgeglichen.

Hauptvorteil: Einfachheit und Kosten

Im Vergleich zu komplexeren Abscheidungssystemen sind thermische Verdampfer relativ einfach in Design und Bedienung. Dies macht sie kostengünstiger in der Anschaffung und Wartung und bietet einen zugänglichen Einstiegspunkt für die Dünnschichtforschung und -produktion.

Hauptvorteil: Abscheidungsgeschwindigkeit

Für viele Materialien, insbesondere einfache Metalle, bietet die thermische Verdampfung eine hohe Abscheidungsrate. Diese Geschwindigkeit macht sie äußerst effizient für Anwendungen, bei denen der Durchsatz ein Hauptanliegen ist.

Wesentliche Einschränkung: Materialbeschränkungen

Die Technik ist nicht für Materialien mit sehr hohen Schmelzpunkten (hochschmelzende Materialien) geeignet, da es schwierig sein kann, genügend Wärme zu erzeugen. Sie hat auch Schwierigkeiten mit Verbundwerkstoffen oder Legierungen, bei denen verschiedene Elemente mit unterschiedlichen Raten verdampfen, was zu einem Film mit einer anderen Zusammensetzung als das Ausgangsmaterial führen würde.

Wesentliche Einschränkung: Filmqualität und Gleichmäßigkeit

Da der Dampf sich geradlinig bewegt, handelt es sich um eine Sichtlinien-Abscheidungsmethode. Dies kann „Schatten“ auf komplexen, dreidimensionalen Substraten erzeugen, was zu einer ungleichmäßigen Beschichtung führt. Die resultierenden Filme können auch weniger dicht sein und eine geringere Haftung aufweisen als die, die durch energiereichere Prozesse wie das Sputtern hergestellt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder der Abscheidung einfacher Metallkontakte liegt: Die thermische Verdampfung ist eine ausgezeichnete, kostengünstige und effiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Filme oder komplexer Legierungen liegt: Sie sollten alternative Methoden wie Magnetronsputtern oder Atomlagenabscheidung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf großflächigen dekorativen oder reflektierenden Beschichtungen liegt: Die thermische Verdampfung bietet ein schnelles, zuverlässiges und etabliertes Verfahren für diese Großserienanwendungen.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie sicher bestimmen, ob die thermische Verdampfung die geeignete Technik für Ihre spezifischen Material- und Leistungsanforderungen ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozess | Widerstandsheizung in einem Vakuum verdampft ein Ausgangsmaterial, das auf einem Substrat kondensiert. |

| Am besten geeignet für | Einfache Metalle (Al, Ag), hohe Abscheidungsraten, kostengünstiges Prototyping und dekorative Beschichtungen. |

| Einschränkungen | Sichtlinien-Abscheidung (schlechte Stufenbedeckung), nicht ideal für hochschmelzende Materialien oder komplexe Legierungen. |

| Häufige Anwendungen | Elektrische Kontakte, OLED-Displays, Solarzellen, reflektierende Beschichtungen und EMI-Abschirmung. |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Ob Sie neue elektronische Geräte prototypisieren oder die Produktion für reflektierende Beschichtungen hochfahren, unsere thermischen Verdampfungssysteme bieten die Zuverlässigkeit und Leistung, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Entwicklungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Was ist das Prinzip der thermischen Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Zweck eines Verdampfers? Die Schlüsselkomponente, die Kühlung erzeugt

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die Physik der Elektronenstrahlverdampfung? Präzisionsenergie für überlegene Dünnschichten nutzen

- Was ist die Vakuumverdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung & PVD

- Warum muss der Prozess der physikalischen Gasphasenabscheidung (PVD) in einer Vakuumumgebung durchgeführt werden? Gewährleistung von Reinheit und Leistung

- Welche Nachteile hat die thermische Verdampfung? Hauptbeschränkungen bei Reinheit und Leistung

- Was ist ein Dünnschichtverdampfer? Eine schonende Lösung für hitzeempfindliche & viskose Materialien