Im Wesentlichen ist die thermisch aktivierte chemische Gasphasenabscheidung (CVD) ein Verfahren, das hohe Temperaturen nutzt, um Dünnschichten aus festem Material aus einem Gas zu erzeugen. Ein Substrat wird in einer Kammer erhitzt, und Prekursor-Gase werden eingeführt, die dann auf der heißen Oberfläche reagieren oder sich zersetzen, um die gewünschte Beschichtung zu bilden. Es ist die grundlegendste und konventionellste Form der CVD.

Die thermische CVD ist die grundlegende Methode zur Herstellung hochreiner, dichter Schichten. Ihr entscheidendes Merkmal ist die Abhängigkeit von Wärme als einziger Energiequelle, was sowohl ihre Stärke bei der Herstellung qualitativ hochwertiger Schichten als auch ihre primäre Einschränkung aufgrund der erforderlichen hohen Temperaturen darstellt.

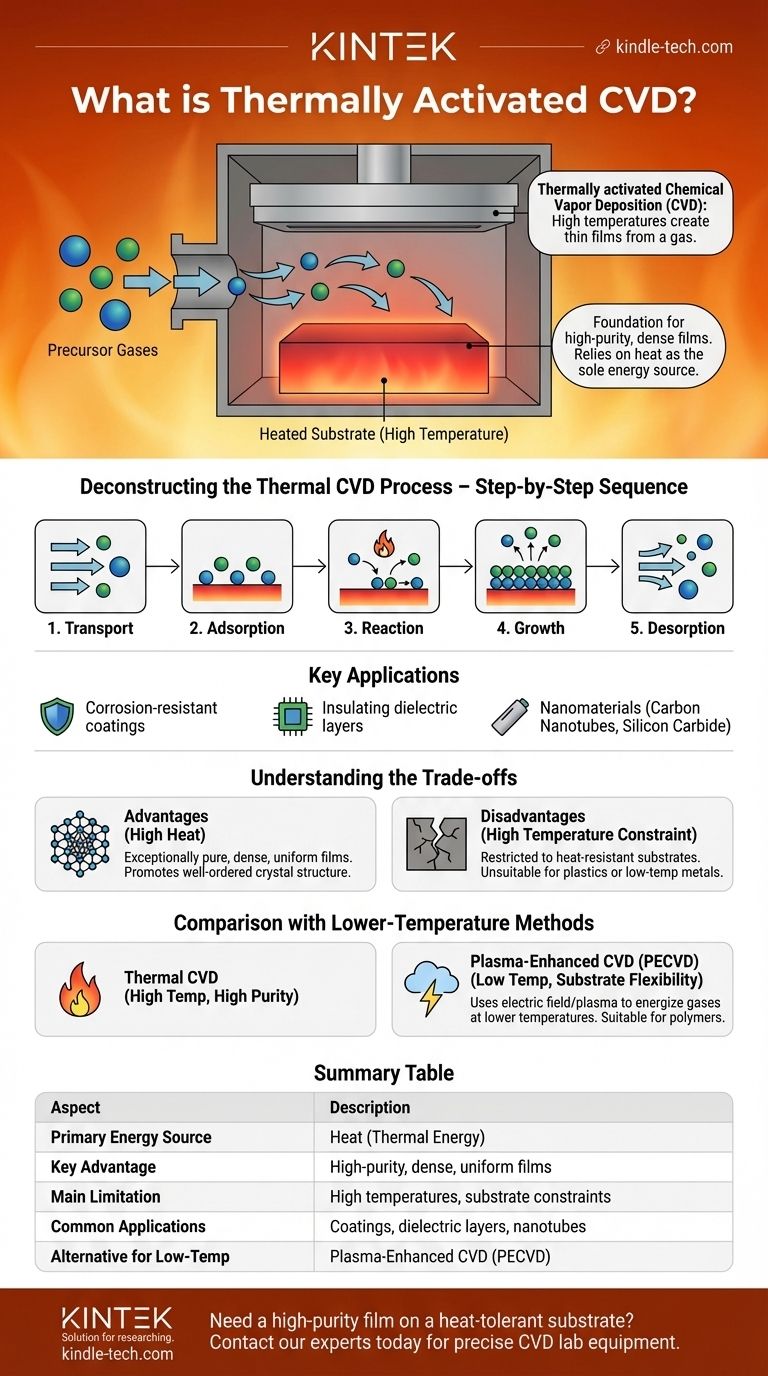

Den thermischen CVD-Prozess entschlüsseln

Um die thermisch aktivierte CVD zu verstehen, ist es am besten, sie in ihre Kernkomponenten und die Abfolge der Ereignisse zu zerlegen. Der gesamte Prozess wird durch thermische Energie angetrieben.

Die Rolle der Wärme als Katalysator

Der "thermisch aktivierte" Teil des Namens ist der Schlüssel. Bei diesem Prozess wird das Substrat auf eine bestimmte, oft sehr hohe Temperatur erhitzt.

Diese thermische Energie wird auf die Prekursor-Gasmoleküle übertragen, die mit der Oberfläche in Kontakt kommen, und liefert die Aktivierungsenergie, die zum Brechen ihrer chemischen Bindungen erforderlich ist.

Die schrittweise Abscheidungssequenz

Die Filmbildung mittels thermischer CVD ist ein mehrstufiger Prozess:

- Transport: Prekursor-Gase werden in die Reaktionskammer geleitet.

- Adsorption: Gasmoleküle haften an der erhitzten Substratoberfläche.

- Reaktion: Die hohe Oberflächentemperatur bewirkt, dass sich die adsorbierten Moleküle zersetzen oder reagieren und die gewünschten festen Atome zurücklassen.

- Wachstum: Diese Atome diffundieren über die Oberfläche und ordnen sich zu einem wachsenden Film oder einer Nanostruktur an.

- Desorption: Gasförmige Nebenprodukte der chemischen Reaktion werden von der Oberfläche freigesetzt und aus der Kammer transportiert.

Wichtige Anwendungen und Materialien

Diese Methode ist sehr vielseitig und wird zur Synthese einer Vielzahl von Materialien und Strukturen eingesetzt.

Häufige Anwendungen umfassen die Herstellung korrosionsbeständiger Beschichtungen, isolierender dielektrischer Schichten für die Elektronik und das Wachstum spezialisierter Nanomaterialien wie Kohlenstoffnanoröhren oder Siliziumkarbid-Nanorods.

Die Kompromisse verstehen

Obwohl leistungsstark, führt die Abhängigkeit von hoher Hitze zu einer Reihe von Vor- und Nachteilen, die bestimmen, wann die thermische CVD die geeignete Wahl ist.

Die Hochtemperatur-Einschränkung

Die bedeutendste Einschränkung der thermischen CVD ist die Anforderung an hohe Reaktionstemperaturen.

Dies schränkt ihre Verwendung auf Substrate ein, die der Hitze standhalten können, ohne zu schmelzen, sich zu verformen oder zu degradieren. Sie ist im Allgemeinen ungeeignet für die Beschichtung von Kunststoffen, bestimmten Metallen oder anderen temperaturempfindlichen Materialien.

Reinheit und Dichte vs. Temperatur

Der Hauptvorteil der Verwendung hoher Hitze ist die Fähigkeit, außergewöhnlich reine, dichte und gleichmäßige Filme zu erzeugen. Die hohe thermische Energie erleichtert effiziente chemische Reaktionen und fördert die Bildung einer gut geordneten Kristallstruktur.

Vergleich mit Niedertemperaturmethoden

Um die Temperaturbegrenzung zu überwinden, wurden andere CVD-Methoden entwickelt. Die Plasma-Enhanced CVD (PECVD) verwendet beispielsweise ein elektrisches Feld, um ein Plasma zu erzeugen.

Dieses Plasma energetisiert die Prekursor-Gase, wodurch die chemischen Reaktionen bei viel niedrigeren Temperaturen stattfinden können. Dies macht PECVD für temperaturempfindliche Substrate geeignet, kann jedoch Komplexitäten einführen, die im einfacheren thermischen Prozess nicht vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Eigenschaften Ihres Substrats und der gewünschten Qualität des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit auf einem hitzetoleranten Substrat liegt: Die thermische CVD ist aufgrund ihrer Einfachheit und der hohen Qualität des resultierenden Films oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Material wie einem Polymer liegt: Sie müssen eine Niedertemperaturmethode wie die Plasma-Enhanced CVD (PECVD) verwenden.

Letztendlich ist Ihre Wahl ein Kompromiss zwischen den Materialbeschränkungen Ihres Substrats und den spezifischen Filmeigenschaften, die Sie erreichen müssen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primäre Energiequelle | Wärme (Thermische Energie) |

| Hauptvorteil | Erzeugt hochreine, dichte, gleichmäßige Filme |

| Haupteinschränkung | Erfordert hohe Temperaturen, was die Substratwahl einschränkt |

| Häufige Anwendungen | Korrosionsbeständige Beschichtungen, dielektrische Schichten, Kohlenstoffnanoröhren |

| Alternative für niedrige Temperaturen | Plasma-Enhanced CVD (PECVD) |

Müssen Sie einen hochreinen Film auf einem hitzetoleranten Substrat abscheiden?

Die thermisch aktivierte CVD ist eine grundlegende Technik zur Erzielung überragender Filmqualität. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien für zuverlässige CVD-Prozesse bereitzustellen. Unsere Expertise stellt sicher, dass Ihr Labor konsistente, hochleistungsfähige Ergebnisse erzielen kann.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale CVD-Lösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen