Im Wesentlichen ist das Magnetronsputtern ein hochpräziser Herstellungsprozess, der verwendet wird, um außergewöhnlich dünne Materialschichten auf eine Oberfläche aufzubringen. Es funktioniert wie ein mikroskopischer Sandstrahler, der energiereiche Gasionen in einem Vakuum verwendet, um Atome von einem Quellmaterial (dem „Target“) abzulösen und ein zweites Objekt (das „Substrat“) gleichmäßig zu beschichten, wodurch eine hochwertige, dichte Dünnschicht entsteht. Diese Technik ist ein Eckpfeiler der modernen Fertigung für Produkte wie Halbleiter, optische Linsen und medizinische Implantate.

Der Kernwert des Magnetronsputterns liegt nicht nur in der Beschichtung einer Oberfläche; es ist eine Methode zur Materialentwicklung auf atomarer Ebene. Es bietet die präzise Kontrolle, die erforderlich ist, um die Hochleistungsfilme zu erzeugen, die für fortschrittliche Elektronik und optische Geräte unerlässlich sind.

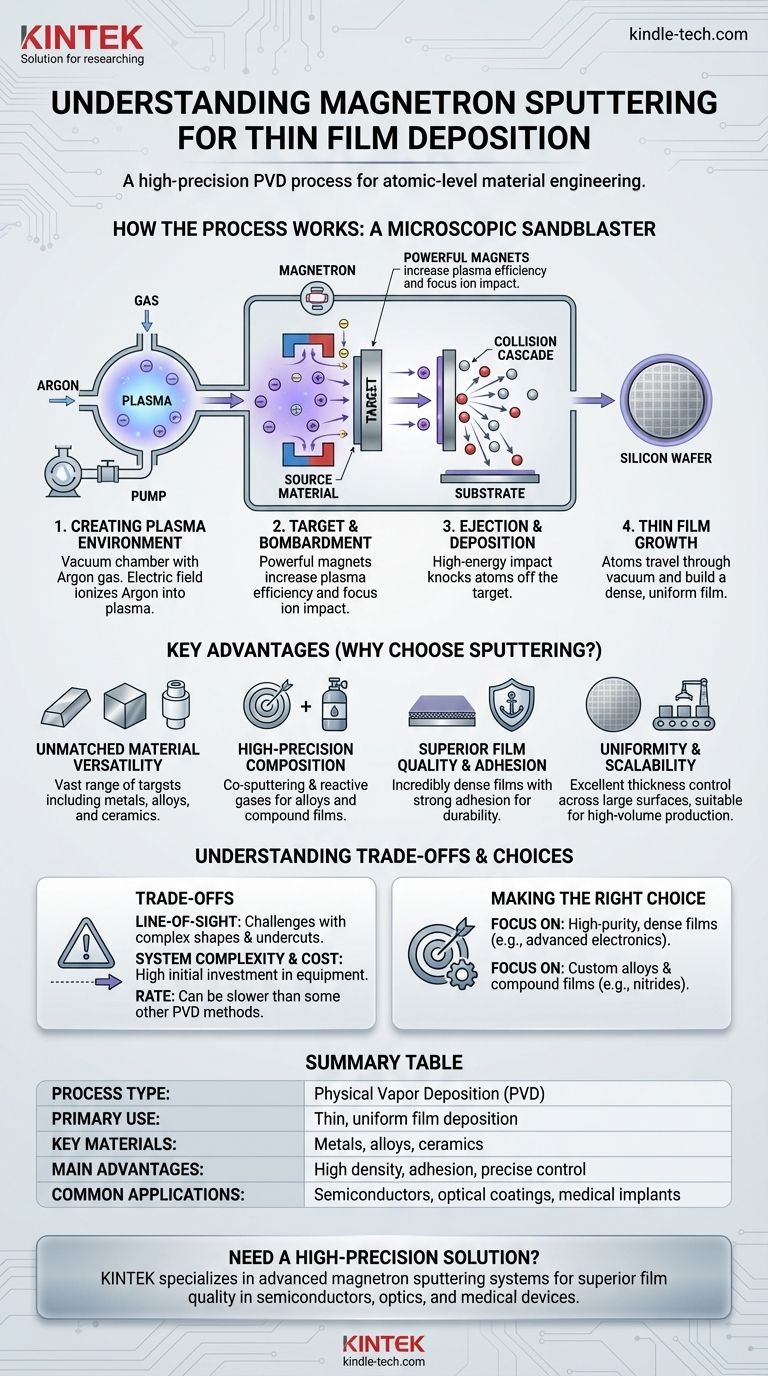

Wie der Sputterprozess funktioniert

Magnetronsputtern ist eine Form der physikalischen Gasphasenabscheidung (PVD), was bedeutet, dass Material physikalisch von einer festen Quelle auf das Substrat übertragen wird, ohne dass eine chemische Reaktion stattfindet. Der Prozess läuft in einer kontrollierten Vakuumkammer ab.

Erzeugung der Plasmaumgebung

Zuerst wird eine Vakuumkammer evakuiert, um Luft und andere Verunreinigungen zu entfernen. Anschließend wird eine kleine Menge eines Edelgases, typischerweise Argon, in die Kammer geleitet.

Das Target und der Beschuss

Ein starkes elektrisches Feld wird angelegt, das das Argongas energetisiert und Elektronen von den Atomen abtrennt, wodurch ein leuchtendes, ionisiertes Gas, bekannt als Plasma, entsteht. Die „Magnetron“-Komponente verwendet starke Magnete hinter dem Target, um diese Elektronen einzufangen, wodurch die Effizienz des Plasmas drastisch erhöht und der Ionenbeschuss auf das Targetmaterial fokussiert wird.

Auswurf und Abscheidung

Die positiv geladenen Gasionen aus dem Plasma werden auf die negativ geladene Targetoberfläche beschleunigt. Dieser energiereiche Aufprall löst physikalisch Atome vom Targetmaterial ab oder „sputtert“ sie, wodurch eine „Kollisionskaskade“ entsteht.

Dünnschichtwachstum

Diese ausgestoßenen Targetatome bewegen sich durch die Vakuumkammer und landen auf dem Substrat (wie einem Siliziumwafer oder Solarpanel), wobei sie allmählich eine dünne, dichte und hochgradig gleichmäßige Schicht, Atomlage für Atomlage, aufbauen.

Hauptvorteile des Magnetronsputterns

Ingenieure und Wissenschaftler wählen diese Methode, wenn die Eigenschaften des Endfilms entscheidend sind. Die Kontrolle und Qualität, die sie bietet, sind ihre Hauptvorteile.

Unübertroffene Materialvielfalt

Eine Vielzahl von Materialien kann als Targets verwendet werden, darunter reine Metalle, komplexe Legierungen und sogar Keramiken. Dies ermöglicht die Abscheidung nahezu jedes anorganischen Materials.

Hochpräzise Zusammensetzung

Mehrere Targets können gleichzeitig verwendet werden (Co-Sputtern), um Filme spezifischer Legierungen mit präzisen Zusammensetzungen zu erzeugen. Darüber hinaus können reaktive Gase wie Stickstoff oder Sauerstoff eingeführt werden, um direkt auf dem Substrat Verbindungsschichten wie Nitride und Oxide zu bilden.

Überragende Filmqualität und Haftung

Das Sputtern erzeugt Filme, die unglaublich dicht sind und sehr stark am Substrat haften. Dies ist entscheidend für die Haltbarkeit und Leistung von Mikroprozessoren, Festplatten und optischen Beschichtungen.

Gleichmäßigkeit und Skalierbarkeit

Der Prozess ermöglicht eine außergewöhnlich gleichmäßige Schichtdicke über große Oberflächen, was für die Massenproduktion von Artikeln wie Siliziumwafern oder CDs unerlässlich ist. Die hohen Abscheidungsraten machen ihn für die effiziente industrielle Produktion in großen Mengen geeignet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetronsputtern nicht die einzige Methode zur Herstellung von Dünnschichten, und es ist wichtig, seinen Kontext zu verstehen.

Ein Line-of-Sight-Prozess

Als physikalische Abscheidungsmethode funktioniert das Sputtern im Allgemeinen im „Sichtlinienverfahren“. Atome bewegen sich relativ geradlinig vom Target zum Substrat, was es schwierig machen kann, komplexe, dreidimensionale Formen mit tiefen Gräben oder Hinterschneidungen gleichmäßig zu beschichten.

Systemkomplexität und Kosten

Magnetronsputteranlagen sind hochentwickelte Geräte, die Hochvakuum, leistungsstarke Elektronik und präzise Steuerungen erfordern. Dies macht die Anfangsinvestition deutlich höher als bei einfacheren Methoden wie der chemischen Badabscheidung oder dem Sol-Gel-Verfahren.

Rate im Vergleich zu anderen Methoden

Obwohl es als Hochratenabscheidungstechnik gilt, kann es für bestimmte Materialien langsamer sein als andere PVD-Methoden wie die thermische Verdampfung. Der Kompromiss besteht darin, dass das Sputtern eine weitaus größere Kontrolle über die endgültige Struktur und die Eigenschaften des Films bietet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Anforderungen an das Endprodukt ab, wobei Kosten, Qualität und Materialeigenschaften abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen für fortschrittliche Elektronik oder Optik liegt: Magnetronsputtern ist der Industriestandard aufgrund seiner unübertroffenen Kontrolle über Filmqualität und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kundenspezifischer Legierungen oder spezifischer Verbindungsschichten (wie Nitride) liegt: Die Co-Sputter- und reaktiven Gasfähigkeiten dieser Methode machen sie zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung liegt, bei der keine Präzision auf atomarer Ebene erforderlich ist: Einfachere Techniken wie die chemische Badabscheidung können geeigneter und kostengünstiger sein.

Letztendlich ist das Magnetronsputtern die ermöglichende Technologie, die die Kontrolle auf atomarer Ebene bietet, die zum Aufbau der Hochleistungsmaterialien erforderlich ist, die unsere moderne Welt antreiben.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Primäre Anwendung | Abscheidung dünner, gleichmäßiger Schichten auf Substraten |

| Schlüsselmaterialien | Metalle, Legierungen, Keramiken (durch reines oder reaktives Sputtern) |

| Hauptvorteile | Hohe Filmdichte, starke Haftung, präzise Zusammensetzungskontrolle, Skalierbarkeit |

| Häufige Anwendungen | Halbleiter, optische Beschichtungen, medizinische Implantate, Solarmodule |

Benötigen Sie eine hochpräzise Dünnschichtabscheidungslösung für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Magnetronsputtersysteme, um Ihnen zu helfen, eine überragende Filmqualität für Halbleiter, Optik und medizinische Geräte zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Einrichtung für präzise, gleichmäßige Beschichtungen erhalten, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborkapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens