Im Kern ist die Dünnschichtabscheidung der grundlegende Prozess, bei dem unglaublich dünne Materialschichten auf ein Substrat, wie einen Siliziumwafer, aufgebracht werden. Diese Schichten, deren Dicke von wenigen Atomen bis zu mehreren Mikrometern reichen kann, sind die grundlegenden Bausteine aller modernen Halbleiterbauelemente. Durch die präzise Steuerung des Materials, der Dicke und der Gleichmäßigkeit dieser Schichten konstruieren Ingenieure die komplexen Pfade und Komponenten, die integrierte Schaltkreise, Mikroprozessoren und Speicherchips bilden.

Die Dünnschichtabscheidung ist nicht nur eine Beschichtungstechnik; sie ist die wesentliche architektonische Methode zum Bau elektronischer Geräte. Sie ermöglicht die Schaffung komplexer, mehrschichtiger Strukturen, die elektrischen Strom entweder leiten, isolieren oder modifizieren, was das Prinzip ist, das die gesamte moderne Mikroelektronik untermauert.

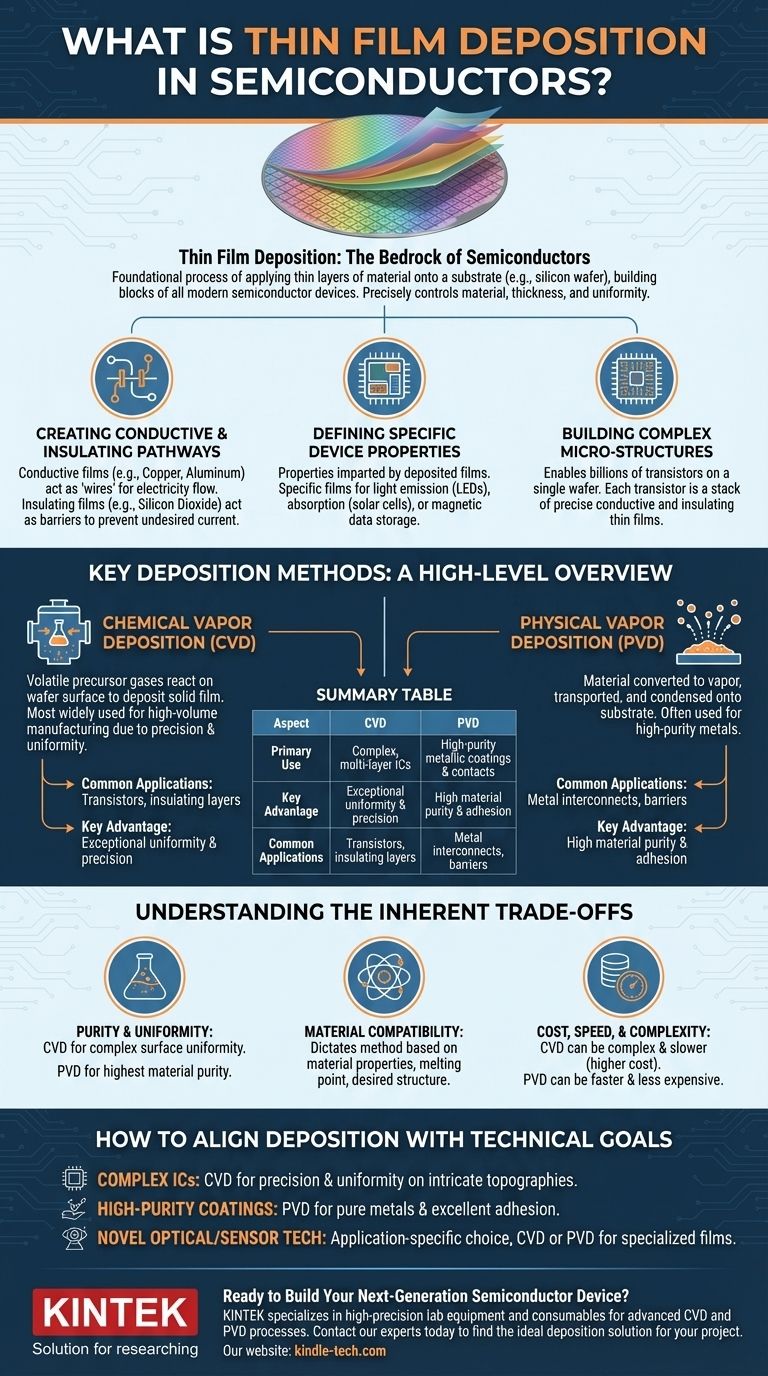

Warum Dünnschichten das Fundament der Halbleiter sind

Um die Bedeutung der Dünnschichtabscheidung zu verstehen, muss man sie sich wie den Bau eines mehrstöckigen Gebäudes auf mikroskopischer Ebene vorstellen. Jede Schicht ist eine neue Etage mit einem bestimmten Zweck, und ihre präzise Anordnung schafft ein funktionales, komplexes System.

Erzeugung leitender und isolierender Pfade

Die primäre Funktion eines Halbleiterbauelements ist die Steuerung des Stromflusses. Die Dünnschichtabscheidung ist die Art und Weise, wie diese Steuerung erreicht wird.

Durch die Abscheidung dünner Schichten von Metallen wie Kupfer oder Aluminium erzeugen Ingenieure leitende Pfade oder „Drähte“, die es dem Strom ermöglichen, zwischen den Komponenten auf dem Chip zu fließen. Umgekehrt erzeugt die Abscheidung von Isolatorschichten wie Siliziumdioxid Barrieren, die verhindern, dass elektrischer Strom dorthin fließt, wo er nicht hingehört.

Definition spezifischer Bauelementeigenschaften

Die Eigenschaften eines Halbleiters sind nicht allein dem Siliziumwafer eigen; sie werden durch die abgeschiedenen Schichten verliehen.

Die Materialwahl und die Dicke der abgeschiedenen Schicht bestimmen direkt ihre Funktion. Eine bestimmte Schicht könnte als lichtemittierende Schicht in einer LED, als lichtabsorbierende Schicht in einer Solarzelle oder als magnetische Schicht in einem Datenspeichergerät dienen.

Aufbau komplexer Mikrostrukturen

Ein moderner Mikroprozessor enthält Milliarden von Transistoren. Jeder Transistor ist ein winziger Schalter, der aus einem spezifischen Stapel von leitenden und isolierenden Dünnschichten aufgebaut ist.

Die Fähigkeit, diese Schichten mit extremer Präzision abzuscheiden und den Prozess Hunderte Male auf einem einzigen Wafer zu wiederholen, ermöglicht die Schaffung solch dichter und leistungsstarker integrierter Schaltkreise.

Wichtige Abscheidungsmethoden: Ein Überblick

Obwohl es zahlreiche Techniken gibt, fallen sie im Allgemeinen in zwei Hauptkategorien. Die Wahl der Methode hängt vom abzuscheidenden Material, der erforderlichen Reinheit und den gewünschten Struktureigenschaften der Schicht ab.

Chemische Gasphasenabscheidung (CVD)

CVD ist die am weitesten verbreitete Methode in der Halbleiterfertigung mit hohem Volumen aufgrund ihrer außergewöhnlichen Präzision und der Fähigkeit, hochgleichmäßige Schichten zu erzeugen.

Bei diesem Prozess wird der Siliziumwafer einem oder mehreren flüchtigen Vorläufergasen ausgesetzt. Auf der Waferoberfläche findet eine chemische Reaktion statt, die zur Abscheidung eines festen Materials – der Dünnschicht – führt.

Physikalische Gasphasenabscheidung (PVD)

PVD beschreibt eine Reihe von Prozessen, bei denen ein Material in einen Dampf umgewandelt, transportiert und dann auf dem Substrat kondensiert wird, um die Dünnschicht zu bilden.

Gängige PVD-Techniken umfassen das Sputtern, bei dem ein Targetmaterial mit Ionen beschossen wird, die Atome freisetzen, die dann den Wafer beschichten, und die Verdampfung, bei der ein Material in einem Vakuum erhitzt wird, bis es verdampft und auf dem Substrat kondensiert. PVD wird oft zur Abscheidung hochreiner Metalle verwendet.

Die inhärenten Kompromisse verstehen

Die Auswahl einer Abscheidungsmethode ist eine kritische technische Entscheidung, die durch eine Reihe von Kompromissen bestimmt wird. Die „beste“ Methode hängt vollständig vom spezifischen Ziel für diese bestimmte Schicht innerhalb des Halbleiterbauelements ab.

Reinheit und Gleichmäßigkeit

Das ultimative Ziel ist eine perfekt gleichmäßige Schicht, frei von Defekten oder Verunreinigungen, da selbst ein einziger mikroskopischer Fehler einen Transistor deaktivieren und den gesamten Chip unbrauchbar machen kann. CVD ist bekannt für seine Gleichmäßigkeit über komplexe Oberflächen, während PVD oft gewählt wird, wenn die absolute höchste Materialreinheit das Hauptanliegen ist.

Materialverträglichkeit

Nicht alle Materialien können mit jeder Methode abgeschieden werden. Die chemischen Eigenschaften, der Schmelzpunkt und die gewünschte Endstruktur des Materials bestimmen, welche Abscheidungstechniken praktikabel sind. Einige komplexe Legierungen können nur mit PVD hergestellt werden, während bestimmte Verbindungen die chemischen Reaktionen von CVD erfordern.

Kosten, Geschwindigkeit und Komplexität

CVD-Prozesse können komplexer und langsamer sein, was sie teurer macht, aber die Präzision, die sie bieten, ist für kritische Schichten nicht verhandelbar. PVD kann manchmal schneller und kostengünstiger sein, wodurch es für weniger kritische Schichten wie die Metallkontakte, die den Chip mit der Außenwelt verbinden, geeignet ist.

Wie man die Abscheidung an technische Ziele anpasst

Ihr Verständnis der Dünnschichtabscheidung sollte vom beabsichtigten Ergebnis bestimmt werden. Verschiedene Anwendungen erfordern unterschiedliche Prioritäten, die wiederum den geeigneten Fertigungsansatz bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, mehrschichtiger integrierter Schaltkreise liegt: CVD ist die dominierende Wahl aufgrund seiner unübertroffenen Fähigkeit, hochpräzise und gleichmäßige Schichten über komplizierte Topographien abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer hochreinen Metallbeschichtung für Kontakte oder Barrieren liegt: PVD-Methoden wie das Sputtern sind oft ideal für ihre Fähigkeit, reine Metalle mit ausgezeichneter Haftung abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger optischer oder Sensortechnologien liegt: Die Wahl ist anwendungsspezifisch, da sowohl CVD als auch PVD zur Herstellung der spezialisierten Schichten verwendet werden, die für Linsen, Solarzellen und fortschrittliche Sensoren erforderlich sind.

Letztendlich ist die Beherrschung der Dünnschichtabscheidung die entscheidende Fähigkeit, die Rohmaterialien wie Silizium in das intelligente Herz der modernen Technologie verwandelt.

Zusammenfassungstabelle:

| Aspekt | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Primäre Anwendung | Komplexe, mehrschichtige ICs | Hochreine Metallbeschichtungen & Kontakte |

| Hauptvorteil | Außergewöhnliche Gleichmäßigkeit & Präzision | Hohe Materialreinheit & Haftung |

| Häufige Anwendungen | Transistoren, Isolierschichten | Metallverbindungen, Barrieren |

Bereit, Ihr Halbleiterbauelement der nächsten Generation zu entwickeln?

Der richtige Dünnschichtabscheidungsprozess ist entscheidend für die Leistung und Ausbeute Ihres Chips. KINTEK ist spezialisiert auf die Bereitstellung von hochpräzisen Laborgeräten und Verbrauchsmaterialien, die für fortschrittliche CVD- und PVD-Prozesse benötigt werden. Unsere Expertise hilft F&E-Teams und Herstellern, die Materialreinheit, Gleichmäßigkeit und komplexe Schichten zu erreichen, die für modernste Halbleiter, MEMS und optoelektronische Geräte erforderlich sind.

Lassen Sie uns Ihre spezifischen technischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Abscheidungslösung für Ihr Projekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens