In der Halbleiterfertigung ist eine Dünnschicht eine Materialschicht, deren Dicke von wenigen Mikrometern bis zu weniger als einem einzigen Nanometer reicht und die gezielt auf einen Siliziumwafer abgeschieden wird. Diese Schichten sind kein Teil des ursprünglichen Siliziumkristalls, sondern werden in einer präzisen Abfolge hinzugefügt, um die funktionellen Komponenten eines Mikrochips, wie Transistoren und Verdrahtungen, aufzubauen.

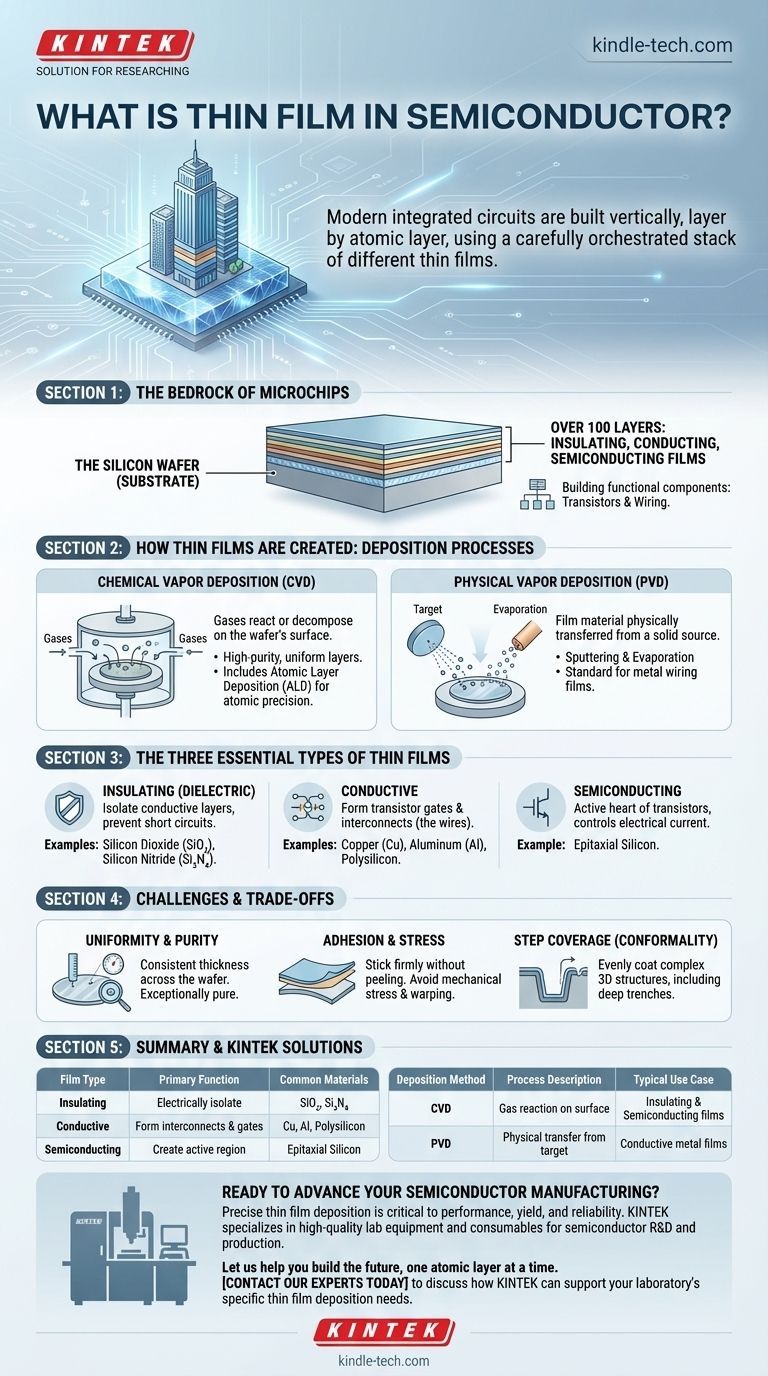

Das Kernkonzept, das man verstehen muss, ist, dass moderne integrierte Schaltkreise nicht aus einem Siliziumblock herausgeschnitzt werden. Stattdessen werden sie vertikal, Schicht für Atomschicht, konstruiert, indem ein sorgfältig orchestrierter Stapel verschiedener Dünnschichten verwendet wird, die als Leiter, Isolatoren und aktive Halbleiterbereiche fungieren.

Warum Dünnschichten das Fundament von Mikrochips sind

Stellen Sie sich den Aufbau eines Mikrochips wie den Bau eines mehrstöckigen Wolkenkratzers auf einem Siliziumfundament vor. Die Dünnschichten sind die wesentlichen Baumaterialien für jeden Teil dieser Struktur.

Jede auf den Wafer abgeschiedene Schicht hat einen spezifischen elektrischen oder strukturellen Zweck. Durch das Abscheiden und anschließende Strukturieren dieser Schichten erzeugen Ingenieure die komplexe, dreidimensionale Architektur, die Milliarden von Transistoren und das komplizierte Netzwerk der sie verbindenden Drähte bildet.

Das Fundament: Der Siliziumwafer

Der gesamte Prozess beginnt mit einem hochreinen, kristallinen Siliziumwafer. Dieser Wafer dient als Substrat oder als grundlegende Basisschicht, auf der alle nachfolgenden Dünnschichtlagen aufgebaut werden.

Die Bausteine: Schicht über Schicht

Ein fertiger Mikroprozessor kann über 100 verschiedene Materialschichten aufweisen. Dieser Stapel besteht aus einer wiederkehrenden Abfolge von isolierenden, leitenden und halbleitenden Dünnschichten, die jeweils zum fertigen Schaltkreis beitragen.

Wie Dünnschichten erzeugt werden: Abscheidungsprozesse

Der Prozess des Auftragens einer Dünnschicht auf einen Wafer wird als Abscheidung (Deposition) bezeichnet. Es gibt zwei Hauptfamilien von Abscheidungstechniken, die jeweils für die Erzeugung unterschiedlicher Arten von Schichten geeignet sind.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird der Wafer in eine Kammer gebracht und einem oder mehreren flüchtigen Gasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Wafers und hinterlassen ein festes Material – die Dünnschicht.

Diese Methode ist sehr vielseitig und wird zur Herstellung von isolierenden und halbleitenden Schichten verwendet, da die chemische Reaktion sehr reine, gleichmäßige Schichten erzeugt. Eine wichtige Variante, die Atomlagenabscheidung (ALD), ermöglicht den Aufbau von Schichten eine einzelne Atomschicht nach der anderen und bietet eine unvergleichliche Präzision.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD beginnt das Schichtmaterial als feste Quelle (ein „Target“). Dieses Material wird dann ohne chemische Reaktion physisch auf den Wafer übertragen.

Die beiden Hauptmethoden der PVD sind das Sputtern, bei dem energiereiche Ionen auf das Target bombardiert werden, um Atome herauszuschlagen, und die Verdampfung (Evaporation), bei der das Target erhitzt wird, bis es verdampft. PVD ist die Standardmethode zur Abscheidung von Metallschichten, die als Verdrahtung des Schaltkreises dienen.

Die drei wesentlichen Arten von Dünnschichten

Funktional lässt sich jede Schicht in einem Halbleiterbauelement einer von drei Kategorien zuordnen.

Isolierende (Dielektrische) Schichten

Diese Schichten leiten keinen Strom. Ihre Hauptaufgabe ist es, leitfähige Schichten voneinander zu isolieren und Kurzschlüsse zu verhindern. Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) sind die häufigsten Beispiele.

Leitfähige Schichten

Diese Schichten sind die „Drähte“ des Chips; sie bilden die Gates von Transistoren und die Verbindungsleitungen (Interconnects), die Signale zwischen ihnen übertragen. Zu den Materialien gehören Metalle wie Kupfer (Cu), Wolfram (W) und Aluminium (Al) sowie stark dotiertes Polysilizium.

Halbleitende Schichten

Diese Schichten sind das aktive Herzstück der Transistoren, in dem der elektrische Strom tatsächlich gesteuert wird. Das wichtigste Beispiel ist epitaktisches Silizium, eine Schicht aus Einkristall-Silizium, die auf dem Wafer gezüchtet wird und eine makellose Qualität sowie präzise kontrollierte elektrische Eigenschaften aufweist.

Verständnis der Kompromisse und Herausforderungen

Die Abscheidung einer perfekten Dünnschicht ist eine immense technische Herausforderung. Die Qualität dieser Schichten wirkt sich direkt auf die Leistung, den Stromverbrauch und die Zuverlässigkeit des fertigen Chips aus.

Gleichmäßigkeit und Reinheit

Die Schicht muss über den gesamten 300-mm-Wafer eine konsistente Dicke aufweisen. Schon eine geringfügige Abweichung kann dazu führen, dass Transistoren in einem Bereich des Chips sich anders verhalten als in einem anderen. Die Schicht muss außerdem außergewöhnlich rein sein, da ein einziges fehlerhaftes Atom ein Bauelement ruinieren kann.

Haftung und Spannung

Die abgeschiedene Schicht muss fest an der darunter liegenden Schicht haften, ohne sich abzulösen oder abzublättern. Darüber hinaus kann der Abscheidungsprozess mechanische Spannungen erzeugen, die den Wafer physisch verziehen oder die darauf aufgebauten empfindlichen Strukturen beschädigen können.

Schichtabdeckung (Konformität)

Da Chips zunehmend dreidimensional werden, müssen die Schichten in der Lage sein, die Seiten und Böden tiefer, schmaler Gräben gleichmäßig zu bedecken. Eine Schicht, die oben dick und an den Seiten dünn ist, weist eine schlechte „Schichtabdeckung“ auf und kann eine Fehlerquelle darstellen.

Verbindung der Schichten mit Ihrem Ziel

Die Bedeutung einer bestimmten Dünnschichttechnologie hängt vollständig von der technischen Zielsetzung ab.

- Wenn Ihr Hauptaugenmerk auf der Transistorleistung liegt: Die Qualität des ultradünnen Gate-Dielektrikums und die Reinheit der epitaktischen Silizium-Halbleiterschicht sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Chipgeschwindigkeit liegt: Der Schlüssel liegt darin, die Abscheidung von leitfähigen Schichten mit geringem Widerstand (wie Kupfer) für die Verbindungsleitungen und von Low-k-Dielektrika zu deren Isolierung zu beherrschen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsausbeute liegt: Das Ziel ist die Perfektionierung der Abscheidungsprozesse, um absolute Schichtgleichmäßigkeit, Reinheit und Konformität über jeden Wafer hinweg zu gewährleisten.

Letztendlich ist die Beherrschung der Wissenschaft der Herstellung und Steuerung von Dünnschichten die grundlegende Voraussetzung für den Fortschritt der modernen Elektronik.

Zusammenfassungstabelle:

| Schichttyp | Hauptfunktion | Häufige Materialien |

|---|---|---|

| Isolierend (Dielektrisch) | Elektrische Isolierung leitfähiger Schichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) |

| Leitfähig | Bildung von Transistorgates und Verbindungsleitungen (Drähten) | Kupfer (Cu), Aluminium (Al), Polysilizium |

| Halbleitend | Erzeugung des aktiven Bereichs von Transistoren | Epitaktisches Silizium |

| Abscheidungsmethode | Prozessbeschreibung | Typischer Anwendungsfall |

| Chemische Gasphasenabscheidung (CVD) | Gase reagieren auf der Waferoberfläche und bilden eine feste Schicht | Hochreine isolierende & halbleitende Schichten |

| Physikalische Gasphasenabscheidung (PVD) | Festes Targetmaterial wird physisch auf den Wafer übertragen | Leitfähige Metallschichten für die Verdrahtung |

Bereit für den Fortschritt in Ihrer Halbleiterfertigung?

Die präzise Abscheidung von Dünnschichten ist entscheidend für die Leistung, Ausbeute und Zuverlässigkeit Ihres Chips. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Halbleiterforschung und -produktion. Ob Ihr Fokus auf der Erzielung perfekter Gleichmäßigkeit mit CVD-Systemen liegt oder auf der Abscheidung von Metallen mit geringem Widerstand mittels PVD – unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der modernen Halbleiterfertigung zu erfüllen.

Lassen Sie uns Ihnen helfen, die Zukunft aufzubauen, eine Atomschicht nach der anderen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihrer Labor-Dünnschichtabscheidung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Nachteile der Sputterdeposition? Langsamere Raten, höhere Kosten & Prozesskomplexität

- Was sind die Synthesemethoden für Graphen? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Produktion

- Was sind die Vorteile der Dünnschichtabscheidung? Neue Materialeigenschaften und Effizienz freischalten

- Was sind die Kategorien von Kohlenstoffnanoröhren? SWCNT vs. MWCNT für Ihre Anwendung verstehen

- Was ist eine potenzielle Anwendung für Nanoröhren? Leistungssteigerung in Batterien, Verbundwerkstoffen & Elektronik

- Welche Vorteile hat Dünnschicht gegenüber Dickschicht? Erzielen Sie unübertroffene Präzision und Stabilität

- Welche Eigenschaften von Aluminium (Al) sind für seine Verwendung in Beschichtungen relevant? Hohe Reflektivität & Leitfähigkeit im Fokus

- Warum wird synthetischer HPHT-Diamant für Industrowerkzeuge oft natürlichem Diamant vorgezogen? Konsistenz vs. Chaos