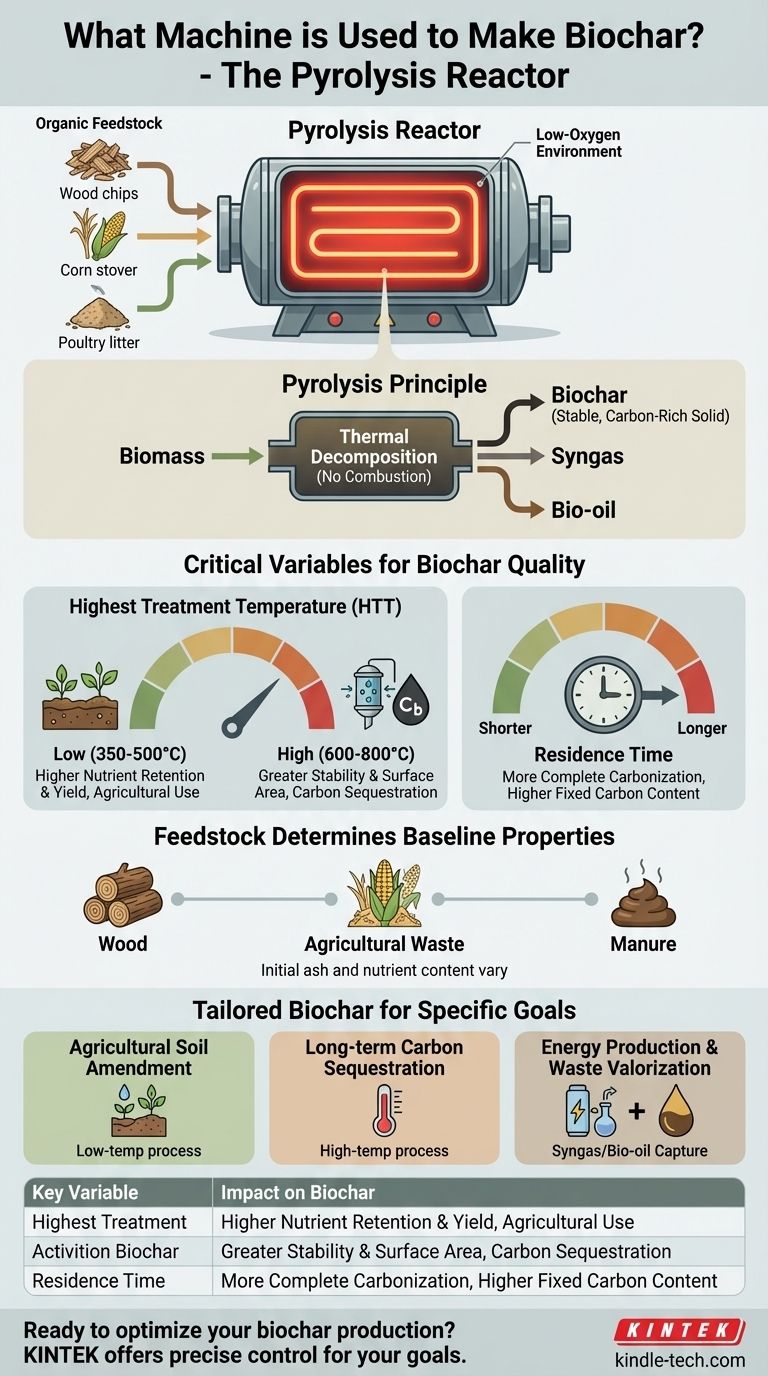

Die primäre Maschine zur Herstellung von Pflanzenkohle ist ein Pyrolyse-Reaktor, manchmal auch Pyrolyseofen oder Vergasungsanlage genannt. Diese Ausrüstung ist speziell dafür konzipiert, organische Materialien wie Holz, landwirtschaftliche Abfälle oder Dünger in einer kontrollierten, sauerstoffarmen Umgebung zu erhitzen. Dieser Prozess, genannt Pyrolyse, zersetzt das Material thermisch, ohne dass es verbrennt, und wandelt es in einen stabilen, kohlenstoffreichen Feststoff (Pflanzenkohle) um.

Der spezifische Name der Maschine ist weniger wichtig als das Verständnis des Prozesses, den sie ermöglicht: die Pyrolyse. Die Qualität und die Eigenschaften der fertigen Pflanzenkohle werden nicht von der Maschine selbst bestimmt, sondern davon, wie präzise sie die Schlüsselvariablen Temperatur und Zeit in einer sauerstoffarmen Umgebung steuert.

Wie die Pflanzenkohleproduktion funktioniert: Das Prinzip der Pyrolyse

Die Herstellung von Pflanzenkohle beruht auf einem einfachen, aber wirkungsvollen thermochemischen Prozess. Der gesamte Zweck der Maschine besteht darin, diese Reaktion präzise zu steuern.

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Stellen Sie es sich als das Backen von Biomasse in Abwesenheit von Luft vor, anstatt sie zu verbrennen.

Wenn Biomasse mit Sauerstoff verbrannt wird, verbindet sich der Kohlenstoff mit Sauerstoff zu Kohlendioxid. Bei der Pyrolyse verhindert der Sauerstoffmangel dies und zwingt den Kohlenstoff, sich zu stabilen, porösen, holzkohleähnlichen Strukturen neu zu formieren.

Die entscheidende Rolle einer sauerstoffarmen Umgebung

Das bestimmende Merkmal eines Pyrolyse-Reaktors ist seine Fähigkeit, den Einsatzstoff zu erhitzen, ohne signifikanten Sauerstoff zuzuführen. Dies ist der Schlüssel zur Freisetzung der Pflanzenkohleproduktion.

Indem der Reaktion Sauerstoff entzogen wird, stellt die Maschine sicher, dass die Biomasse verkohlt, anstatt zu Asche zu werden. Bei diesem Prozess entstehen auch wertvolle Koppelprodukte wie Synthesegas (synthetisches Gas) und Bioöl, die aufgefangen und als Energie genutzt werden können.

Steuerung der Schlüsselvariablen

Wie in der Prozessanalyse erwähnt, sind die beiden kritischsten Parameter, die eine Pflanzenkohlemaschine steuern muss, die Höchste Behandlungstemperatur (HTT) und die Verweilzeit.

Das Steuerungssystem des Reaktors regelt die Heizelemente und die Durchflussrate des Einsatzmaterials, um genau festzulegen, wie heiß das Material wird und wie lange es diese Temperatur beibehält.

Die Kompromisse verstehen: Nicht jede Pflanzenkohle ist gleich

Die spezifischen Einstellungen, die während der Pyrolyse verwendet werden, verändern das Endprodukt grundlegend. Ein „Einheitsansatz“ existiert nicht, und der Bediener der Maschine muss bewusste Entscheidungen treffen.

Der Einfluss der Temperatur

Die Temperatur, bei der Pflanzenkohle erzeugt wird, hat den größten Einfluss auf ihre Eigenschaften.

-

Niedertemperatur-Pflanzenkohle (350–500°C): Dieser Prozess liefert mehr Pflanzenkohle nach Masse und behält mehr flüchtige organische Verbindungen und Nährstoffe bei. Diese Kohle wird oft für die Bodenverbesserung in der Landwirtschaft bevorzugt, wenn die Zugabe von Nährstoffen ein Ziel ist.

-

Hochtemperatur-Pflanzenkohle (600–800°C): Dies erzeugt eine hochstabile, poröse Pflanzenkohle mit einer größeren Oberfläche und einem höheren Gehalt an festem Kohlenstoff. Diese Art von Kohle ist ideal für die Kohlenstoffabscheidung, Wasserfiltration oder als Zusatzstoff zur Umweltsanierung.

Die Rolle der Verweilzeit

Die Verweilzeit ist die Dauer, die die Biomasse bei der Höchsttemperatur gehalten wird. Eine längere Verweilzeit führt im Allgemeinen zu einem vollständigeren Verkohlungsprozess, was den Gehalt an festem Kohlenstoff und die Stabilität der Pflanzenkohle erhöht.

Eine längere Zeit verringert jedoch auch die endgültige Ausbeute und erfordert mehr Energie, was einen klassischen technischen Kompromiss zwischen Qualität und Effizienz darstellt.

Der Einsatzstoff bestimmt den Ausgangspunkt

Die Art des als Einsatzstoff verwendeten organischen Materials – ob Holzspäne, Maisstroh oder Geflügelmist – legt die Basischemie der Pflanzenkohle fest. Beispielsweise hat Pflanzenkohle, die aus Mist hergestellt wird, einen viel höheren anfänglichen Asche- und Nährstoffgehalt als solche, die aus sauberem Holz hergestellt wird. Der Prozess der Maschine verfeinert dann diese Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die beste Strategie zur Pflanzenkohleproduktion hängt vollständig von Ihrer beabsichtigten Anwendung ab. Sie müssen die Prozessvariablen auf Ihr gewünschtes Ergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung in der Landwirtschaft liegt: Streben Sie eine Pyrolyse bei niedrigerer Temperatur (~450°C) an, um eine Kohle zu erzeugen, die mehr Nährstoffe zurückhält.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffabscheidung liegt: Verwenden Sie einen Hochtemperaturprozess (>600°C), um eine stabilere, kohlenstoffreiche Pflanzenkohle mit maximaler Permanenz zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung und der Wertschöpfung aus Abfällen liegt: Wählen Sie ein System, das darauf ausgelegt ist, die Synthesegas- und Bioöl-Koppelprodukte effizient abzuscheiden und zu nutzen, um Energiekosten auszugleichen.

Indem Sie die Prinzipien hinter dem Prozess verstehen, können Sie jede Pyrolyse-Maschine nutzen, um eine Pflanzenkohle herzustellen, die auf ihren spezifischen Zweck zugeschnitten ist.

Zusammenfassungstabelle:

| Schlüsselvariable | Auswirkung auf Pflanzenkohle |

|---|---|

| Temperatur | Niedrige Temp. (350–500°C): Höhere Nährstoffspeicherung. Hohe Temp. (600–800°C): Größere Stabilität & Oberfläche. |

| Verweilzeit | Längere Zeit: Vollständigere Verkohlung, höherer Gehalt an festem Kohlenstoff. |

| Art des Einsatzmaterials | Bestimmt die Grundeigenschaften (z. B. Holz vs. Mist). |

Bereit, hochwertige Pflanzenkohle herzustellen, die auf Ihre Bedürfnisse zugeschnitten ist? Ob für die Bodenverbesserung, die Kohlenstoffabscheidung oder die Energierückgewinnung – KINTEKs fortschrittliche Pyrolyse-Reaktoren bieten eine präzise Kontrolle über Temperatur und Verweilzeit, um Ihre spezifischen Ziele zu erreichen. Unsere Laborgeräte und Verbrauchsmaterialien helfen Ihnen, Ihren Pflanzenkohleproduktionsprozess effizient zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborforschung und -entwicklung im Bereich Pflanzenkohle unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Wie reagiert Graphit auf Hitze? Entfaltung seiner einzigartigen Hochtemperaturfestigkeiten

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess