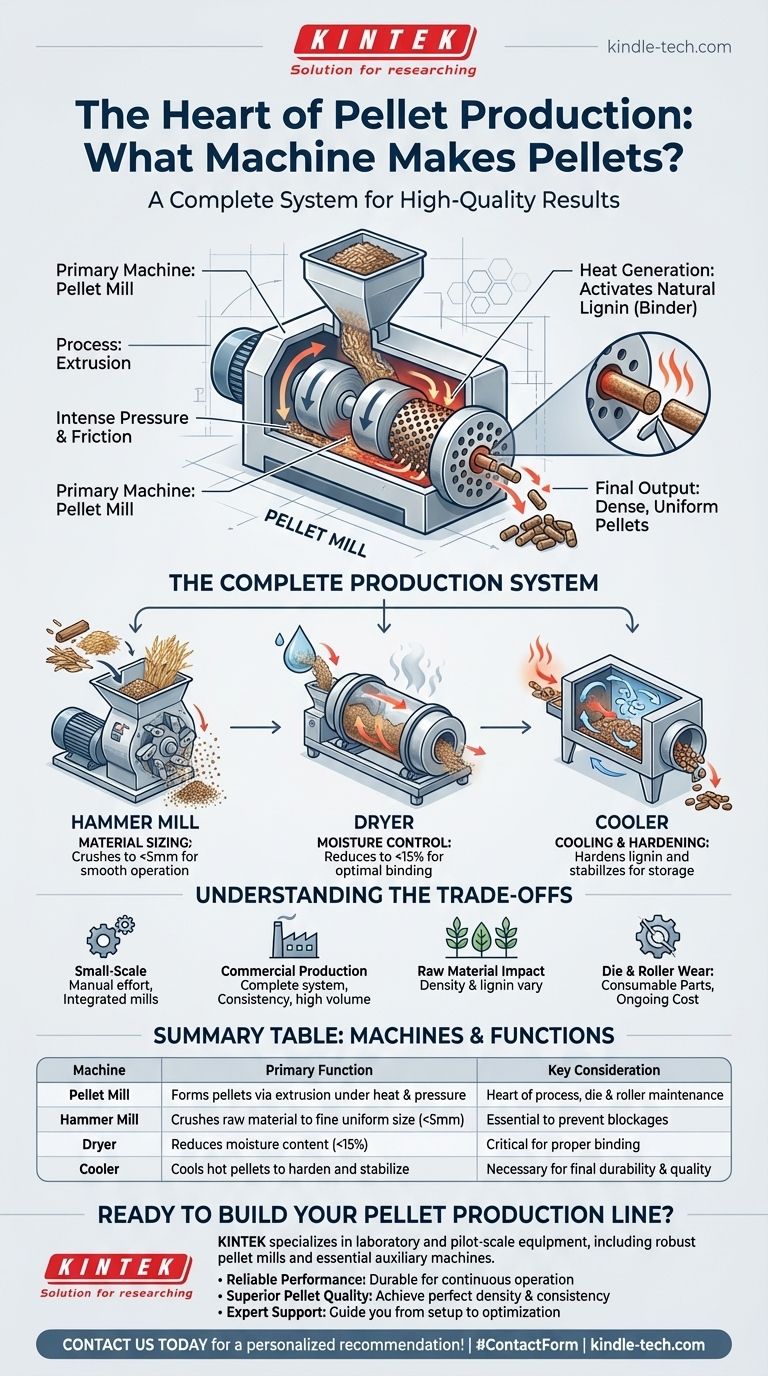

Die primäre Maschine zur Herstellung von Pellets ist die Pelletpresse (Pellet Mill). Dieses Gerät funktioniert, indem es das rohe, vorbereitete Biomaterial oder andere Materialien unter immensem Druck durch eine perforierte Metallmatrize (Die) presst, ein Prozess, der als Extrusion bekannt ist. Die Reibung und Kompression erzeugen Hitze, die hilft, das Material zu einem dichten, gleichmäßigen Pellet zu binden.

Eine Pelletpresse ist das Herzstück des Prozesses, aber eine erfolgreiche Pelletproduktion hängt von einem kompletten System ab. Die endgültige Qualität Ihrer Pellets wird nicht nur durch die Presse selbst bestimmt, sondern auch dadurch, wie Sie das Rohmaterial vorbereiten, bevor es überhaupt in die Maschine gelangt.

Wie eine Pelletpresse funktioniert

Eine Pelletpresse ist ein spezialisiertes Industrieanlage, aber ihre Kernfunktion ist einfach. Sie wandelt loses Material mit geringer Dichte in einen kompakten, leicht handhabbaren Brennstoff oder Futtermittel um.

Das Prinzip der Extrusion

Die gebräuchlichste Methode zur Herstellung von Biomassepellets ist die Extrusion. Im Inneren der Presse drücken Walzen das Rohmaterial kontinuierlich gegen eine Metallplatte oder Matrize (Die), die voller kleiner Löcher ist.

Der intensive Druck presst das Material durch diese Löcher. Diese Aktion komprimiert das Material und erzeugt erhebliche Reibung.

Die Rolle von Hitze und Bindemitteln

Diese Reibung erzeugt Hitze, die für den Prozess unerlässlich ist. Bei Holz und anderen pflanzlichen Materialien setzt die Hitze ein natürliches Polymer frei, das als Lignin bekannt ist.

Lignin wirkt als natürlicher Klebstoff und bindet die komprimierten Partikel zusammen, während sie durch die Matrize laufen. Dies verleiht dem fertigen Pellet seine Härte und Haltbarkeit, ohne dass künstliche Zusatzstoffe erforderlich sind.

Formung des fertigen Pellets

Während das komprimierte Material aus den Matrizenlöchern herausgepresst wird, schneidet ein Messer oder eine Schneidevorrichtung den austretenden „Spaghetti“ in Pellets einer festgelegten Länge. Die Pellets verlassen die Maschine heiß und noch relativ weich.

Das System ist mehr als nur die Presse

Obwohl die Pelletpresse die Kernarbeit der Pelletformung leistet, ist sie nur ein Schritt in einer größeren Produktionslinie. Für konsistente, qualitativ hochwertige Ergebnisse sind mehrere andere Maschinen von entscheidender Bedeutung.

Schritt 1: Materialgrößenbestimmung (Hammermühle)

Das Rohmaterial, wie z. B. Holzhackschnitzel, Sägemehl oder Stroh, muss vor dem Eintritt in die Pelletpresse eine einheitliche und feine Konsistenz aufweisen.

Eine Hammermühle wird verwendet, um das Material in kleinere Partikel zu zerkleinern. Die endgültige Partikelgröße muss typischerweise unter 5 mm liegen, um Verstopfungen zu vermeiden und eine ordnungsgemäße Kompression in der Matrize zu gewährleisten.

Schritt 2: Feuchtigkeitskontrolle (Trockner)

Der richtige Feuchtigkeitsgehalt ist wohl der wichtigste Faktor bei der Pelletproduktion. Ist das Material zu nass, kann Dampf die Matrize verstopfen; ist es zu trocken, bindet es nicht richtig zusammen.

Für die meisten Biomassearten liegt der ideale Feuchtigkeitsgehalt unter 15 %. Oft ist ein industrieller Trockner erforderlich, um die Feuchtigkeit des Rohmaterials auf dieses optimale Niveau zu reduzieren.

Schritt 3: Kühlung und Verfestigung (Kühler)

Die Pellets verlassen die Presse bei hoher Temperatur und sind noch nicht vollständig haltbar. Sie müssen schnell abgekühlt werden, um das Lignin zu verhärten und ihre Form zu stabilisieren.

Ein Pelletkühler wird verwendet, um die Pellets auf Umgebungstemperatur abzukühlen, wodurch sie für Lagerung und Transport stabil werden.

Die Abwägungen verstehen

Die Komplexität Ihres Pelletierbetriebs hängt vollständig von Ihren Zielen ab. Was für einen Kleinanwender funktioniert, ist für einen kommerziellen Hersteller unzureichend.

Kleinproduktion vs. kommerzielle Produktion

Für Hobbyisten oder den kleinen landwirtschaftlichen Gebrauch gibt es All-in-One-Pelletpressen. Der Benutzer ist jedoch immer noch dafür verantwortlich, die Größe und Feuchtigkeit des Materials manuell zu kontrollieren, was schwierig sein kann.

Kommerzielle Produktionslinien erfordern die speziellen Hilfsmaschinen – Hammermühle, Trockner und Kühler –, um einen konsistenten und effizienten Arbeitsablauf mit hohem Durchsatz aufrechtzuerhalten.

Der Einfluss des Rohmaterials

Die Art des von Ihnen verwendeten Rohmaterials wirkt sich direkt auf den Prozess aus. Harthölzer, Weichhölzer, Gräser und landwirtschaftliche Stängel haben unterschiedliche Dichten und Ligningehalte.

Jedes Material erfordert möglicherweise Anpassungen der Matrizenkompressionsverhältnisse, der Betriebstemperatur und des Feuchtigkeitsgehalts, um ein Qualitätspellet herzustellen.

Verschleiß von Matrize und Walzen

Der extreme Druck und die Reibung, die beim Pelletieren entstehen, führen zu erheblichem Verschleiß der Kernkomponenten der Presse: der Matrize und der Walzen. Dies sind Verbrauchsteile und stellen erhebliche laufende Betriebskosten dar, die bei jedem Produktionsplan berücksichtigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Pelletproduktion sollte von Ihrem beabsichtigten Maßstab und dem gewünschten Grad an Qualitätskontrolle geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Klein- oder Eigenverbrauch liegt: Suchen Sie nach einer integrierten Pelletpresse, seien Sie aber bereit, Größe und Feuchtigkeit Ihres Rohmaterials manuell sorgfältig zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf konsistenter, kommerzieller Produktion liegt: Sie müssen in ein komplettes System investieren, einschließlich Hammermühle, Trockner und Kühler, um Qualität und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf spezialisierten industriellen Anwendungen liegt: Beachten Sie, dass es in Bereichen wie der Pharmazie andere Methoden wie Spheronisierung oder Schichtung zur Herstellung von Pellets gibt, die andere Anforderungen als Biomasse haben.

Das Verständnis des gesamten Pelletierprozesses, von der Rohmaterialvorbereitung bis zur Endkühlung, ist der Schlüssel zur zuverlässigen Herstellung von qualitativ hochwertigen Pellets.

Zusammenfassungstabelle:

| Maschine | Hauptfunktion | Wichtige Überlegung |

|---|---|---|

| Pelletpresse | Formt Pellets durch Extrusion unter Hitze und Druck. | Das Herzstück des Prozesses; erfordert ordnungsgemäße Wartung von Matrize und Walzen. |

| Hammermühle | Zerkleinert Rohmaterial zu einer feinen, einheitlichen Größe (<5mm). | Unerlässlich, um Matrizenverstopfungen zu verhindern und einen reibungslosen Betrieb zu gewährleisten. |

| Trockner | Reduziert den Feuchtigkeitsgehalt des Rohmaterials (idealerweise auf <15%). | Entscheidend für die richtige Bindung; zu nass oder zu trocken verursacht Produktionsprobleme. |

| Kühler | Kühlt heiße Pellets ab, um sie zu verhärten und für die Lagerung zu stabilisieren. | Notwendig, um die endgültige Haltbarkeit und Qualität des Pellets zu erreichen. |

Bereit, Ihre Pelletproduktionslinie aufzubauen?

Die konstante Herstellung hochwertiger Pellets erfordert mehr als nur eine Presse – es erfordert ein gut integriertes System. KINTEK ist spezialisiert auf Labor- und Pilotanlagen, einschließlich robuster Pelletpressen und der wesentlichen Hilfsmaschinen, die für den Erfolg erforderlich sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Zuverlässige Leistung: Langlebige Ausrüstung für den Dauerbetrieb ausgelegt.

- Überlegene Pelletqualität: Erreichen Sie die perfekte Dichte, Härte und Konsistenz für Ihre Anwendung.

- Fachkundige Unterstützung: Unser Team versteht die Feinheiten der Biomasseverarbeitung und kann Sie von der Einrichtung bis zur Optimierung beraten.

Ob Sie von der F&E hochskalieren oder einen bestehenden Prozess optimieren – KINTEK hat die Lösungen für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Mini Planetenkugelmühle für Labormahlen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Automatische Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine einwellige hydraulische Presse bei der Herstellung von NaSICON-Keramikzylindern? Vorformungsexzellenz

- Was würde mit einem Diamanten in einer hydraulischen Presse passieren? Er zerspringt aufgrund seiner Sprödigkeit, nicht mangelnder Härte

- Warum ist es notwendig, mit einer hydraulischen Presse 300 bis 450 MPa auf Li6PS5Cl-Pellets anzuwenden? Optimierung der Ionenleitfähigkeit

- Was ist die Anwendung einer Laborhydraulikpresse bei der Katalysatorherstellung? Optimieren Sie Ihre Zelluloseumwandlung

- Wie hoch sollte der Druck einer hydraulischen Presse sein? Konzentrieren Sie sich auf die Tonage für Ihre Anwendung

- Wofür wird eine Lochpresse verwendet? Erzielen Sie jedes Mal eine professionelle Befestigungsmittelinstallation

- Warum wird eine Laborhydraulikpresse verwendet, um Pulver zu Pellets zu verpressen? Verbesserung der Kinetik von Festkörperreaktionen

- Welche Vorteile bietet eine Kraftpresse? Erzielen Sie Hochgeschwindigkeits- und kostengünstiges Metallstanzen