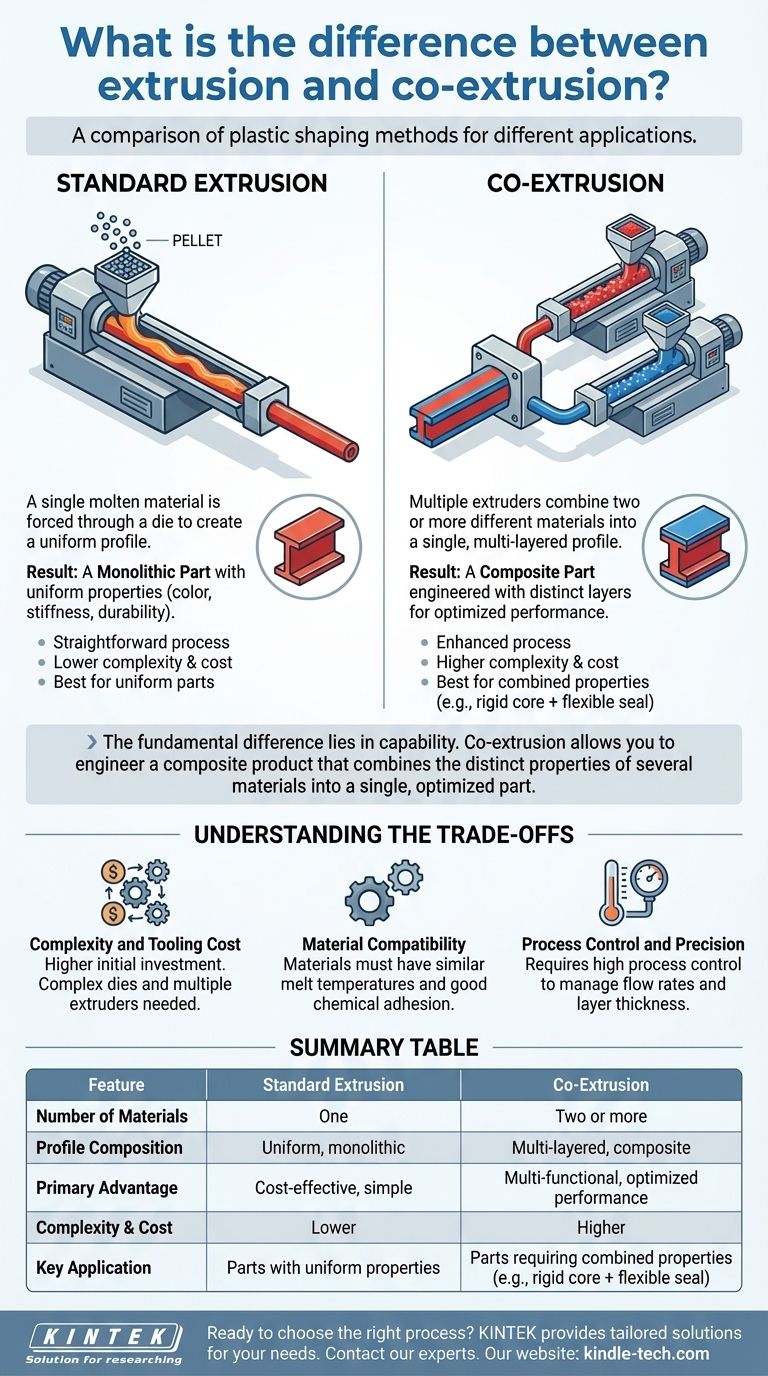

Obwohl beides Methoden zur Formgebung von Kunststoff sind, liegt der wesentliche Unterschied in der Zusammensetzung. Bei der Standardextrusion wird ein einziges, geschmolzenes Material durch eine Matrize gepresst, um ein homogenes Profil zu erzeugen. Im Gegensatz dazu werden bei der Co-Extrusion mehrere Extruder verwendet, um zwei oder mehr verschiedene Materialien in einem einzigen, mehrschichtigen Profil zu kombinieren, bevor sie die Matrize verlassen.

Der grundlegende Unterschied liegt in der Fähigkeit. Während die Standardextrusion ein homogenes Produkt aus einem Material herstellt, ermöglicht die Co-Extrusion die Konstruktion eines Verbundprodukts, das die unterschiedlichen Eigenschaften mehrerer Materialien – wie Steifigkeit, Farbe und Witterungsbeständigkeit – in einem einzigen, optimierten Teil kombiniert.

Die Grundlage: Wie die Standardextrusion funktioniert

Die Standardextrusion ist ein unkomplizierter, kontinuierlicher Prozess zur Herstellung von Teilen mit einem festen Querschnittsprofil. Sie ist eine grundlegende Technologie in der Kunststoffverarbeitung.

Der Kernprozess: Vom Granulat zum Profil

Fester Kunststoffgranulat wird von einem Trichter in einen langen, beheizten Zylinder gefüllt. Im Zylinder schmilzt eine rotierende Schnecke den Kunststoff durch Reibung und Wärme und drückt das geschmolzene Material gleichzeitig nach vorne.

Dieser Prozess ist vergleichbar mit einer hochentwickelten Fleisch- oder Nudelmaschine. Der geschmolzene Kunststoff wird unter Druck durch eine präzise geformte Matrize gepresst und kommt als kontinuierliches Profil heraus, das dann abgekühlt und auf Länge geschnitten wird.

Das Ergebnis: Ein monolithisches Teil

Das Endergebnis der Standardextrusion ist monolithisch, was bedeutet, dass es aus einem einzigen, homogenen Material besteht. Seine Eigenschaften – wie Farbe, Steifigkeit und Haltbarkeit – sind im gesamten Teil konsistent.

Die Weiterentwicklung: Wie die Co-Extrusion die Möglichkeiten erweitert

Die Co-Extrusion ist kein anderer Prozess, sondern eine Erweiterung der Standardextrusion. Sie nutzt dieselben Grundprinzipien, vervielfacht jedoch die Möglichkeiten durch die Einführung mehrerer Materialien.

Das Prinzip des Multimaterialflusses

Die Co-Extrusion verwendet zwei oder mehr Extruder, die jeweils ein anderes Material schmelzen und unter Druck setzen. Diese getrennten Ströme von geschmolzenem Kunststoff werden in einer speziellen Co-Extrusionsmatrize zusammengeführt.

Die Matrize ist so konstruiert, dass sie diese Ströme unmittelbar vor dem Austritt kombiniert und so ein einziges, zusammenhängendes Profil bildet, bei dem die Materialien miteinander verbunden sind, aber als getrennte Schichten bestehen bleiben.

Wichtige Anwendungen der Materialkombination

Diese Fähigkeit zur Materialkombination eröffnet erhebliche Leistungs- und Kostenvorteile.

Beispielsweise kann hartes PVC für den strukturellen Kern eines Produkts verwendet werden, während eine dünne Außenschicht aus weichem PVC eine Soft-Touch-Oberfläche oder eine integrierte Dichtung bietet.

Eine weitere gängige Anwendung ist das Aufbringen einer dünnen, teuren, UV-beständigen „Deckschicht“ (Cap Stock) über einem dickeren Kern aus günstigerem oder recyceltem Material. Dies bietet eine ausgezeichnete Witterungsbeständigkeit, ohne dass das gesamte Teil aus dem hochwertigen Material hergestellt werden muss.

Die Abwägungen verstehen

Obwohl die Co-Extrusion leistungsstark ist, führt sie Komplexitäten ein, die bei der Standardextrusion nicht vorhanden sind. Die Wahl des richtigen Verfahrens erfordert das Verständnis dieser Kompromisse.

Komplexität und Werkzeugkosten

Die Co-Extrusion erfordert mehrere Extruder und eine deutlich komplexere und daher teurere Matrize. Die anfänglichen Investitions- und Einrichtungskosten sind höher als bei einer Extrusionslinie für ein einzelnes Material.

Materialverträglichkeit ist entscheidend

Die zu kombinierenden Materialien müssen kompatibel sein. Sie müssen ähnliche Schmelztemperaturen aufweisen, um in der Matrize korrekt verarbeitet werden zu können, und sie müssen eine gute chemische Haftung aufweisen, um sicher miteinander verbunden zu sein. Schlechte Haftung kann zu Delaminierung und Produktversagen führen.

Prozesskontrolle und Präzision

Die gleichzeitige Steuerung der Durchflussraten und Temperaturen mehrerer Materialien erfordert ein höheres Maß an Prozesskontrolle und Expertenwissen des Bedieners. Die Aufrechterhaltung einer konstanten Schichtdicke und Haftung ist eine kritische technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Extrusion und Co-Extrusion wird ausschließlich von den funktionalen Anforderungen und Kostenzielen Ihres Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen Teil mit einheitlichen Eigenschaften liegt: Die Standardextrusion ist fast immer die richtige und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Teils mit mehreren Funktionen liegt: Die Co-Extrusion ist unerlässlich, um unterschiedliche Materialeigenschaften zu kombinieren, wie z. B. einen starren Rahmen mit einem flexiblen Scharnier oder einer Dichtung.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Kosten und Haltbarkeit liegt: Die Co-Extrusion ermöglicht es Ihnen, teure Hochleistungsmaterialien nur dort einzusetzen, wo sie benötigt werden, beispielsweise auf einer exponierten Oberfläche, während ein kostengünstigerer Kern verwendet wird.

Letztendlich hängt die Wahl davon ab, ob die Anforderungen Ihres Produkts durch ein einziges Material erfüllt werden können oder die konstruierte Synergie mehrerer Materialien erfordern.

Zusammenfassungstabelle:

| Merkmal | Standardextrusion | Co-Extrusion |

|---|---|---|

| Anzahl der Materialien | Eins | Zwei oder mehr |

| Profilzusammensetzung | Homogen, monolithisch | Mehrschichtig, Verbundwerkstoff |

| Hauptvorteil | Kostengünstig, einfach | Multifunktional, optimierte Leistung |

| Komplexität & Kosten | Geringer | Höher |

| Schlüsselanwendung | Teile mit einheitlichen Eigenschaften | Teile, die kombinierte Eigenschaften erfordern (z. B. starrer Kern + flexible Dichtung) |

Bereit, den richtigen Prozess für Ihr Kunststoffprofil auszuwählen?

Ob Sie ein einfaches, einmaterialiges Extrusionsprofil oder eine komplexe mehrschichtige Co-Extrusion benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihr Projekt zum Leben zu erwecken. Unser Team ist spezialisiert auf maßgeschneiderte Lösungen für Labor- und industrielle Kunststoffverarbeitungsanforderungen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Materialeigenschaften, Leistungsziele und Kostenvorgaben zu besprechen. Lassen Sie uns Ihnen helfen, das perfekte Teil zu konstruieren.

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Anti-Cracking-Pressform für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvollen Kraftstoff und Chemikalien

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist der Schneckenextrusionprozess? Ein Leitfaden zur kontinuierlichen Kunststoffprofilierung

- Was ist die Funktion eines Edelstahl-Hochdruckreaktors bei der Synthese von PMMA/hBN? Präzise Polymerkontrolle erreichen

- Welche Vorteile bietet die Coextrusion? Erzielen Sie Multi-Material-Effizienz und überragende Leistung