Im Kern ist die Schneckenextrusion ein kontinuierlicher Herstellungsprozess, der eine rotierende Schnecke in einem beheizten Zylinder verwendet, um rohes Kunststoffgranulat in ein kontinuierliches, geformtes Produkt umzuwandeln. Die Schnecke schmilzt, mischt und presst das Material und drückt es durch eine speziell entworfene Öffnung, die Matrize genannt wird, um ein Profil mit konstantem Querschnitt zu erzeugen, wie z. B. ein Rohr, einen Schlauch oder einen Fensterrahmen.

Bei der Schneckenextrusion geht es nicht nur darum, Material zu schieben; es ist ein präzise gesteuerter thermischer und mechanischer Prozess, der Rohpolymere schmilzt, fördert und zu einem kontinuierlichen Profil formt. Das Design der Schnecke und die Rotationsgeschwindigkeit sind die primären Kontrollen für Qualität und Produktionsrate.

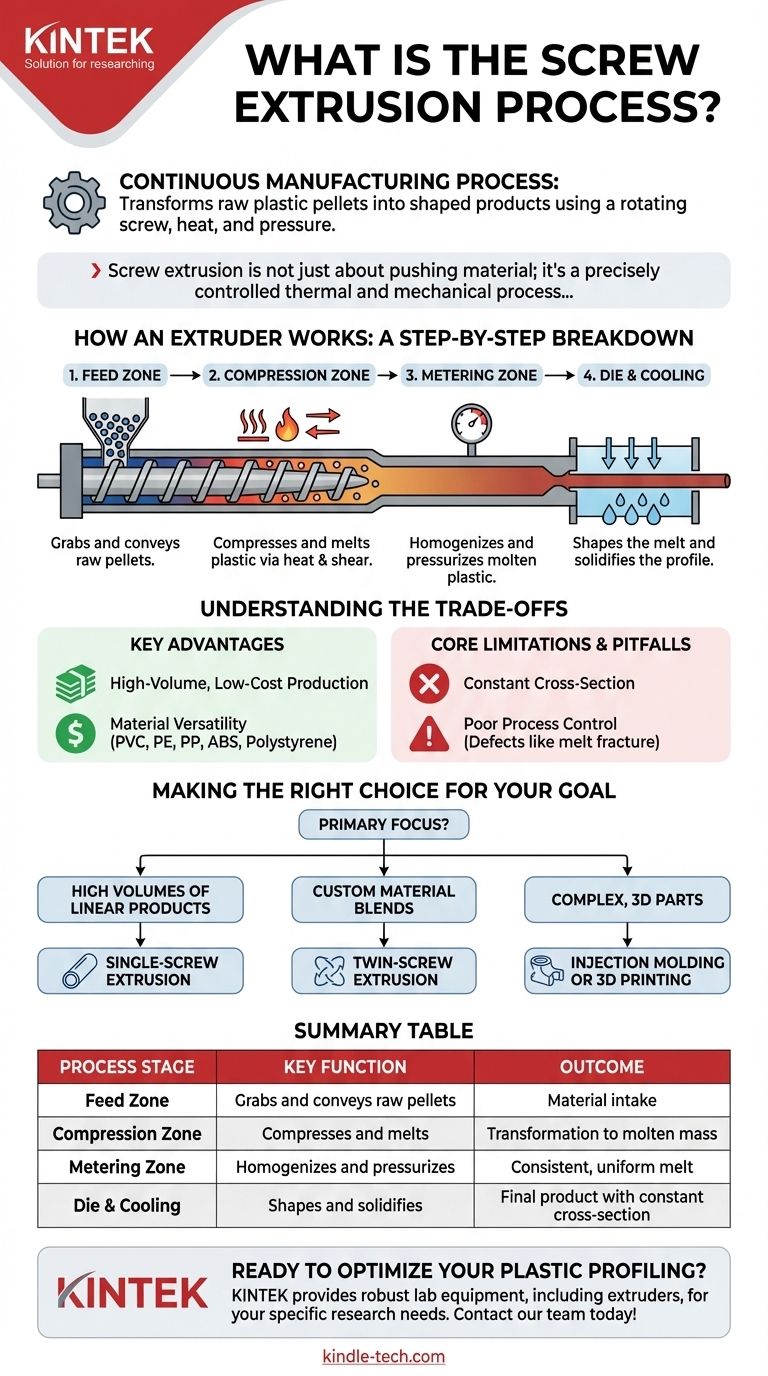

Wie ein Extruder funktioniert: Eine Schritt-für-Schritt-Analyse

Um den Prozess wirklich zu verstehen, müssen Sie den Extruder als ein System mit verschiedenen Funktionszonen betrachten, jede mit einem spezifischen Zweck. Der Weg vom Rohgranulat zum fertigen Profil erfolgt in Stufen entlang der Länge der Schnecke und des Zylinders.

Die Einzugszone

Dies ist der Eingangspunkt. Rohes Kunststoffmaterial, typischerweise in Granulat- oder Pulverform, wird durch Schwerkraft aus einem Trichter in den Zylinder gefüllt. Die Schneckenkanäle in diesem Bereich sind tief und dazu bestimmt, das Material einfach zu greifen und in die Maschine zu befördern.

Die Kompressions- (oder Übergangs-) Zone

Hier beginnt die Transformation. Die Tiefe des Schneckenkanals nimmt allmählich ab, wodurch die Kunststoffpellets komprimiert werden. Diese Kompression, kombiniert mit der Wärme von externen Zylinderheizungen und der immensen Scherkraft der rotierenden Schnecke, bewirkt, dass der Kunststoff schmilzt und sich verdichtet.

Die Metering-Zone (Dosierzone)

Im letzten Abschnitt der Schnecke ist die Kanaltiefe flach und konstant. Der Hauptzweck hier ist es, den geschmolzenen Kunststoff zu homogenisieren, um eine gleichmäßige Temperatur zu gewährleisten und verbleibende feste Partikel zu eliminieren. Diese Zone baut den endgültigen, stabilen Druck auf, der benötigt wird, um die Schmelze mit einer gleichmäßigen Rate durch die Matrize zu drücken.

Die Matrize und Kühlung

Der vollständig geschmolzene, unter Druck stehende Kunststoff tritt aus der Schnecke aus und wird durch die Matrize gepresst. Die Matrize ist ein präzise bearbeitetes Werkzeug, das dem Material die endgültige Form verleiht. Nach dem Austritt aus der Matrize wird das kontinuierliche Profil sofort gekühlt, typischerweise in einem Wasserbad oder durch Luftdüsen, um es zu verfestigen und seine Form zu fixieren.

Die Kompromisse verstehen

Wie jeder Herstellungsprozess hat auch die Schneckenextrusion spezifische Fähigkeiten und Einschränkungen, die sie für einige Anwendungen ideal und für andere ungeeignet machen.

Hauptvorteil: Hochvolumige, kostengünstige Produktion

Für die Herstellung von Produkten mit konstantem Querschnitt ist die Extrusion eine der effizientesten und kostengünstigsten Methoden. Ihre kontinuierliche Natur macht sie ideal für die Produktion von Tausenden von Metern Rohr, Schlauch oder Dichtungsstreifen mit minimalem Arbeitsaufwand.

Hauptvorteil: Materialvielfalt

Der Prozess funktioniert mit einer riesigen Auswahl an thermoplastischen Materialien, einschließlich PVC, Polyethylen (PE), Polypropylen (PP), ABS und Polystyrol. Dies ermöglicht eine breite Palette von Produkteigenschaften, von starren Rohren bis zu flexiblen Dichtungen.

Wesentliche Einschränkung: Konstanter Querschnitt

Die grundlegende Einschränkung der Extrusion ist, dass sie nur Teile mit einem gleichmäßigen Profil entlang ihrer Länge herstellen kann. Sie kann keine diskreten, komplexen Teile mit variierender Geometrie erzeugen, was das Gebiet von Prozessen wie dem Spritzguss ist.

Häufige Falle: Schlechte Prozesskontrolle

Die Qualität eines extrudierten Produkts ist sehr empfindlich gegenüber Prozessvariablen. Unsachgemäße Temperaturprofile, inkonsistente Schneckengeschwindigkeit oder Schwankungen im Rohmaterial können zu Defekten wie rauen Oberflächen ("Schmelzbruch"), Maßungenauigkeiten oder internen Hohlräumen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsprozesses hängt vollständig von Ihrem Endziel ab. Verwenden Sie diese Richtlinien, um festzustellen, ob die Schneckenextrusion Ihren Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen linearer Produkte liegt: Für Artikel wie Rohre, Terrassendielen, Drahtisolierungen oder Fensterrahmen ist die Einschneckenextrusion die effizienteste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erstellung kundenspezifischer Materialmischungen liegt: Für Anwendungen, die das Mischen von Additiven, Füllstoffen oder Farbstoffen in ein Basispolymer erfordern, ist ein komplexerer Doppelschneckenextruder das notwendige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, dreidimensionaler Teile liegt: Extrusion ist der falsche Prozess; Sie sollten diskrete Fertigungsmethoden wie Spritzguss oder 3D-Druck untersuchen.

Das Verständnis der Grundlagen des Extrusionsprozesses verwandelt ihn von einer einfachen Maschine in ein leistungsstarkes Werkzeug zur Materialumwandlung.

Zusammenfassungstabelle:

| Prozessstufe | Hauptfunktion | Ergebnis |

|---|---|---|

| Einzugszone | Greift und fördert Rohpellets in den Zylinder. | Materialaufnahme und anfängliche Vorwärtsbewegung. |

| Kompressionszone | Komprimiert und schmilzt Kunststoff durch Wärme und Scherung. | Umwandlung von festen Pellets in eine geschmolzene Masse. |

| Dosierzone | Homogenisiert und presst den geschmolzenen Kunststoff. | Konsistente, gleichmäßige Schmelze, bereit zur Formgebung. |

| Matrize & Kühlung | Formt die Schmelze und verfestigt das Profil. | Endprodukt mit konstantem Querschnitt. |

Bereit, Ihre Kunststoffprofilierung oder Materialcompoundierung zu optimieren? Die richtige Ausrüstung ist entscheidend für qualitativ hochwertige, konsistente Ergebnisse. Bei KINTEK sind wir darauf spezialisiert, robuste und zuverlässige Laborgeräte, einschließlich Extruder, bereitzustellen, um Ihre spezifischen Forschungs- und Entwicklungsanforderungen zu erfüllen. Ob Sie mit Standardthermoplasten arbeiten oder neue kundenspezifische Mischungen entwickeln, unsere Experten können Ihnen helfen, die perfekte Lösung auszuwählen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie KINTEK die Extrusions- und Materialverarbeitungsziele Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist der Rohstoff für die Blasfolienextrusion? Die Wahl des richtigen Polyethylens für Ihre Folie

- Wie mischt man Gummimischungen? Wahl zwischen offener Walze und Innenmischer

- Warum wird während der Abkühlphase der UHMWPE-Verarbeitung ein spezifischer Druck ausgeübt? Gewährleistung von Ebenheit und struktureller Integrität

- Was ist der Prozess der Herstellung von Gummiplatten? Vom Rohkautschuk zur konstruierten Leistung

- Was ist die Funktion einer Mischwalze? Erreichen Sie perfekt gemischte Gummi- und Polymerverbundwerkstoffe

- Was sind die Vorteile der Blasfolienextrusion? Steigern Sie die Effizienz Ihrer Folienproduktion

- Was ist die Pyrolyse von Naturkautschuk? Eine nachhaltige Lösung für Reifen- und Gummiabfälle

- Welche Inhaltsstoffe werden bei der Kautschukmischung verwendet? Ein Leitfaden zur essentiellen Formel