Obwohl eine Vielzahl von Metallen die notwendigen Eigenschaften für das Schmieden besitzt, wird der Prozess von Materialien dominiert, die für ihre Festigkeit, Formbarkeit und Leistungsmerkmale geschätzt werden. Die gebräuchlichsten Materialien sind Kohlenstoff- und legierte Stähle, gefolgt von speziellen Legierungen aus Aluminium, Titan und Kupfer. Die Auswahl ist nicht willkürlich; sie ist eine bewusste Entscheidung, die durch die erforderliche Festigkeit, das Gewicht, die Korrosionsbeständigkeit und die Betriebstemperatur des Endbauteils bestimmt wird.

Das Kernprinzip der Materialauswahl beim Schmieden ist nicht, ein einziges "bestes" Metall zu finden, sondern die Legierung zu identifizieren, deren inhärente Eigenschaften und Schmiedbarkeit die technischen Anforderungen der Endanwendung am effektivsten und wirtschaftlichsten erfüllen.

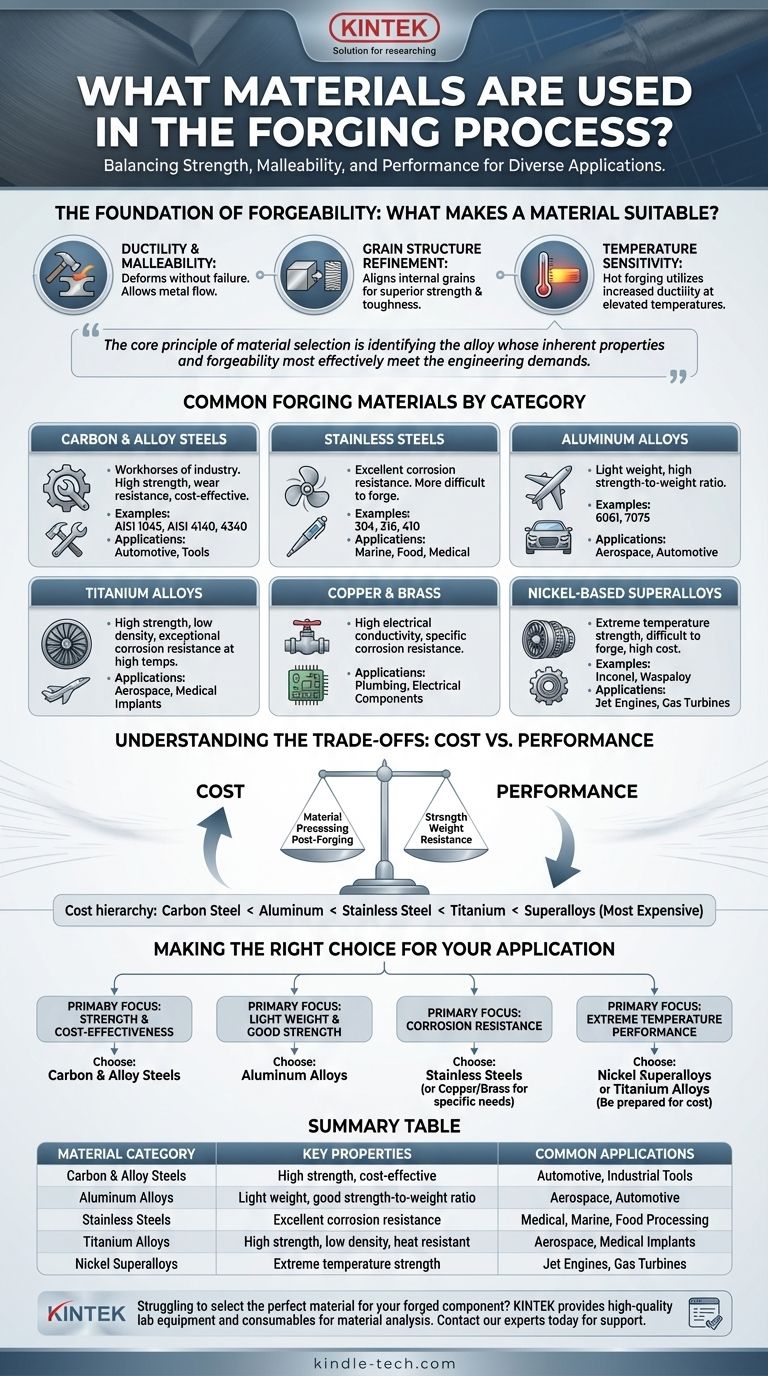

Die Grundlage der Schmiedbarkeit: Was macht ein Material geeignet?

Bevor wir Materialien auflisten, ist es entscheidend zu verstehen, was ein Metall für die intensive Verformung des Schmiedeprozesses geeignet macht. Der Hauptfaktor ist die Fähigkeit des Materials, plastisch verformt zu werden, ohne zu versagen.

Duktilität und Formbarkeit

Ein schmiedbares Material muss duktil (ohne Bruch verformbar) und formbar (hämmer- oder pressbar) sein. Dies ermöglicht es dem Metallrohling, unter immensem Druck zu fließen und die Gesenkform auszufüllen, wodurch die gewünschte Form entsteht.

Verfeinerung der Kornstruktur

Einer der Hauptvorteile des Schmiedens ist, dass es die interne Kornstruktur des Metalls verfeinert und ausrichtet. Dieser Prozess richtet die Körner an der Form des Teils aus, eliminiert Porosität und erzeugt ein Bauteil, das deutlich stärker und zäher ist als ein gegossenes oder bearbeitetes Äquivalent.

Temperaturempfindlichkeit

Die meisten Schmiedearbeiten werden an erhitztem Metall durchgeführt (Warmumformung), da Metalle bei erhöhten Temperaturen duktiler und widerstandsfähiger gegen Verformung werden. Die Reaktion des Materials auf Wärme und sein optimaler Schmiedetemperaturbereich sind kritische Auswahlkriterien.

Gängige Schmiedematerialien nach Kategorien

Die Materialwahl ist eine direkte Funktion des Verwendungszwecks des Teils. Jede Kategorie bietet ein unterschiedliches Profil in Bezug auf Kosten, Leistung und Fertigungskomplexität.

Kohlenstoff- und legierte Stähle

Dies sind die Arbeitspferde der Schmiedeindustrie aufgrund ihrer hervorragenden Festigkeit, Verschleißfestigkeit und Kosteneffizienz. Sie werden in allem verwendet, von Automobilkurbelwellen bis hin zu Industriewerkzeugen.

- Gängige Beispiele: AISI 1045 (Kohlenstoffstahl), AISI 4140, 4340 (legierte Stähle).

Edelstähle

Werden gewählt, wenn Korrosionsbeständigkeit die primäre Anforderung ist. Obwohl sie im Allgemeinen schwieriger zu schmieden sind als Kohlenstoffstähle, sind sie für Anwendungen in der Lebensmittelverarbeitung, Medizin und Schifffahrt unerlässlich.

- Gängige Beispiele: 304, 316 (Austenitisch), 410 (Martensitisch).

Aluminiumlegierungen

Wenn geringes Gewicht entscheidend ist, ist Aluminium das Material der Wahl. Die Luft- und Raumfahrtindustrie sowie die Hochleistungsautomobilindustrie verlassen sich stark auf geschmiedetes Aluminium wegen seines hohen Festigkeits-Gewichts-Verhältnisses.

- Gängige Beispiele: 6061, 7075.

Titanlegierungen

Titan bietet eine einzigartige Kombination aus hoher Festigkeit, geringer Dichte und außergewöhnlicher Korrosionsbeständigkeit, selbst bei erhöhten Temperaturen. Dies macht es ideal für kritische Luft- und Raumfahrtkomponenten, Triebwerksteile und medizinische Implantate.

Kupfer und Messing

Diese Legierungen werden für Anwendungen geschmiedet, die eine hohe elektrische Leitfähigkeit oder spezifische Korrosionsbeständigkeitseigenschaften erfordern, die von Edelstahl nicht erfüllt werden. Sie finden sich häufig in Sanitärarmaturen, Ventilen und elektrischen Komponenten.

Nickelbasierte Superlegierungen

Diese Materialien sind für die anspruchsvollsten Umgebungen reserviert, wie z. B. die heißen Bereiche von Strahltriebwerken und Gasturbinen. Sie behalten eine unglaubliche Festigkeit bei extremen Temperaturen, sind aber sehr teuer und schwierig zu schmieden.

- Gängige Beispiele: Inconel, Waspaloy.

Die Kompromisse verstehen: Kosten vs. Leistung

Die Materialwahl ist ein Balanceakt zwischen der gewünschten Leistung und den Gesamtkosten des fertigen Teils. Das Rohmaterial ist nur ein Teil der Gleichung.

Die Materialkosten

Es gibt eine klare Kostenhierarchie. Kohlenstoffstähle sind am günstigsten, gefolgt von Aluminium, Edelstahl, Titan und schließlich den extrem teuren nickelbasierten Superlegierungen.

Die Verarbeitungskosten (Schmiedbarkeit)

Die Schmiedbarkeit eines Materials hat einen direkten Einfluss auf die Produktionskosten. Materialien wie Titan und Superlegierungen sind wesentlich widerstandsfähiger gegen Verformung als Stahl, erfordern mehr Energie, leistungsstärkere Anlagen und verursachen einen deutlich höheren Verschleiß an den Schmiedegesenken.

Anforderungen nach dem Schmieden

Die Gesamtkosten müssen auch alle notwendigen Sekundäroperationen umfassen. Viele hochfeste Legierungen erfordern nach dem Schmieden komplexe und teure Wärmebehandlungen, um ihre endgültigen Eigenschaften zu erreichen, was die Gesamtkosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialauswahl sollte sich an der wichtigsten Anforderung für Ihr Bauteil orientieren.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Kosteneffizienz liegt: Kohlenstoff- und legierte Stähle sind fast immer der richtige Ausgangspunkt für eine Vielzahl von industriellen und mechanischen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf geringem Gewicht bei guter Festigkeit liegt: Aluminiumlegierungen bieten die beste Balance für Luft- und Raumfahrt, Automobil und andere Anwendungen, bei denen Gewichtsreduzierung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Edelstähle sind ideal für Marine-, Lebensmittel- und medizinische Umgebungen, während Kupferlegierungen spezielle Anforderungen in Sanitär- und Elektrosystemen erfüllen.

- Wenn Ihr Hauptaugenmerk auf Leistung bei extremen Temperaturen liegt: Nickelbasierte Superlegierungen oder Titanlegierungen sind notwendig, aber Sie müssen auf deren erhebliche Kosten und Fertigungsherausforderungen vorbereitet sein.

Letztendlich ist die Auswahl des richtigen Schmiedematerials eine kalkulierte Entscheidung, die die technischen Anforderungen des Teils mit den wirtschaftlichen Realitäten der Produktion in Einklang bringt.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsseleigenschaften | Gängige Anwendungen |

|---|---|---|

| Kohlenstoff- & legierte Stähle | Hohe Festigkeit, kostengünstig | Automobilteile, Industriewerkzeuge |

| Aluminiumlegierungen | Geringes Gewicht, gutes Festigkeits-Gewichts-Verhältnis | Luft- und Raumfahrt, Automobilkomponenten |

| Edelstähle | Hervorragende Korrosionsbeständigkeit | Medizin, Marine, Lebensmittelverarbeitung |

| Titanlegierungen | Hohe Festigkeit, geringe Dichte, hitzebeständig | Luft- und Raumfahrt, medizinische Implantate |

| Nickel-Superlegierungen | Festigkeit bei extremen Temperaturen | Strahltriebwerke, Gasturbinen |

Fällt es Ihnen schwer, das perfekte Material für Ihr geschmiedetes Bauteil auszuwählen? Die richtige Wahl ist entscheidend für Leistung, Haltbarkeit und Kosteneffizienz. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die zur Analyse und Prüfung dieser Materialien benötigt werden, um den Erfolg Ihres Schmiedeprozesses sicherzustellen. Unsere Experten können Ihnen helfen, die Komplexität der Materialwissenschaft zu meistern. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie wir Ihre Laborbedürfnisse unterstützen können. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Bornitrid (BN) Keramikrohr

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

Andere fragen auch

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe

- Wie kann man die Korrosionsbeständigkeit verbessern? Verlängern Sie die Lebensdauer von Geräten mit bewährten Strategien