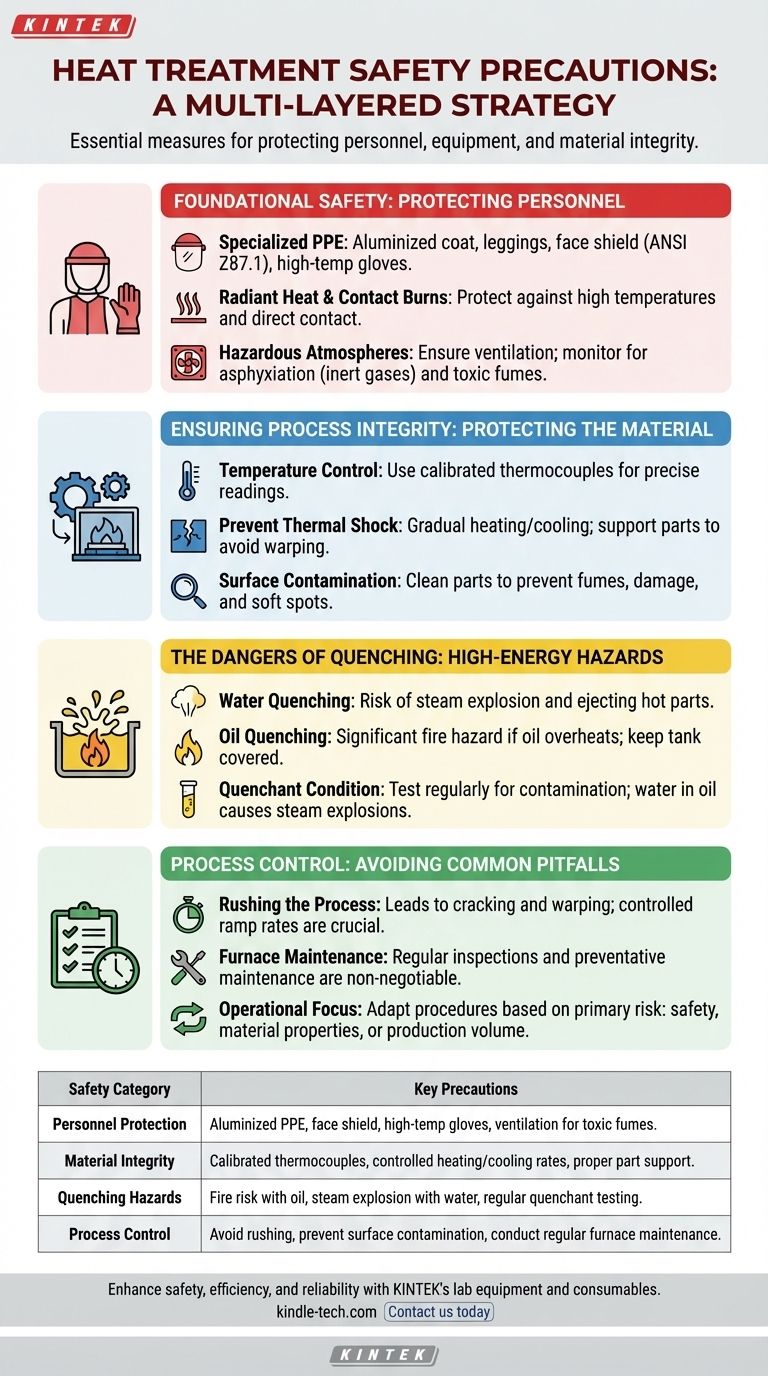

Die Einhaltung der richtigen Vorsichtsmaßnahmen während der Wärmebehandlung ist ein nicht verhandelbarer Aspekt der metallurgischen Arbeit. Im Kern bedeutet dies die Implementierung einer mehrschichtigen Sicherheitsstrategie, die persönliche Risiken, Ausrüstungsrisiken und Materialrisiken berücksichtigt. Die notwendigen Vorsichtsmaßnahmen umfassen die Verwendung spezifischer persönlicher Schutzausrüstung (PSA), die Gewährleistung des korrekten Ofenbetriebs, den sorgfältigen Umgang mit Materialien während des gesamten Prozesses und das Verständnis der heftigen Reaktionen, die insbesondere beim Abschrecken auftreten können.

Das Hauptziel der Sicherheit bei der Wärmebehandlung geht über die bloße Vermeidung von Verbrennungen hinaus; es geht darum, einen energiereichen Prozess systematisch von Anfang bis Ende zu kontrollieren. Dies erfordert, dass jeder Schritt – von der Ofenvorbereitung bis zum Abschrecken des Teils – als kritischer Kontrollpunkt zur Gewährleistung der Personalsicherheit, der Materialintegrität und der Langlebigkeit der Ausrüstung behandelt wird.

Grundlegende Sicherheit: Schutz des Personals

Die unmittelbarsten Risiken bei der Wärmebehandlung sind hohe Temperaturen und gefährliche Materialien. Der Schutz des Bedieners hat oberste Priorität.

Persönliche Schutzausrüstung (PSA) ist die erste Verteidigungslinie

Ihre übliche Werkstatt-PSA ist unzureichend. Die Wärmebehandlung erfordert spezielle Ausrüstung für thermische Gefahren. Dazu gehören ein aluminisierter Mantel und Hosen zur Reflexion von Strahlungswärme, ein Gesichtsschutzschild mit ANSI Z87.1-Zulassung und Hochtemperaturschutzhandschuhe. Für den Umgang mit Teilen bei Temperatur sind nicht brennbare Materialien wie Kevlar oder Leder unerlässlich.

Verständnis thermischer Gefahren

Bediener sind zwei Arten von Hitzegefahren ausgesetzt: Kontaktverbrennungen durch Berührung heißer Teile oder Öfen und Strahlungswärmeexposition. Strahlungswärme kann auch aus der Ferne schwere Verbrennungen und Hitzestress verursachen, weshalb reflektierende aluminisierte Kleidung von entscheidender Bedeutung ist.

Umgang mit gefährlichen Atmosphären

Viele Öfen verwenden Inertgase wie Stickstoff oder Argon, um Oxidation zu verhindern. In einem geschlossenen Raum kann ein Leck Sauerstoff verdrängen und eine Erstickungsgefahr darstellen. Eine angemessene Belüftung und Atmosphärenüberwachung sind entscheidend. Ebenso können die Dämpfe von brennenden Oberflächenverunreinigungen oder Abschrecköl giftig sein und erfordern eine lokale Absaugung.

Gewährleistung der Prozessintegrität: Schutz des Materials

Verfahrensfehler stellen nicht nur ein Sicherheitsrisiko dar, sondern können auch das Werkstück zerstören, was erhebliche Zeit und Ressourcen verschwendet.

Die entscheidende Rolle der Temperaturkontrolle

Die Eigenschaften des Endprodukts werden durch präzise Temperatur und Zeit bestimmt. Die Verwendung eines korrekt kalibrierten Thermoelements ist unerlässlich. Eine ungenaue Temperaturanzeige kann den Unterschied zwischen einem perfekt gehärteten Teil und einem spröden, rissigen oder weichen Teil ausmachen.

Vermeidung von thermischem Schock und Verzug

Zu schnelles Erhitzen oder Abkühlen eines Teils erzeugt innere Spannungen, die dazu führen können, dass es sich verzieht oder reißt. Dies wird als thermischer Schock bezeichnet. Teile sollten allmählich erhitzt und im Ofen richtig gestützt werden, um ein Durchhängen bei hohen Temperaturen zu verhindern.

Die Gefahren des Abschreckens

Das Abschrecken ist oft der gefährlichste Schritt. Das Eintauchen eines heißen Teils in eine Flüssigkeit verursacht eine sofortige, heftige Reaktion.

- Wasserkühlung: Erzeugt eine massive und sofortige Dampfblase, die kochendes Wasser verspritzen und das Teil möglicherweise wegschleudern kann.

- Ölabschreckung: Stellt eine erhebliche Brandgefahr dar. Wenn die Öltemperatur seinen Flammpunkt überschreitet, können die Dämpfe des Öls durch das heiße Teil entzündet werden.

Oberflächenkontamination ist ein verstecktes Risiko

Jedes Öl, Fett oder Schneidfluid, das auf einem Teil zurückbleibt, verbrennt im Ofen. Dies erzeugt unerwünschte Dämpfe, kann Ofenelemente beschädigen und sogar die Oberflächenchemie des Teils beeinflussen, was zu weichen Stellen oder inkonsistenter Härtung führt.

Verständnis der Kompromisse und häufigen Fallstricke

Jede Entscheidung bei der Wärmebehandlung beinhaltet die Abwägung von Geschwindigkeit, Kosten und Sicherheit. Die Erkennung häufiger Fehlerquellen ist der Schlüssel zur Vermeidung dieser.

Fallstrick: Das Verfahren überstürzen

Der häufigste Fehler ist der Versuch, Teile zu schnell zu erhitzen oder abzukühlen, um Zeit zu sparen. Dies ist die Hauptursache für Rissbildung und Verzug. Eine langsame, kontrollierte Aufheizrate ist fast immer sicherer und führt zu einem besseren Ergebnis.

Fallstrick: Zustand des Abschreckmittels vernachlässigen

Abschrecköl verschlechtert sich mit der Zeit und kann mit Wasser verunreinigt werden. Wasserverunreinigung ist extrem gefährlich, da sie eine heftige Dampfexplosion verursachen kann, wenn ein heißes Teil eingebracht wird. Öl sollte regelmäßig getestet werden, und Abschreckbehälter müssen abgedeckt werden, um das Eindringen von Wasser zu verhindern.

Fallstrick: Ofenwartung übersehen

Eine defekte Türdichtung, ein gerissenes Heizelement oder ein fehlerhafter Regler können sowohl die Sicherheit als auch die Qualität der Arbeit beeinträchtigen. Regelmäßige Inspektion und vorbeugende Wartung sind nicht optional; sie sind ein wesentlicher Bestandteil einer sicheren Betriebsprozedur.

Anwendung auf Ihren Betrieb

Ihr verfahrenstechnischer Fokus sollte sich an dem primären Risikofaktor Ihres spezifischen Betriebs orientieren.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Ihre höchste Priorität ist eine rigorose Schulung zu PSA, Gefahren durch Strahlungswärme und Notfallverfahren bei Abschreckbränden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Eine unerschütterliche Kontrolle der Ofenkalibrierung, der Haltezeiten und der Abschreckmittelbewegung ist von größter Bedeutung, um Ausschuss zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Die Automatisierung des Ladens/Entladens und die Implementierung strenger Wartungspläne für Öfen und Abschrecksysteme sind sowohl für die Sicherheit als auch für die Konsistenz unerlässlich.

Ein disziplinierter, gut informierter Ansatz verwandelt die Wärmebehandlung von einer gefährlichen Kunst in eine vorhersehbare und sichere Wissenschaft.

Zusammenfassungstabelle:

| Sicherheitskategorie | Wesentliche Vorsichtsmaßnahmen |

|---|---|

| Personenschutz | Aluminisierte PSA, Gesichtsschutzschild, Hochtemperaturschutzhandschuhe, Belüftung für giftige Dämpfe. |

| Materialintegrität | Kalibrierte Thermoelemente, kontrollierte Heiz-/Kühlraten, ordnungsgemäße Teileunterstützung. |

| Abschreckgefahren | Brandgefahr bei Öl, Dampfexplosion bei Wasser, regelmäßige Prüfung des Abschreckmittels. |

| Prozesskontrolle | Vermeidung von Überstürzung, Verhinderung von Oberflächenkontamination, regelmäßige Ofenwartung. |

Stellen Sie sicher, dass Ihre Wärmebehandlungsprozesse sicher, effizient und zuverlässig sind mit KINTEK.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien verstehen wir die entscheidende Bedeutung von Sicherheit und Präzision in der metallurgischen Arbeit. Unsere Palette an hochwertigen Öfen, kalibrierten Thermoelementen und Sicherheitszubehör wurde entwickelt, um Sie bei der Umsetzung der in diesem Artikel beschriebenen wesentlichen Vorsichtsmaßnahmen zu unterstützen – zum Schutz Ihres Teams, Ihrer Materialien und Ihrer Investition.

Ob Ihr Schwerpunkt auf der Bedienersicherheit, der Erzielung präziser Materialeigenschaften oder der Skalierung der Produktion liegt, KINTEK bietet die Lösungen zur Unterstützung der einzigartigen Anforderungen Ihres Labors.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung die Sicherheit und den Erfolg Ihrer Wärmebehandlungsvorgänge verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Ofen und einem Backofen? Die einzigartigen Heizzwecke verstehen

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Wie überprüft man die Temperatur eines Muffelofens? Ein Leitfaden zur präzisen Überwachung

- Was ist die Schmelztemperatur von Keramiken? Verständnis der Hochtemperatur-Materialleistung

- Was verursacht einen Anstieg des Aschegehalts? Entdecken Sie die versteckten Übeltäter, die Ihre Ausrüstung schädigen.