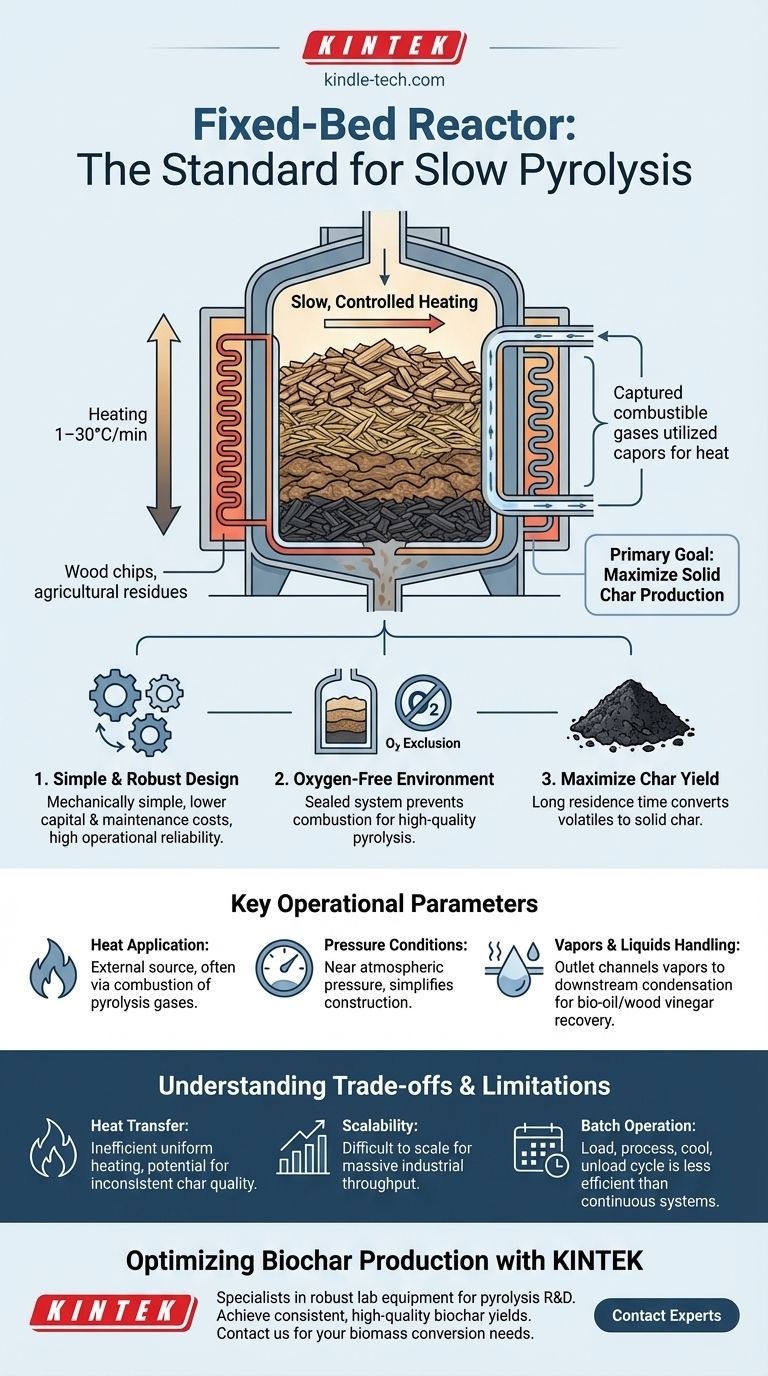

Für die langsame Pyrolyse ist der Festbettreaktor die gebräuchlichste und direkteste Wahl. Bei dieser Konstruktion wird der Biomasse-Ausgangsstoff in eine stationäre Kammer gefüllt, in der die Wärme langsam und allmählich zugeführt wird. Dieser Ansatz passt perfekt zu den Kernanforderungen der langsamen Pyrolyse: einer niedrigen Aufheizrate (typischerweise 1–30 °C pro Minute) und einer sauerstoffarmen Umgebung, die speziell darauf ausgelegt ist, die Produktion von festem Kohlenstoff zu maximieren.

Die Wahl eines Festbettreaktors für die langsame Pyrolyse ist nicht willkürlich; es ist eine Designentscheidung, die durch das grundlegende Ziel des Prozesses bestimmt wird, die Produktion von festem Kohlenstoff durch langsame, kontrollierte Erwärmung eines stationären Biomassehaufens zu maximieren.

Warum Festbettreaktoren die langsame Pyrolyse dominieren

Die Eignung eines Festbettreaktors ergibt sich aus seiner Übereinstimmung mit der langsamen, geringintensiven Natur des Prozesses. Seine Konstruktion erleichtert direkt die notwendigen Bedingungen für die Herstellung von hochwertigem Kohlenstoff.

Das Prinzip der langsamen, kontrollierten Erwärmung

Die langsame Pyrolyse ist durch ihren schrittweisen Temperaturanstieg definiert. Eine Festbettkonstruktion ermöglicht es, eine statische Masse des Ausgangsmaterials über einen langen Zeitraum gründlich und gleichmäßig zu erwärmen.

Diese lange Verweilzeit ist entscheidend für die Sekundärreaktionen, die flüchtige Verbindungen in zusätzlichen festen Kohlenstoff umwandeln und dadurch die endgültige Ausbeute maximieren.

Einfache und robuste Konstruktion

Im Vergleich zu komplexeren Systemen wie Wirbelschichtreaktoren oder abrasiven Reaktoren, die bei der schnellen Pyrolyse verwendet werden, ist der Festbettreaktor mechanisch einfach.

Es gibt weniger bewegliche Teile, was die Kapitalkosten senkt, den Wartungsaufwand reduziert und die Betriebssicherheit erhöht, wodurch er ideal für viele Anwendungen mit Holz- und Agrarbiomasse ist.

Aufrechterhaltung einer sauerstofffreien Umgebung

Um hochwertige Pyrolyseprodukte zu erzielen, muss Sauerstoff nahezu vollständig ausgeschlossen werden, um eine Verbrennung zu verhindern.

Eine abgedichtete, stationäre Reaktorkammer erleichtert die Kontrolle der inneren Atmosphäre erheblich, ermöglicht bei Bedarf das Spülen mit Inertgas und verhindert das Eindringen von Luft in das System.

Wichtige Betriebsparameter des Reaktorsystems

Obwohl der Reaktortyp zentral ist, hängt der Erfolg des Gesamtsystems von der Steuerung mehrerer wichtiger Betriebsfaktoren ab, die den Prozess beeinflussen.

Methode der Wärmezufuhr

Die Wärme wird typischerweise von einer externen Quelle zugeführt. Der Reaktor muss so konstruiert sein, dass diese Energie effektiv in den stationären Biomassehaufen übertragen wird, der oft ein schlechter Wärmeleiter ist.

Gängige Methoden umfassen das Erhitzen der Reaktorwände oder die Verwendung interner Wärmetauscherrohre. In vielen Systemen werden die während der Pyrolyse erzeugten brennbaren Gase aufgefangen und verbrannt, um diese Prozesswärme bereitzustellen, wodurch ein stärker selbsttragender Betrieb entsteht.

Druckverhältnisse

Die langsame Pyrolyse wird fast immer bei Atmosphärendruck oder in dessen Nähe durchgeführt. Dies vereinfacht die Konstruktion des Reaktors, da er kein Hochdruckbehälter sein muss, was weiter zu geringeren Kosten und erhöhter Sicherheit beiträgt.

Umgang mit Dämpfen und Flüssigkeiten

Obwohl fester Kohlenstoff das Hauptprodukt ist, erzeugt der Prozess auch Dämpfe. Der Reaktor muss über einen Auslass verfügen, um diese Dämpfe zu einem nachgeschalteten Kondensationssystem zu leiten.

Dieses System fängt die flüssigen Produkte auf, die oft als Holzessig oder Bioöl bezeichnet werden. Da die langsame Pyrolyse weniger Flüssigkeit als die schnelle Pyrolyse liefert, können diese Kondensations- und Sammelsysteme einfacher konstruiert werden.

Die Abwägungen verstehen

Obwohl der Festbettreaktor effektiv ist, hat er seine Grenzen. Das Verständnis dieser Kompromisse ist entscheidend für die richtige Anwendung und Skalierung.

Wärmeübertragungsgrenzen

Der Hauptnachteil eines statischen Bettes ist die ineffiziente Wärmeübertragung. Es kann schwierig sein, ein großes Volumen an Biomasse gleichmäßig zu erwärmen, was zu einer inkonsistenten Kohlequalität innerhalb der Charge führen kann. Der Kern kann unterverarbeitet sein, während die Ränder überverarbeitet sind.

Herausforderungen bei der Skalierbarkeit

Aufgrund dieser Probleme bei der Wärmeübertragung können traditionelle Festbettreaktoren nur schwer auf sehr große industrielle Kapazitäten skaliert werden. Für massiven Durchsatz können andere Konstruktionen wie Drehrohröfen, die das Material für eine bessere Wärmeverteilung durchmischen, trotz ihrer Komplexität praktikabler werden.

Chargenbetrieb vs. kontinuierlicher Betrieb

Viele Festbettreaktoren arbeiten im Chargenbetrieb: Ausgangsmaterial laden, Prozess durchführen, abkühlen und Kohlenstoff entladen. Dieser Zyklus kann zeitaufwendig und aus Durchsatzsicht weniger effizient sein als kontinuierliche Reaktorsysteme.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Reaktorkonfiguration hängt direkt von Ihrem Hauptprodukt und dem beabsichtigten Betriebsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der festen Biokohleausbeute im kleinen bis mittleren Maßstab liegt: Ein Festbettreaktor ist die direkteste, zuverlässigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bioöl oder dem Betrieb in einem sehr großen, kontinuierlichen Industriemaßstab liegt: Möglicherweise müssen Sie alternative Reaktorkonstruktionen bewerten, die eine schnelle Wärmeübertragung und Materialbewegung priorisieren.

Letztendlich ist das Verständnis der Grundprinzipien der langsamen Pyrolyse – schrittweise Erwärmung und lange Verweilzeiten – der Schlüssel zur Auswahl und zum Betrieb des richtigen Reaktors für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | Festbettreaktor für langsame Pyrolyse |

|---|---|

| Hauptziel | Maximierung der festen Biokohleausbeute |

| Aufheizrate | Niedrig (1–30 °C pro Minute) |

| Hauptvorteil | Einfache, robuste und kostengünstige Konstruktion |

| Betriebsmodus | Typischerweise im Chargenbetrieb |

| Am besten geeignet für | Biokohleproduktion im kleinen bis mittleren Maßstab |

Bereit, Ihren Biokohleproduktionsprozess zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung robuster und zuverlässiger Laborgeräte für die Pyrolyse-Forschung und -Entwicklung spezialisiert. Egal, ob Sie vom Labor aus skalieren oder Ihre Prozessparameter optimieren, unsere Expertise in Reaktorsystemen kann Ihnen helfen, konsistente, qualitativ hochwertige Biokohleausbeuten zu erzielen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Biomasseumwandlungsanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl