Um das Beste aus einem PVD-Prozess herauszuholen, müssen Sie vermeiden, ihn für Anwendungen zu verwenden, bei denen die Beschichtung von nicht direkt sichtbaren Oberflächen entscheidend ist. Sie sollten ihn nicht als kostengünstige, schnelle Fertigungslösung betrachten, noch sollten Sie die betrieblichen Anforderungen an die Teilehandhabung und Geräte Wartung unterschätzen. Das Ignorieren dieser Einschränkungen führt oft zu schlechten Ergebnissen und Budgetüberschreitungen.

Die Kernbeschränkungen der physikalischen Gasphasenabscheidung (PVD) ergeben sich aus ihrer Natur als Line-of-Sight-Prozess, der im Vakuum durchgeführt wird. Dieses einzige Prinzip bestimmt, welche Teilegeometrien geeignet sind, erhöht die betriebliche Komplexität und definiert letztendlich ihre Kostenstruktur.

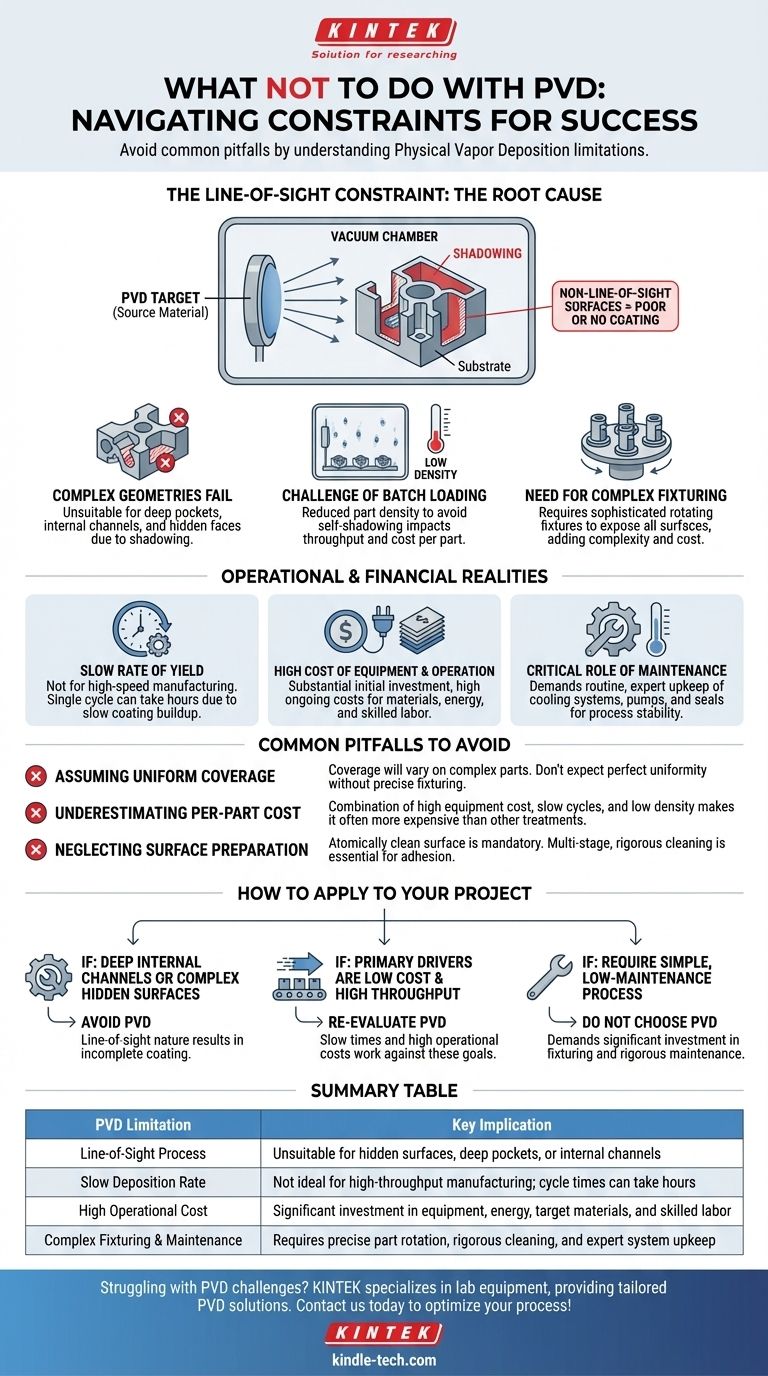

Die Line-of-Sight-Beschränkung: Die Wurzel der meisten Einschränkungen

PVD funktioniert, indem ein Ausgangsmaterial (das „Target“) in einem Vakuum mit Ionen bombardiert wird, wodurch Atome verdampfen und sich in einer geraden Linie bewegen, um Ihr Teil (das „Substrat“) zu beschichten. Das Verständnis dieser „Line-of-Sight“-Bewegung ist der Schlüssel zur Vermeidung häufiger Fehler.

Warum komplexe Geometrien versagen

Da sich das Beschichtungsmaterial auf einem geraden Weg bewegt, wird jede Oberfläche, die der Quelle nicht direkt sichtbar ist, nicht beschichtet. Dieses Phänomen ist als Abschattung bekannt.

Dies macht PVD ungeeignet für die Beschichtung der Innenseiten langer Rohre, tiefer Taschen oder der verdeckten Flächen komplizierter Teile. Die Beschichtung ist auf den exponierten Oberflächen dick und auf den „abgeschatteten“ dünn oder nicht vorhanden.

Die Herausforderung der Batch-Beladung

Um zu vermeiden, dass sich Teile gegenseitig abschatten, müssen sie mit einer reduzierten Dichte in die PVD-Kammer geladen werden. Sie müssen sorgfältig verteilt werden, damit der Beschichtungsdampf alle vorgesehenen Oberflächen erreichen kann.

Dies wirkt sich direkt auf den Durchsatz aus. Sie können die Kammer nicht einfach vollpacken. Diese geringe Packungsdichte trägt erheblich zu den Gesamtkosten pro Teil bei.

Die Notwendigkeit komplexer Vorrichtungen

Um die Abschattung an einem einzelnen Teil auszugleichen, werden Komponenten oft auf komplexen rotierenden Vorrichtungen oder Karussells montiert. Diese Systeme drehen die Teile während des Beschichtungsprozesses, um verschiedene Flächen der Dampfquelle auszusetzen.

Obwohl effektiv, fügt dies eine weitere Ebene der Komplexität und Kosten hinzu. Das Design und der Betrieb dieser Vorrichtungen erfordern erhebliches technisches Fachwissen.

Die betrieblichen und finanziellen Realitäten verstehen

Neben ihren physikalischen Einschränkungen birgt PVD spezifische betriebliche und finanzielle Herausforderungen, die Sie bei der Projektplanung nicht übersehen sollten.

PVD ist kein Hochgeschwindigkeitsprozess

Die Referenzen weisen auf eine langsame Ausbeuterate hin, was bedeutet, dass sich die Beschichtung sehr langsam aufbaut. Abhängig vom Material und der gewünschten Dicke kann ein einzelner PVD-Zyklus mehrere Stunden dauern.

Dies ist kein schneller „Tauch- und Trocken“-Prozess. Die langsame Abscheiderate ist ein grundlegender Aspekt, der ihre Verwendung in der Hochgeschwindigkeitsfertigung einschränkt, es sei denn, mehrere teure Systeme werden parallel betrieben.

Die hohen Kosten für Ausrüstung und Betrieb

PVD ist eine von Natur aus teure Technologie. Die anfängliche Kapitalinvestition für die Vakuumkammer, Stromversorgungen und Steuerungssysteme ist beträchtlich.

Auch die laufenden Kosten sind hoch. Dazu gehören der Verbrauch hochreiner Targetmaterialien, ein erheblicher Energieverbrauch und die Notwendigkeit qualifizierter Techniker für den Betrieb und die Wartung der Ausrüstung.

Die entscheidende Rolle der Wartung

PVD-Systeme sind hochentwickelte Maschinen, die regelmäßige, fachkundige Wartung erfordern. Ein zuverlässiges Kühlsystem ist unerlässlich, um die immense erzeugte Wärme zu bewältigen.

Darüber hinaus erfordern die Vakuumpumpen, Kammerdichtungen und Stromquellen alle eine konstante Wartung, um Prozessstabilität und wiederholbare Ergebnisse zu gewährleisten. Sie sollten nicht davon ausgehen, dass PVD eine „einrichten und vergessen“-Technologie ist.

Häufige Fallstricke, die es zu vermeiden gilt

Basierend auf diesen Einschränkungen führen mehrere häufige Missverständnisse zu fehlgeschlagenen PVD-Projekten. Sich dessen bewusst zu sein, ist der erste Schritt zum Erfolg.

Annahme einer gleichmäßigen Abdeckung

Der häufigste Fehler ist die Annahme, dass PVD eine perfekt gleichmäßige Beschichtung über ein gesamtes komplexes Teil liefert. Sofern Ihr Teil nicht relativ einfach ist und korrekt befestigt wird, variiert die Abdeckung.

Unterschätzung der Kosten pro Teil

Verwechseln Sie PVD nicht mit einer billigen Beschichtungsalternative. Die Kombination aus hohen Gerätekosten, langsamen Zykluszeiten, geringer Batch-Dichte und qualifizierten Arbeitskräften bedeutet, dass die Kosten pro Teil oft höher sind als bei anderen Oberflächenbehandlungen.

Vernachlässigung der Oberflächenvorbereitung

PVD-Beschichtungen erfordern eine atomar saubere Oberfläche, um richtig zu haften. Sie können ein Teil nicht direkt aus einer Werkstatt in eine PVD-Kammer legen. Ein mehrstufiger, rigoroser Reinigungsprozess ist zwingend erforderlich, und Sie sollten hier keine Abstriche machen.

Wie Sie dies auf Ihr Projekt anwenden können

Nutzen Sie diese Einschränkungen als Leitfaden, um zu bestimmen, ob PVD der richtige Weg für Ihr spezifisches Ziel ist.

- Wenn Ihr Teil tiefe interne Kanäle oder komplexe, versteckte Oberflächen aufweist: Vermeiden Sie PVD, da seine Line-of-Sight-Natur zu einer unvollständigen und nicht funktionsfähigen Beschichtung führt.

- Wenn Ihre Hauptantriebsfedern niedrige Kosten und hoher Durchsatz sind: Überdenken Sie PVD, da die langsamen Zykluszeiten, die geringe Batch-Dichte und die hohen Betriebskosten diesen Zielen direkt entgegenwirken.

- Wenn Sie einen einfachen, wartungsarmen Prozess benötigen: Wählen Sie PVD nicht, da es erhebliche Investitionen in komplexe Vorrichtungen, Prozesskontrolle und rigorose Geräte Wartung erfordert.

Indem Sie diese grundlegenden Einschränkungen respektieren, können Sie genau beurteilen, ob PVD die richtige strategische Investition für Ihre Anwendung ist.

Zusammenfassungstabelle:

| PVD-Einschränkung | Wichtige Implikation |

|---|---|

| Line-of-Sight-Prozess | Ungeeignet für die Beschichtung versteckter Oberflächen, tiefer Taschen oder interner Kanäle |

| Langsame Abscheiderate | Nicht ideal für die Hochdurchsatzfertigung; Zykluszeiten können Stunden dauern |

| Hohe Betriebskosten | Erhebliche Investitionen in Ausrüstung, Energie, Targetmaterialien und qualifizierte Arbeitskräfte |

| Komplexe Vorrichtungen & Wartung | Erfordert präzise Teilerotation, rigorose Reinigung und fachmännische Systemwartung |

Haben Sie Schwierigkeiten mit der Beschichtung komplexer Geometrien oder der Verwaltung hoher Kosten pro Teil? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte PVD-Lösungen, die Ihre spezifischen Laborherausforderungen bewältigen. Unsere Experten helfen Ihnen, technische Einschränkungen zu überwinden, die Fixierung zu optimieren und eine zuverlässige Leistung zu gewährleisten. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Beschichtungsprozesses zu steigern und konsistente, hochwertige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung