Die Größe der Pelletmatrize ist keine einzelne Zahl, sondern eine Reihe kritischer Abmessungen, die die Eigenschaften des Endpellets bestimmen. Die wichtigsten davon sind der Lochdurchmesser, der die Breite des Pellets festlegt, und die Gesamtdicke der Matrize, die bestimmt, wie stark das Material komprimiert wird. Die richtige Kombination wird basierend auf dem zu verarbeitenden Rohmaterial und der gewünschten Qualität des Endprodukts ausgewählt.

Die Kernbotschaft ist, dass die Auswahl der richtigen Matrize weniger von ihren einzelnen Abmessungen abhängt als vielmehr vom Verhältnis zwischen ihnen. Das Verhältnis der Länge eines Matrizenlochs zu seinem Durchmesser ist der kritischste Faktor, der die Pelletdichte, Haltbarkeit und Produktionseffizienz beeinflusst.

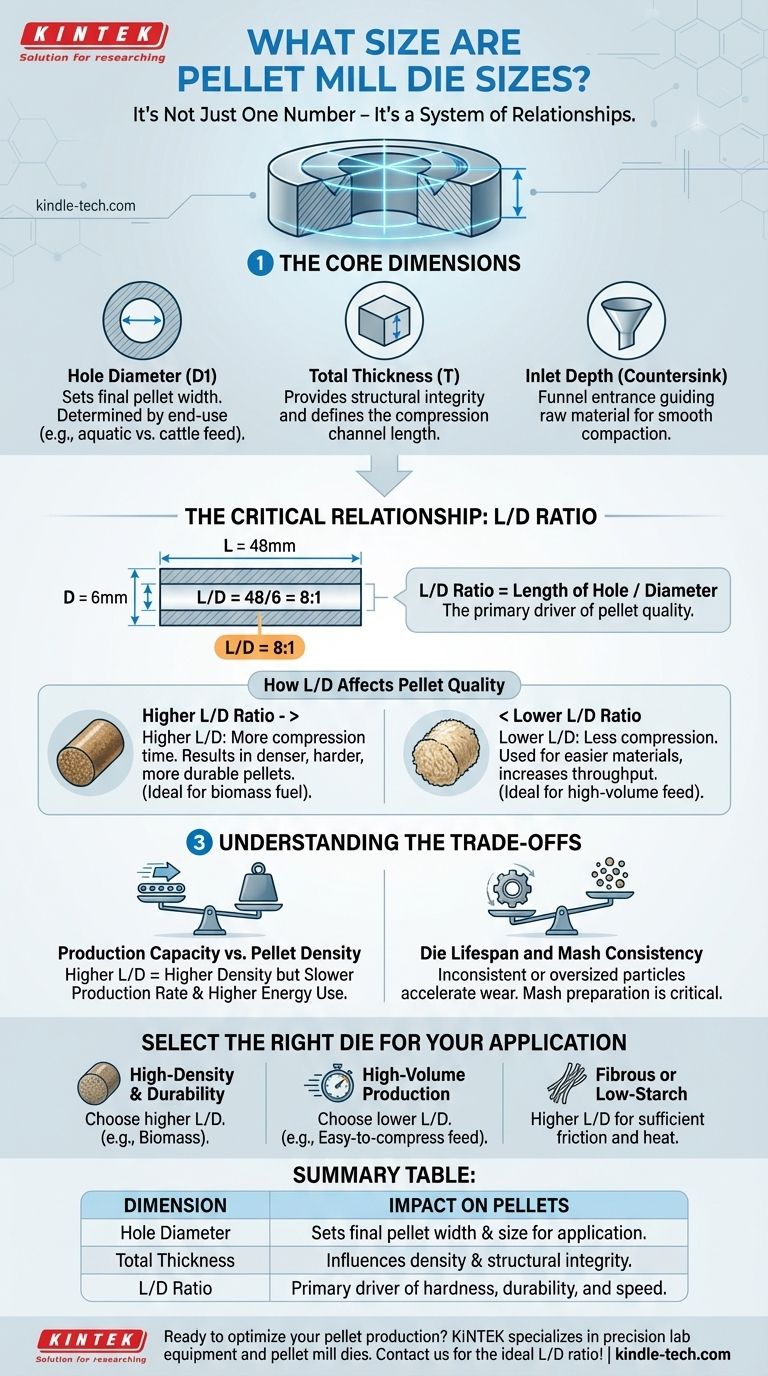

Die Kerndimensionen einer Pelletmatrize

Um zu verstehen, wie eine Matrize funktioniert, müssen Sie zunächst ihre grundlegenden Messungen kennen. Jede Abmessung dient einem bestimmten Zweck bei der Umwandlung von losem Futtermischung in ein verdichtetes Pellet.

Lochdurchmesser (D1)

Dies ist die einfachste Abmessung. Der Lochdurchmesser bestimmt direkt den endgültigen Durchmesser des produzierten Pellets.

Diese Größe wird je nach Verwendungszweck gewählt. Beispielsweise variiert Tierfutter stark, wobei für Aquakulturfutter kleinere Durchmesser und für Rinder- oder Pferdefutter viel größere Durchmesser erforderlich sind.

Gesamtdicke (T)

Die Gesamtdicke der Matrize sorgt für die notwendige strukturelle Integrität, um dem immensen Druck des Pelletierungsprozesses standzuhalten und Bruch zu verhindern.

Ihre wichtigere Funktion ist jedoch die Schaffung des Kanals, in dem die Kompression stattfindet. Die Länge dieses Kanals bestimmt, wie lange das Material unter Druck steht.

Eintrittstiefe (Senkung)

Die Eintrittstiefe bezieht sich auf den konischen oder verjüngten Eingang zu jedem Loch auf der Oberfläche der Matrize.

Dies wirkt wie ein Trichter und führt das Rohmaterial von der Matrizenoberfläche reibungslos in den Kompressionskanal, was der erste Schritt im Verdichtungsprozess ist.

Warum das Verhältnis zwischen den Dimensionen am wichtigsten ist

Allein das Wissen um die einzelnen Abmessungen reicht nicht aus. Die wahre Kunst und Wissenschaft der Pelletierung liegt im Verständnis, wie diese Abmessungen zusammenwirken, ein Konzept, das durch das Längen-zu-Durchmesser-Verhältnis definiert wird.

Das kritische L/D-Verhältnis

Die wichtigste Kennzahl bei der Matrizenauswahl ist das L/D-Verhältnis, also das Verhältnis der effektiven Länge des Lochs (L) zu seinem Durchmesser (D).

Eine Matrize mit einem Lochdurchmesser von 6 mm und einer effektiven Dicke von 48 mm hat ein L/D-Verhältnis von 8:1 (48/6). Dieses Verhältnis, nicht die Dicke allein, ist der Haupttreiber für die Pelletqualität.

Wie sich das L/D auf die Pelletqualität auswirkt

Ein höheres L/D-Verhältnis bedeutet, dass das Material länger unter Kompression in der Matrize verbleibt. Dies erzeugt mehr Wärme und Druck, was typischerweise zu dichteren, härteren und haltbareren Pellets führt.

Umgekehrt wird ein niedrigeres L/D-Verhältnis für Materialien verwendet, die leichter zu komprimieren sind oder wenn eine extrem hohe Dichte nicht das Hauptziel ist.

Die Kompromisse verstehen

Die Auswahl einer Matrize ist ein Balanceakt zwischen Qualität, Produktionsgeschwindigkeit und Betriebskosten. Das Verständnis der inhärenten Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Produktionskapazität vs. Pelletdichte

Eine Matrize mit einem hohen L/D-Verhältnis erzeugt mehr Widerstand, was die Produktionsrate (weniger Tonnen pro Stunde) verlangsamen und den Energieverbrauch der Pelletpresse erhöhen kann.

Sie müssen den Bedarf an qualitativ hochwertigen, dichten Pellets gegen den Bedarf an effizienter Hochleistungsproduktion abwägen.

Matrizenlebensdauer und Mischkonsistenz

Die Partikelgröße des Rohmaterials, also der Futtermischung, wirkt sich direkt auf die Lebensdauer einer Matrize aus. Inkonsistente oder übergroße Partikel erzeugen ungleichmäßige Druckpunkte, was zu beschleunigtem Verschleiß und sogar zum Versagen der Matrize führt.

Eine hochwertige Matrize kann durch schlecht vorbereitetes Rohmaterial schnell ruiniert werden, was die Vorbereitung der Futtermischung zu einem kritischen Faktor für die Betriebseffizienz macht.

So wählen Sie die richtige Matrize für Ihre Anwendung

Ihre Wahl sollte immer von Ihrem Rohmaterial und Ihren Zielen für das Endprodukt geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochdichten, haltbaren Pellets liegt (z. B. für Biomassebrennstoff): Wählen Sie eine Matrize mit einem höheren L/D-Verhältnis, um die Kompressionszeit zu maximieren und ein härteres Pellet zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für leicht komprimierbares Futter liegt: Eine Matrize mit einem niedrigeren L/D-Verhältnis kann den Durchsatz erhöhen und die Energiekosten senken, ohne die erforderliche Qualität zu beeinträchtigen.

- Wenn Sie faserige oder stärkearme Materialien verarbeiten: Möglicherweise benötigen Sie ein höheres L/D-Verhältnis, um genügend Reibung und Wärme zu erzeugen, um die Pellets richtig zu binden.

Letztendlich kommt die Beherrschung der Pelletproduktion daher, dass man versteht, dass die Matrize nicht nur ein Teil, sondern ein präzises Werkzeug ist, das für ein bestimmtes Material und Ergebnis entwickelt wurde.

Zusammenfassungstabelle:

| Dimension | Beschreibung | Auswirkung auf Pellets |

|---|---|---|

| Lochdurchmesser | Bestimmt die endgültige Pelletbreite | Bestimmt die Pelletgröße für spezifische Anwendungen (z. B. Aquakultur- vs. Rinderfutter) |

| Gesamtdicke | Definiert die Länge des Kompressionskanals | Beeinflusst die Pelletdichte und strukturelle Integrität |

| L/D-Verhältnis | Verhältnis von Lochlänge zu Durchmesser | Haupttreiber für Pellethärte, Haltbarkeit und Produktionsgeschwindigkeit |

Bereit, Ihre Pelletproduktion zu optimieren? Die richtige Matrize ist entscheidend für die Herstellung von hochdichten, haltbaren Pellets bei gleichzeitiger Maximierung der Effizienz. Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Pelletmatrizen, die auf Ihr Rohmaterial und Ihre Produktionsziele zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des idealen L/D-Verhältnisses für hervorragende Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihren Pelletierungsprozess zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- XRF & KBR Kunststoffring Labor Pulverpressform für FTIR

- XRF Borsäure Labor Pulver Pellet Pressform für Laborgebrauch

- Spezielle Heißpressform für Laboranwendungen

- Zylindrische Pressform für Laboranwendungen

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

Andere fragen auch

- Welche Vorteile bietet die Pelletierung von Biomassearten? Erschließen Sie eine effiziente, kostengünstige Biomassehandhabung

- Welche Art von Matrize wird in Pelletmühlen verwendet? Wählen Sie zwischen Flachmatrize und Ringmatrize für Ihren Produktionsumfang

- Wie funktioniert die Herstellung von Biomassepellets? Eine Schritt-für-Schritt-Anleitung zur Produktion sauberer Energie

- Wie verlängert ein mechanischer Pelletierer die Lebensdauer von Kalzium-basierten Adsorptionsmitteln? Maximieren Sie die Haltbarkeit Ihres Adsorptionsmittels

- Welche Funktion hat eine Tablettenpresse? Verwandlung von Pulver in präzise, gleichmäßige Tabletten

- Welche Arten von Pelletierern gibt es? Ein Leitfaden zur Auswahl der richtigen Maschine für Ihr Material

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Womit werden Pillen gepresst? Der essentielle Leitfaden für Tablettenpressen