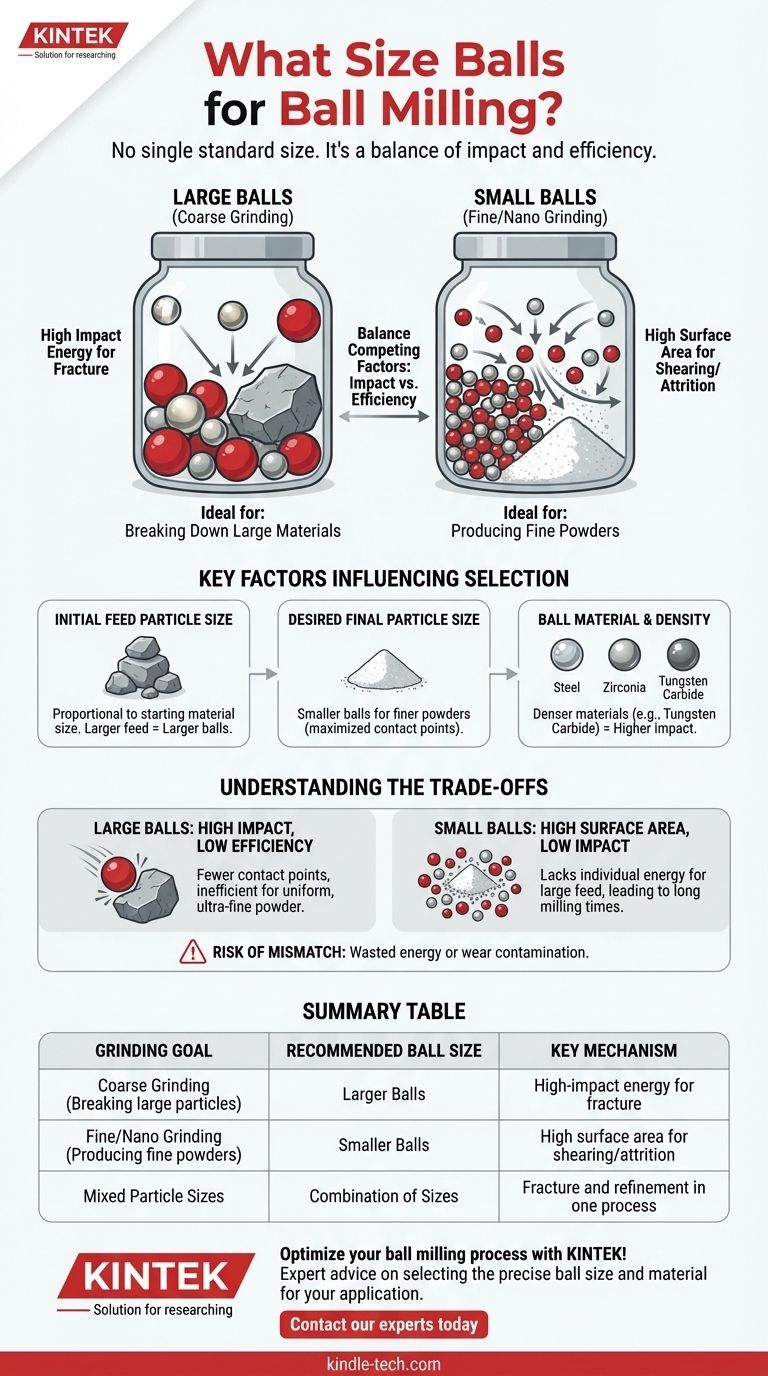

Kurz gesagt, es gibt keine einzige Standardgröße für Kugeln, die beim Kugelmahlen verwendet werden. Die optimale Kugelgröße ist ein kritischer Prozessparameter, der sorgfältig basierend auf der Größe des Mahlbechers, der Ausgangsgröße des zu mahlenden Materials und der gewünschten Endpartikelgröße ausgewählt wird. Die Wahl ist ein bewusstes Gleichgewicht zwischen Aufprallkraft und Mahleffizienz.

Das Kernprinzip ist, dass die Kugelgröße proportional zur Aufgabe sein muss. Größere Kugeln liefern die hohe Aufprallenergie, die zum Zerkleinern grober Materialien benötigt wird, während kleinere Kugeln die größere Oberfläche bieten, die zur Herstellung extrem feiner oder nanoskaliger Pulver erforderlich ist.

Das Kernprinzip: Kugelgröße an die Aufgabe anpassen

Zu verstehen, warum die Kugelgröße eine Variable ist, ist der erste Schritt zur Beherrschung des Mahlprozesses. Die Auswahl hängt weniger von einer festen Zahl ab, sondern vielmehr von den Verhältnissen und der Physik, die bei der Partikelgrößenreduktion eine Rolle spielen.

Warum es keine „Standardgröße“ gibt

Der Begriff „Kugelmahlen“ deckt ein breites Spektrum von Anwendungen ab, vom Zerkleinern großer Mineralerze bis zur Herstellung von Nanopulvern von 2-20 nm. Eine einzelne Kugelgröße könnte unmöglich für dieses gesamte Spektrum wirksam sein. Die Wahl ist immer relativ zur spezifischen Anwendung.

Die Rolle der Bechergröße

Der Mahlbecher enthält das gesamte System. Die Kugeln benötigen genügend leeren Raum, um zu fallen und zu kaskadieren, was die Aufprallenergie für das Mahlen erzeugt. Wenn die Kugeln im Verhältnis zum Becher zu groß sind, ist ihre Bewegung eingeschränkt und das Mahlen wird ineffizient.

Das Ziel: Grob- vs. Feinmahlung

Der Mahlmechanismus selbst bestimmt die Kugelgröße. Das Aufbrechen großer Partikel erfordert energiereiche Stöße (Bruch), die am besten durch größere, schwerere Kugeln erzielt werden. Die Reduzierung bereits kleiner Partikel zu einem feinen Pulver beruht auf Abrieb und Kompression (Scherung), was effizienter mit den Millionen von Kontaktpunkten erreicht wird, die eine große Menge kleinerer Kugeln bieten.

Schlüsselfaktoren, die die Kugelauswahl beeinflussen

Um das richtige Mahlmedium auszuwählen, müssen Sie den Ausgangspunkt, den gewünschten Endpunkt und die Eigenschaften der Kugeln selbst berücksichtigen.

Anfängliche Partikelgröße des Ausgangsmaterials

Als Faustregel gilt, dass der Durchmesser der Mahlkugel proportional zur Größe des Ausgangsmaterials sein sollte. Größere Ausgangspartikel erfordern größere, schwerere Kugeln mit genügend kinetischer Energie, um einen Riss zu initiieren und sie zu zerkleinern.

Gewünschte Endpartikelgröße

Um die in der Forschung erwähnten feinen Nanopulver zu erhalten, müssen Sie die Anzahl der Kollisionsereignisse und die gesamte Mahloberfläche maximieren. Eine Ladung kleinerer Kugeln bietet exponentiell mehr Kontaktpunkte als ein gleiches Volumen größerer Kugeln, was sie ideal für die Endstufe der Feinmahlung macht.

Kugelmaterial und Dichte

Obwohl es kein Größenmaß ist, ist das Material der Kugeln (z. B. Edelstahl, Zirkonoxid, Wolframkarbid) entscheidend. Dichteres Material liefert eine viel höhere Aufprallkraft für die gleiche Kugelgröße, da die Aufprallenergie direkt mit der Masse zusammenhängt.

Die Kompromisse verstehen

Die Wahl einer Kugelgröße ist immer eine Übung im Ausgleich konkurrierender Faktoren. Was eine Größe für ein Ziel effektiv macht, macht sie für ein anderes ineffizient.

Große Kugeln: Hoher Aufprall, geringe Effizienz

Größere Kugeln eignen sich hervorragend für die Grobmahlung. Ihre hohe Masse erzeugt eine erhebliche Aufprallenergie, aber sie haben weitaus weniger Kontaktpunkte innerhalb der Mühle. Dies macht sie ineffizient für die Herstellung eines gleichmäßigen, ultrafeinen Pulvers.

Kleine Kugeln: Große Oberfläche, geringer Aufprall

Eine Vielzahl kleiner Kugeln erzeugt eine enorme Anzahl von Kontaktpunkten, perfekt für den Abrieb und die Herstellung feiner Pulver. Ihnen fehlt jedoch möglicherweise die individuelle Aufprallenergie, um ein größeres Ausgangsmaterial zu zerkleinern, was zu sehr langen oder ineffektiven Mahlzeiten führt.

Das Risiko einer Diskrepanz

Die Verwendung von Kugeln, die für das Ausgangsmaterial zu klein sind, führt zu Energieverschwendung, da die Kugeln einfach von den Partikeln abprallen, ohne sie zu zerbrechen. Umgekehrt ist die Verwendung von Kugeln, die für die Herstellung eines feinen Pulvers zu groß sind, ineffizient und kann zu unnötiger Kontamination durch Verschleiß führen.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Auswahl auf dem Hauptziel Ihres Mahlprozesses.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern großer, grober Materialien liegt: Wählen Sie größere, schwerere Mahlkugeln, die die hohe Aufprallenergie liefern können, die für den anfänglichen Bruch erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner oder nanoskaliger Pulver liegt: Verwenden Sie eine große Menge kleinerer Kugeln, um die Mahloberfläche und die Anzahl der Partikelscherkontaktpunkte zu maximieren.

- Wenn Sie ein Material mit einer breiten Partikelgrößenverteilung verarbeiten: Erwägen Sie die Verwendung einer Mischung von Kugelgrößen, wobei größere Kugeln die grobe Fraktion zerkleinern und kleinere Kugeln die resultierenden Partikel verfeinern.

Letztendlich ist die Auswahl der richtigen Kugelgröße entscheidend, um Ihren Mahlprozess hinsichtlich Geschwindigkeit, Effizienz und dem gewünschten Endergebnis zu optimieren.

Zusammenfassungstabelle:

| Mahlziel | Empfohlene Kugelgröße | Schlüsselmechanismus |

|---|---|---|

| Grobmahlung (Zerkleinern großer Partikel) | Größere Kugeln | Hohe Aufprallenergie für den Bruch |

| Fein-/Nanomahlung (Herstellung feiner Pulver) | Kleinere Kugeln | Große Oberfläche für Scherung/Abrieb |

| Gemischte Partikelgrößen | Kombination von Größen | Bruch und Verfeinerung in einem Prozess |

Optimieren Sie Ihren Kugelmahlprozess mit KINTEK!

Die Auswahl des richtigen Mahlmediums ist entscheidend, um Ihre Zielpartikelgröße effizient zu erreichen. Egal, ob Sie grobe Materialien verarbeiten oder nanoskalige Pulver anstreben, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die präzise Kugelgröße und das Material für Ihre Anwendung erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und lassen Sie sich von uns helfen, Ihre Mahleffizienz und Ergebnisse zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenmühle? Wählen Sie das richtige Mahlwerkzeug für Ihr Labor

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenkugelmühle? Wählen Sie die richtige Mahltechnologie für Ihr Labor

- Was ist das Prinzip der Planetenkugelmühle? Erreichen Sie schnelles, energiereiches Mahlen für Ihre Materialien