Bei der chemischen Gasphasenabscheidung (CVD) ist das Substrat kein einzelnes, universelles Material. Stattdessen handelt es sich um eine sorgfältig ausgewählte Oberfläche, die bei sehr hohen Temperaturen stabil und chemisch kompatibel mit den gasförmigen Reaktanden sein muss, die zur Erzeugung der gewünschten Schicht verwendet werden. Beispielsweise werden Materialien wie Kupferfolie häufig als Substrate für das Wachstum fortschrittlicher Materialien wie Graphen verwendet.

Die Wahl des Substrats ist eine kritische Designentscheidung bei jedem CVD-Prozess. Es ist nicht nur ein passiver Halter, sondern eine aktive Komponente, deren thermische Stabilität und chemische Eigenschaften die Bildung und Qualität der endgültig abgeschiedenen Schicht direkt steuern.

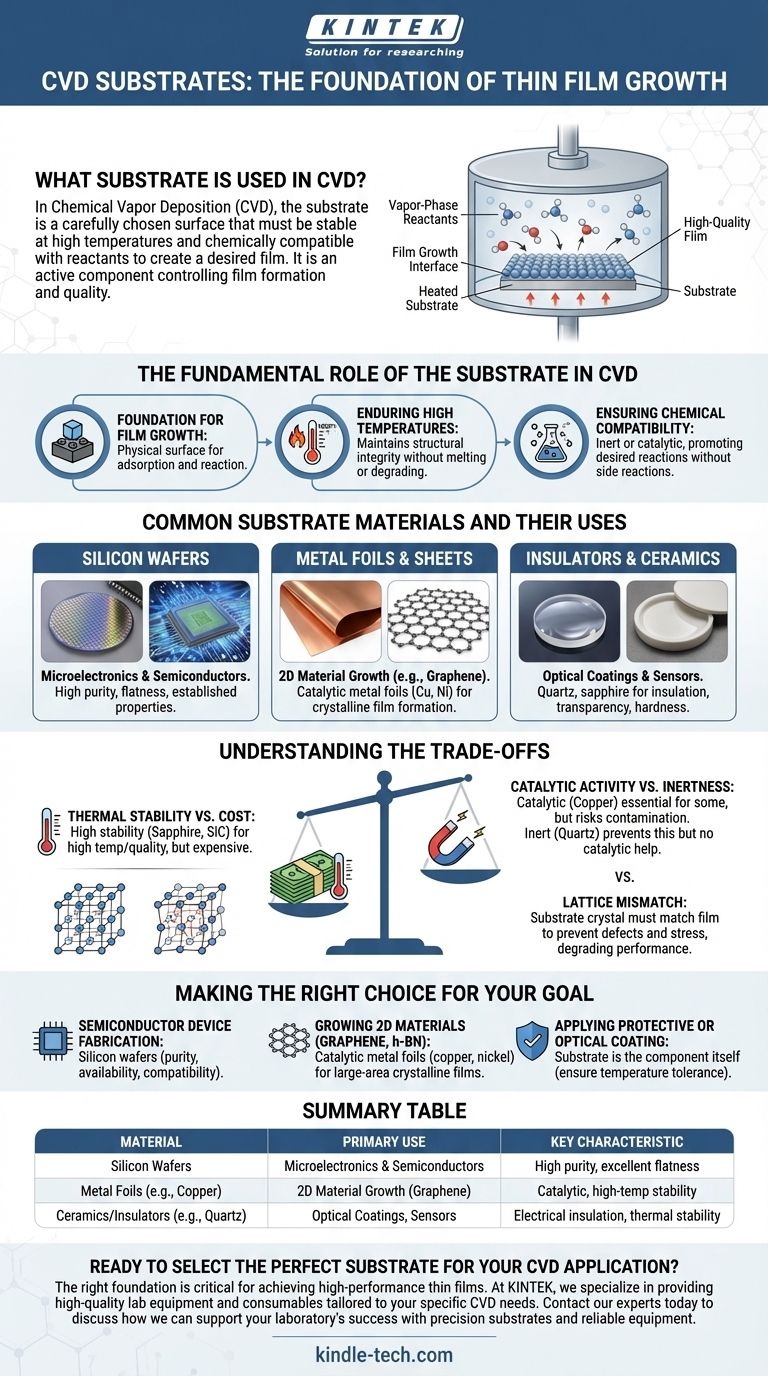

Die grundlegende Rolle des Substrats bei der CVD

Um zu verstehen, warum bestimmte Materialien ausgewählt werden, müssen wir zunächst die drei Hauptfunktionen des Substrats im CVD-Reaktor verstehen.

Die Grundlage für das Schichtwachstum

Das Substrat stellt die physische Oberfläche bereit, auf der gasförmige chemische Reaktanden adsorbieren und reagieren, um eine nichtflüchtige feste Schicht zu bilden. Der gesamte Abscheidungsprozess findet an der Grenzfläche zwischen dem heißen Substrat und dem umgebenden Gas statt.

Beständigkeit gegen hohe Temperaturen

CVD ist ein Hochtemperaturprozess, der oft bei oder über 1000 °C (1832 °F) durchgeführt wird. Das Substrat muss seine strukturelle und chemische Integrität beibehalten, ohne unter diesen extremen Bedingungen zu schmelzen, sich zu verziehen oder sich zu zersetzen.

Gewährleistung der chemischen Kompatibilität

Das Substrat muss mit den Precursor-Gasen und dem Endschichtmaterial kompatibel sein. Idealerweise bleibt es inert oder fungiert in manchen Fällen als Katalysator, der die gewünschte chemische Reaktion aktiv fördert und unerwünschte Nebenreaktionen vermeidet.

Gängige Substratmaterialien und ihre Anwendungen

Das spezifische Substrat wird basierend auf dem abzuscheidenden Material und der endgültigen Anwendung ausgewählt.

Siliziumwafer

Für die Mikroelektronik und die Halbleiterfertigung sind Siliziumwafer das gebräuchlichste Substrat. Ihre hohe Reinheit, Ebenheit und gut verstandenen Eigenschaften machen sie zur idealen Grundlage für den Aufbau der integrierten Schaltkreise, die in praktisch allen modernen elektronischen Geräten zu finden sind.

Metallfolien und -bleche

Beim Wachstum fortschrittlicher 2D-Materialien wie Graphen werden katalytische Metallfolien wie Kupfer oder Kupfer-Nickel-Legierungen verwendet. Diese Metalle halten nicht nur den hohen Temperaturen stand, sondern katalysieren auch den Zerfall von Precursor-Gasen (wie Methan), um eine hochwertige, kristalline Schicht auf ihrer Oberfläche zu bilden.

Isolatoren und Keramiken

Für Anwendungen, die elektrische Isolierung, optische Transparenz oder extreme Härte erfordern, werden Substrate wie Quarz, Saphir oder verschiedene Keramiken eingesetzt. Diese werden zur Herstellung von optischen Beschichtungen, Schutzschichten auf Sensorkomponenten oder Filmen auf anderen nicht leitenden Bauteilen verwendet.

Verständnis der Kompromisse

Die Auswahl eines Substrats erfordert ein Abwägen zwischen Leistungsanforderungen und praktischen Einschränkungen.

Thermische Stabilität vs. Kosten

Materialien mit außergewöhnlicher thermischer Stabilität, wie Saphir oder Siliziumkarbid, ermöglichen Prozesse bei sehr hohen Temperaturen und überlegene Schichtqualität. Sie sind jedoch erheblich teurer als Materialien wie Glas oder Standard-Silizium, was die maximale Prozesstemperatur begrenzen kann.

Katalytische Aktivität vs. Inertheit

Ein katalytisches Substrat wie Kupfer ist für bestimmte Reaktionen unerlässlich, kann aber auch eine Quelle der Kontamination sein, wenn Metallatome in die wachsende Schicht diffundieren. Ein inertes Substrat wie Quarz verhindert dies, bietet jedoch keine katalytische Unterstützung, was zu langsameren Wachstumsraten oder Schichten geringerer Qualität führen kann.

Gitterfehlanpassung (Lattice Mismatch)

Bei fortschrittlichen Anwendungen wie der Epitaxie besteht das Ziel darin, eine perfekt geordnete Kristallschicht zu züchten. Die Kristallstruktur des Substrats (sein „Gitter“) muss eng mit der der Schicht übereinstimmen, um Defekte zu vermeiden. Eine erhebliche Gitterfehlanpassung zwischen Substrat und Schicht kann Spannungen und Unvollkommenheiten einführen, was die Leistung beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Substrats wird vollständig durch das Ziel Ihres Abscheidungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterbauelementfertigung liegt: Siliziumwafer sind aufgrund ihrer Reinheit, Verfügbarkeit und etablierten Prozesskompatibilität die Industriestandardwahl.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von 2D-Materialien wie Graphen oder h-BN liegt: Katalytische Metallfolien wie Kupfer und Nickel sind erforderlich, um die chemische Reaktion zu erleichtern und großflächige, kristalline Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer Schutz- oder optischen Beschichtung liegt: Das Substrat ist das Bauteil selbst (z. B. ein Werkzeugbit, eine Linse), und der Schlüssel liegt darin, sicherzustellen, dass es der Prozesstemperatur ohne Beschädigung standhält.

Letztendlich ist die Auswahl des richtigen Substrats der erste entscheidende Schritt zur Gestaltung eines erfolgreichen CVD-Prozesses und zur Erzielung der gewünschten Schichteigenschaften.

Zusammenfassungstabelle:

| Substratmaterial | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Siliziumwafer | Mikroelektronik & Halbleiter | Hohe Reinheit, ausgezeichnete Ebenheit |

| Metallfolien (z. B. Kupfer) | Wachstum von 2D-Materialien (Graphen) | Katalytisch, hohe Temperaturbeständigkeit |

| Keramiken/Isolatoren (z. B. Quarz) | Optische Beschichtungen, Sensoren | Elektrische Isolierung, thermische Stabilität |

Bereit, das perfekte Substrat für Ihre CVD-Anwendung auszuwählen? Die richtige Grundlage ist entscheidend für die Herstellung von Hochleistungsdünnschichten. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind. Ob Sie mit Halbleiterwafern, katalytischen Metallfolien oder speziellen Keramiken arbeiten, unsere Expertise stellt sicher, dass Ihr Prozess effizient und effektiv abläuft. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors mit Präzisionssubstraten und zuverlässigen Geräten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird