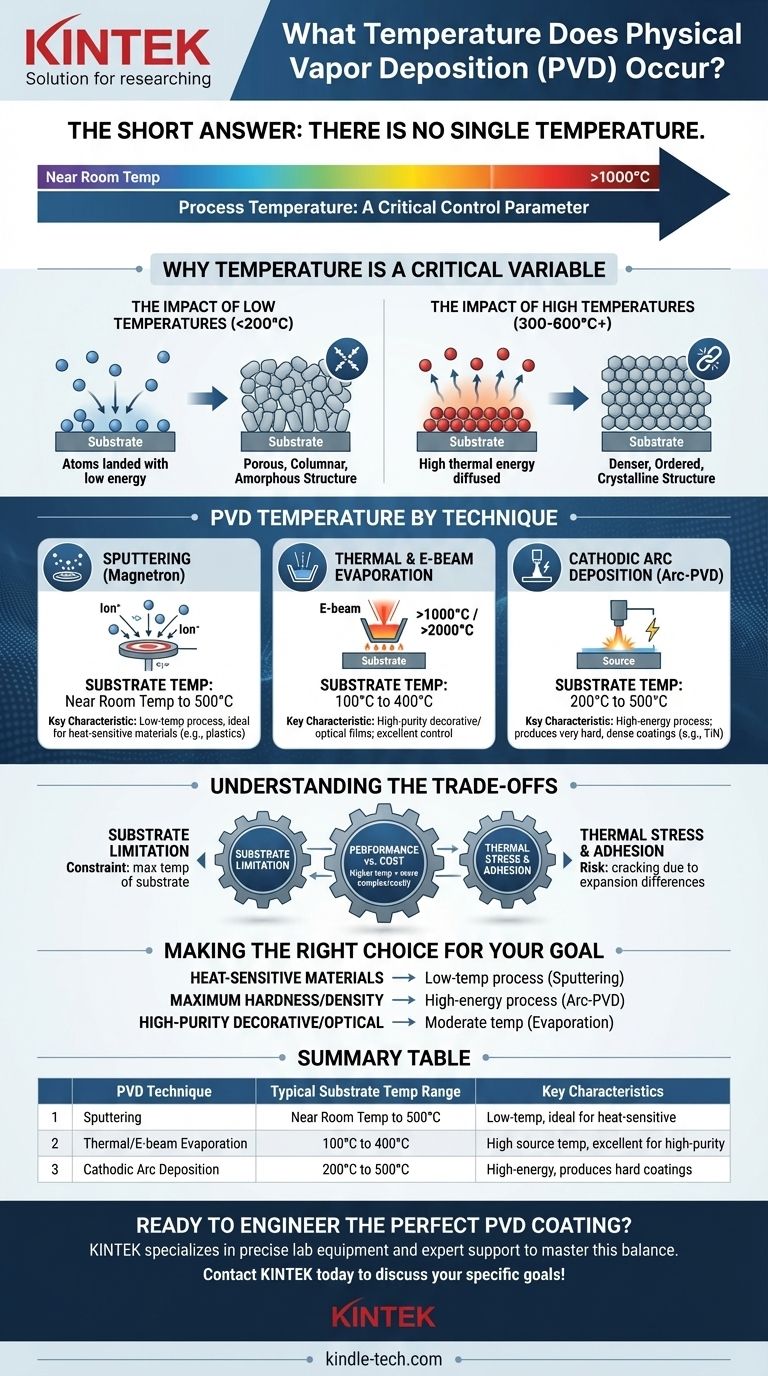

Die kurze Antwort lautet: Es gibt keine einzelne Temperatur für die physikalische Gasphasenabscheidung (PVD). Die Prozesstemperatur ist kein fester Wert, sondern ein kritischer Regelparameter, der dramatisch variiert und von nahezu Raumtemperatur bis über 1000°C reicht. Sie wird bewusst auf der Grundlage der spezifischen PVD-Technik, des abzuscheidenden Materials, des zu beschichtenden Substrats und der gewünschten Eigenschaften des Endfilms gewählt.

Das zentrale Prinzip, das es zu verstehen gilt, ist, dass die Temperatur ein Werkzeug ist, das zur Kontrolle der Qualität der Endbeschichtung eingesetzt wird. Höhere Temperaturen geben den Atomen im Allgemeinen mehr Energie, um sich zu einem dichteren, besser haftenden Film anzuordnen, aber die richtige Temperatur ist immer ein Kompromiss zwischen dem gewünschten Ergebnis und den physikalischen Grenzen des zu beschichtenden Materials.

Warum die Temperatur eine kritische Variable bei PVD ist

Bei jedem PVD-Prozess werden Atome aus einer festen Quelle verdampft, bewegen sich durch ein Vakuum und kondensieren auf einem Substrat. Die Temperatur des Substrats bestimmt direkt, was passiert, wenn diese Atome landen.

Die Auswirkungen niedriger Temperaturen

Bei niedrigeren Substrattemperaturen (z. B. unter 200°C) haben ankommende Atome sehr wenig thermische Energie. Sie "kleben im Wesentlichen dort, wo sie landen" mit begrenzter Fähigkeit, sich über die Oberfläche zu bewegen.

Dies führt zu einer Filmstruktur, die oft amorph ist oder feine Körner aufweist, mit einem porösen, säulenförmigen Wachstumsmuster. Obwohl für einige Anwendungen geeignet, können diese Filme eine geringere Dichte und Haftung aufweisen.

Die Auswirkungen hoher Temperaturen

Bei höheren Substrattemperaturen (z. B. 300-600°C oder mehr) haben ankommende Atome eine signifikante thermische Energie. Sie können über die Oberfläche diffundieren und migrieren, bevor sie sich in einer energiearmen Position niederlassen.

Diese Mobilität ermöglicht es den Atomen, eine dichtere, geordnetere und oft kristalline Filmstruktur zu bilden. Das Ergebnis ist typischerweise eine überlegene Haftung, höhere Härte und geringere innere Spannung.

PVD-Temperatur nach Technik

Der Begriff "PVD" umfasst mehrere unterschiedliche Methoden, jede mit ihrem eigenen charakteristischen Temperaturprofil. Es ist entscheidend, zwischen der Quellentemperatur (zur Erzeugung des Dampfes) und der Substrattemperatur (wo der Film wächst) zu unterscheiden.

Sputtern (Magnetron-Sputtern)

Sputtern ist im Grunde ein Impulsübertragungsprozess, kein thermischer. Hochenergetische Ionen bombardieren eine Quelle (das "Target") und schlagen Atome heraus.

Da die Quelle nicht geschmolzen wird, kann das Sputtern ein Niedertemperaturprozess sein. Substrate können nahe Raumtemperatur gehalten werden, was es ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe und Polymere macht. Substrate werden jedoch oft absichtlich auf 100-500°C erhitzt, um die Filmdichte und Haftung zu verbessern.

Thermische & E-Strahl-Verdampfung

Die Verdampfung beruht auf Wärme, um das Quellmaterial in einen Dampf umzuwandeln.

- Thermische Verdampfung: Ein Widerstandsboot oder eine Spule wird auf extreme Temperaturen (oft >1000°C) erhitzt, um das Quellmaterial zu schmelzen und dann zu verdampfen.

- E-Strahl-Verdampfung: Ein hochenergetischer Elektronenstrahl wird auf das Quellmaterial fokussiert, wodurch ein lokales Schmelzbad entsteht, das >2000°C erreichen kann.

In beiden Fällen wird die Substrattemperatur unabhängig geregelt und ist typischerweise viel niedriger als die Quellentemperatur, oft im Bereich von 100-400°C, um eine bessere Filmqualität zu fördern.

Kathodenlichtbogenabscheidung (Arc-PVD)

Arc-PVD verwendet einen Hochstrom-Lichtbogen, der sich über die Quelle bewegt und kleine, extrem heiße Stellen erzeugt, die das Material zu einem hochionisierten Plasma verdampfen.

Während der Lichtbogen selbst unglaublich heiß ist, überträgt der Gesamtprozess erhebliche Energie auf das Substrat. Die Substrattemperaturen liegen typischerweise im Bereich von 200-500°C, um Filmspannungen zu kontrollieren und das Wachstum sehr harter, dichter Beschichtungen wie Titannitrid (TiN) zu fördern.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur ist ein Balanceakt. Die ideale Temperatur aus rein physikalischer Sicht wird oft durch praktische Gegebenheiten eingeschränkt.

Die Substratbeschränkung

Dies ist die häufigste und kritischste Einschränkung. Das Substrat bestimmt die maximal zulässige Temperatur. Man kann ein Polymersubstrat einfach nicht auf 500°C erhitzen, ohne es zu schmelzen oder zu verformen. Die PVD-Prozessparameter müssen an das angepasst werden, was das Substrat verträgt.

Leistung vs. Kosten

Das Erreichen und Aufrechterhalten hoher Temperaturen in einer Vakuumkammer erfordert komplexere Hardware, längere Zykluszeiten (zum Heizen und Kühlen) und einen höheren Energieverbrauch. Ein Niedertemperaturprozess ist fast immer schneller und kostengünstiger, wenn er die Leistungsanforderungen erfüllen kann.

Thermische Spannung und Haftung

Während höhere Temperaturen die atomare Bindung und Haftung verbessern, können sie auch Probleme verursachen. Wenn Beschichtung und Substrat unterschiedliche Wärmeausdehnungskoeffizienten aufweisen, kann sich beim Abkühlen des Teils eine erhebliche Spannung aufbauen, die möglicherweise zu Filmrissen oder Delamination führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur wird durch Ihr Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien (wie Kunststoffe oder Elektronik) liegt: Ihre beste Wahl ist ein Niedertemperaturprozess wie das Magnetron-Sputtern, bei dem die Substratheizung minimiert oder eliminiert werden kann.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Dichte (für Werkzeuge oder Verschleißteile) liegt: Sie sollten einen energiereicheren Prozess wie Arc-PVD oder beheiztes Sputtern/Verdampfen verwenden, vorausgesetzt, Ihr Substrat ist ein robustes Material wie Stahl oder Keramik, das Temperaturen von 300-500°C verträgt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner dekorativer oder optischer Filme auf Glas oder Metall liegt: Thermische oder E-Strahl-Verdampfung mit moderater Substratheizung (100-300°C) bietet ein hervorragendes Gleichgewicht zwischen Qualität und Kontrolle.

Letztendlich ist die Temperatur bei PVD kein Nebenprodukt; sie ist ein aktives und leistungsstarkes Werkzeug, das Sie einsetzen müssen, um die präzisen Filmeigenschaften zu entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| PVD-Technik | Typischer Substrattemperaturbereich | Hauptmerkmale |

|---|---|---|

| Sputtern | Nahe Raumtemperatur bis 500°C | Niedertemperaturprozess; ideal für wärmeempfindliche Substrate wie Kunststoffe. |

| Thermische/E-Strahl-Verdampfung | 100°C bis 400°C | Hohe Quellentemperatur (>1000°C); hervorragend für hochreine dekorative/optische Filme. |

| Kathodenlichtbogenabscheidung | 200°C bis 500°C | Hochenergieprozess; erzeugt sehr harte, dichte Beschichtungen wie TiN. |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu entwickeln?

Die optimale PVD-Temperatur ist entscheidend, um die Filmeigenschaften – wie Härte, Dichte und Haftung – zu erreichen, die Ihr Projekt erfordert. Bei KINTEK sind wir darauf spezialisiert, die präzise Laborausrüstung und den fachkundigen Support bereitzustellen, die erforderlich sind, um dieses Gleichgewicht zu meistern, egal ob Sie empfindliche Polymere oder Hochleistungswerkzeuge beschichten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen PVD-Lösung helfen. Kontaktieren Sie KINTEL noch heute, um Ihr spezifisches Substrat, Material und Ihre Leistungsziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur