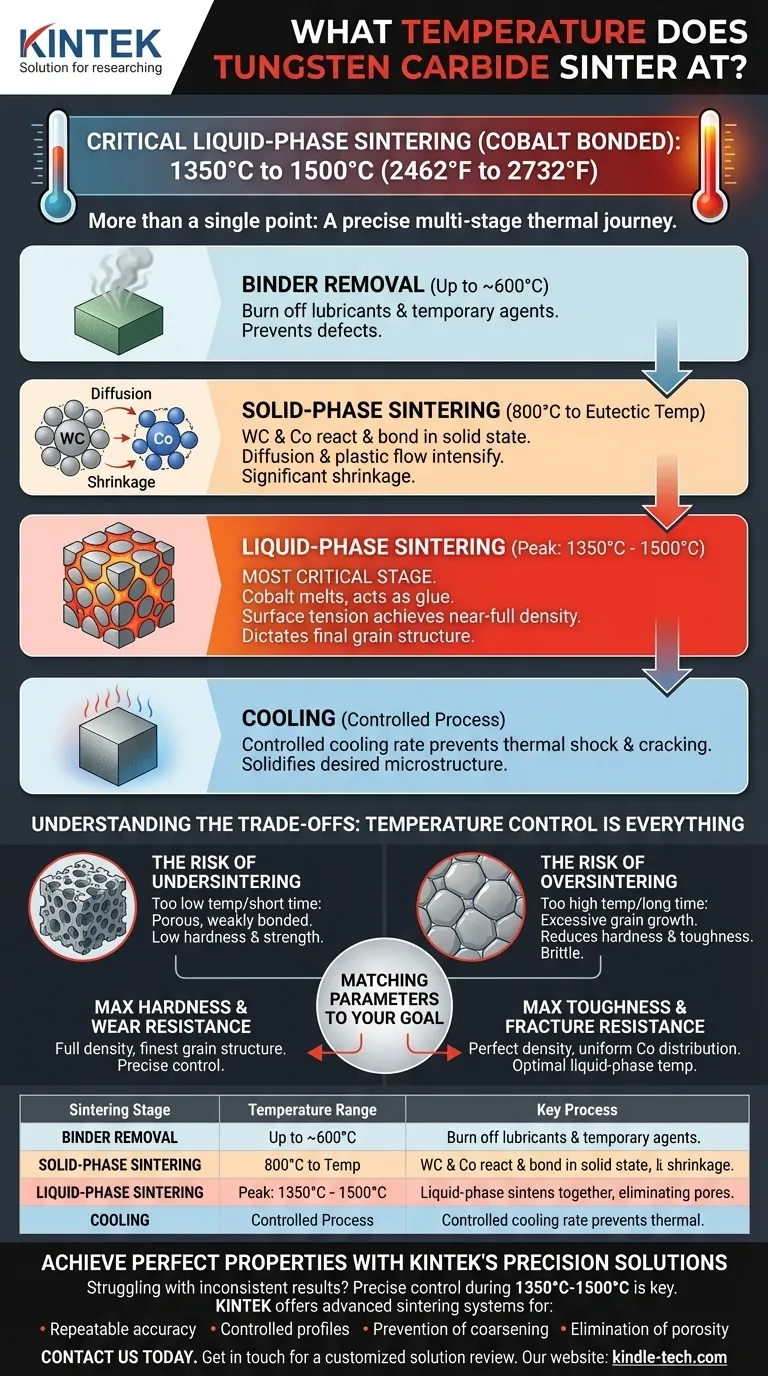

Bei Wolframkarbid, das mit Kobalt gebunden ist, findet das kritische Flüssigphasensintern bei einer Spitzentemperatur statt, die typischerweise zwischen 1350°C und 1500°C (2462°F und 2732°F) liegt. Dies ist kein einzelner Punkt, sondern der Höhepunkt eines sorgfältig kontrollierten Erhitzungsprozesses, bei dem das Kobaltbindemittel schmilzt und die Wolframkarbidkörner zu einer festen, dichten Masse verschmilzt.

Beim Sintern von Wolframkarbid geht es nicht darum, eine einzige Temperatur zu erreichen. Es ist ein präziser, mehrstufiger thermischer Prozess, bei dem die endgültigen Materialeigenschaften durch das Temperaturprofil bestimmt werden, insbesondere durch die Spitzentemperatur, die während der Flüssigphasenstufe erreicht wird.

Die vier Stufen des Wolframkarbid-Sinterns

Um zu verstehen, warum ein Temperaturbereich genauer ist als eine einzelne Zahl, müssen Sie den Weg verstehen, den das Material nimmt. Der Prozess wird typischerweise in vier verschiedene Stufen unterteilt, die jeweils in einem anderen Temperaturbereich ablaufen und einem einzigartigen Zweck dienen.

Stufe 1: Entfernung des Bindemittels (bis ca. 600°C)

Bevor das eigentliche Sintern beginnt, wird das verdichtete Rohmaterial (genannt „Grünling“) sanft erhitzt.

In dieser Anfangsphase werden alle Pressschmierstoffe oder temporären Formungshilfsmittel, die zur Formgebung des Teils verwendet wurden, ausgebrannt. Dieser Schritt ist entscheidend, um Defekte im Endprodukt zu verhindern.

Stufe 2: Festphasensintern (800°C bis eutektische Temperatur)

Wenn die Temperatur über 800°C steigt, beginnen die Wolframkarbid (WC)-Körner und Kobalt (Co)-Partikel zu reagieren und zu binden, während sie sich noch im festen Zustand befinden.

Während dieser Phase nehmen die Diffusion und der plastische Fluss zu. Das Teil schrumpft erheblich, da sich die Partikel neu anordnen und enger zusammenlagern, aber es ist noch keine Schmelze aufgetreten.

Das Ende dieser Stufe wird durch die eutektische Temperatur definiert, die niedrigste Temperatur, bei der die Kobaltbindemittellegierung zu schmelzen beginnen kann.

Stufe 3: Flüssigphasensintern (Spitzentemperatur: 1350°C - 1500°C)

Dies ist die kritischste Stufe. Die Ofentemperatur wird über den eutektischen Punkt erhöht, wodurch das Kobaltbindemittel schmilzt und flüssig wird.

Dieses flüssige Kobalt wirkt wie ein starker Klebstoff. Durch die Oberflächenspannung zieht es die festen Wolframkarbidkörner fest zusammen, beseitigt die verbleibenden Poren und erreicht eine nahezu vollständige Dichte. Die genaue Spitzentemperatur und die dort verbrachte Zeit bestimmen die endgültige Kornstruktur.

Stufe 4: Abkühlung

Die letzte Stufe ist ein kontrollierter Abkühlprozess. Die Abkühlrate wird sorgfältig gesteuert, um einen thermischen Schock, der zu Rissen führen könnte, zu verhindern und die gewünschte Mikrostruktur des fertigen Hartmetallteils zu verfestigen.

Die Abwägungen verstehen: Temperaturkontrolle ist alles

Das Erreichen der korrekten Sinterspitzentemperatur ist ein Balanceakt. Geringfügige Abweichungen können erhebliche Auswirkungen auf die Leistung des Endmaterials haben.

Das Risiko des Untersinterns

Wenn die Spitzentemperatur zu niedrig ist oder die Haltezeit zu kurz, schmilzt das Kobaltbindemittel möglicherweise nicht vollständig oder verteilt sich nicht gleichmäßig.

Dies führt zu einem porösen und schwach gebundenen Material. Das Teil wird nicht die erforderliche Härte, Festigkeit und Verschleißfestigkeit aufweisen.

Das Risiko des Übersinterns

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, werden die Wolframkarbidkörner übermäßig groß.

Obwohl das Teil vollständig dicht ist, verringert diese grobe Kornstruktur die Härte und Zähigkeit, was das Material spröder und weniger effektiv für anspruchsvolle Anwendungen macht.

Abstimmung der Sinterparameter auf Ihr Ziel

Das ideale Sinterprofil hängt direkt von den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Das Ziel ist es, eine vollständige Dichte mit der feinstmöglichen Kornstruktur zu erreichen, was eine präzise Kontrolle erfordert, um übermäßige Temperaturen oder Haltezeiten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Bruchfestigkeit liegt: Das Ziel ist ein perfekt dichtes Teil mit gleichmäßiger Kobaltverteilung, was das Erreichen der optimalen Flüssigphasentemperatur erfordert, um eine vollständige Porenbeseitigung zu gewährleisten.

Letztendlich geht es bei der Beherrschung des Wolframkarbid-Sinterns um die präzise und wiederholbare Kontrolle seiner gesamten thermischen Reise.

Zusammenfassungstabelle:

| Sinterstufe | Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Entfernung des Bindemittels | Bis ca. 600°C | Ausbrennen von Schmierstoffen/Formungshilfsmitteln |

| Festphasensintern | 800°C bis eutektische Temp. | WC/Co-Diffusion & Partikelbindung |

| Flüssigphasensintern | 1350°C - 1500°C | Kobalt schmilzt, verdichtet WC-Körner |

| Kontrolliertes Abkühlen | Allmähliche Abnahme | Verfestigung der Mikrostruktur, Vermeidung von Rissen |

Perfekte Wolframkarbid-Eigenschaften mit den Präzisionssinterlösungen von KINTEK erreichen

Haben Sie Probleme mit porösen, spröden oder inkonsistenten Wolframkarbidergebnissen? Der Unterschied zwischen überlegener Leistung und Produktversagen liegt in der präzisen Temperaturkontrolle während der Flüssigphasensinterstufe bei 1350°C-1500°C.

KINTEK ist spezialisiert auf Labor-Sinteranlagen und Verbrauchsmaterialien, die genau die thermischen Profile liefern, die für Ihre spezifische Anwendung erforderlich sind – ob Sie maximale Härte für Verschleißfestigkeit oder optimale Zähigkeit für Bruchfestigkeit benötigen.

Unsere fortschrittlichen Sinteranlagen bieten:

- Wiederholbare Temperaturgenauigkeit innerhalb kritischer Flüssigphasenbereiche

- Kontrollierte mehrstufige Heizprofile für vollständige Verdichtung

- Vermeidung von Kornvergröberung, die die Materialhärte reduziert

- Beseitigung von Porosität, die Endprodukte schwächt

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Sinterexpertise von KINTEK Ihnen helfen kann, konsistente, hochleistungsfähige Wolframkarbidkomponenten zu erzielen. Nehmen Sie Kontakt mit unseren Experten auf für eine individuelle Lösungsevaluierung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Wie trägt ein Hochtemperatur-Muffelofen zur Stabilität des UIO-66-Katalysators bei? Gewährleistung präziser MOF-Struktureinheit

- Welche Auswirkungen hat das Härten auf die mechanischen Eigenschaften? Ein Leitfaden zu Festigkeit vs. Zähigkeit

- Was ist die Bedeutung von Leckagen in einem Vakuumsystem? Verhindern Sie Kontamination und Prozessausfälle

- Wie hoch ist der Temperaturbereich für das Sintern? Ein Leitfaden zur 0,6-0,8 Tm-Regel für festere Werkstoffe

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Wie hoch ist die Temperatur eines Vakuumlöt-Ofens? Schlüsselkennzahlen für das präzise Fügen