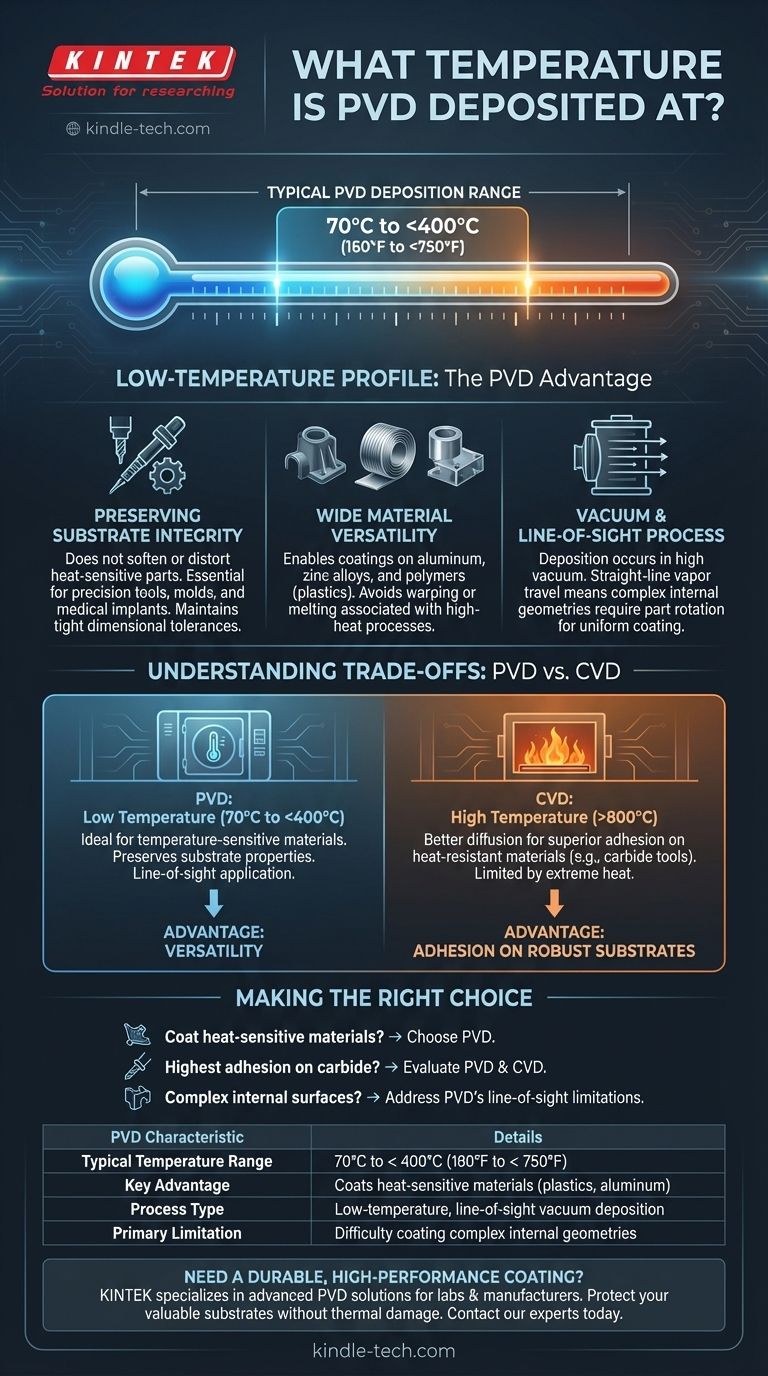

Die Abscheidungstemperatur für die physikalische Gasphasenabscheidung (PVD) liegt typischerweise in einem Bereich von 70 °C bis knapp unter 400 °C (ungefähr 160 °F bis 750 °F). Dieses relativ niedrige Temperaturprofil ist ein definierendes Merkmal des PVD-Verfahrens und macht es außergewöhnlich vielseitig für eine breite Palette von Materialien.

PVD ist im Grunde ein Niedertemperatur-Vakuumabscheidungsverfahren, das auf „Sichtverbindung“ basiert. Sein Hauptvorteil ist die Fähigkeit, Hochleistungsbeschichtungen auf wärmeempfindliche Materialien wie Kunststoffe und bestimmte Metalllegierungen aufzutragen, ohne deren Grundeigenschaften zu verändern.

Warum der Temperaturbereich von PVD ein entscheidender Vorteil ist

Die Betriebstemperatur eines Beschichtungsverfahrens ist nicht nur ein technisches Detail; sie ist ein Hauptfaktor, der bestimmt, welche Materialien erfolgreich beschichtet werden können. Die Niedertemperaturnatur von PVD eröffnet mehrere wichtige Vorteile.

Erhaltung der Substratintegrität

Da PVD deutlich unter den Temper- oder Ausheiltemperaturen der meisten Metalle arbeitet, wird das darunter liegende Teil nicht erweicht, verformt oder seine Mikrostruktur verändert. Dies ist entscheidend für Bauteile mit engen Toleranzen, wie Präzisionswerkzeuge, Formen und medizinische Implantate.

Ermöglichung einer breiten Materialpalette

Das Verfahren beschränkt sich nicht auf hochfeste Stähle. Das schonende Temperaturprofil von PVD macht es zur bevorzugten Lösung für das Auftragen langlebiger oder dekorativer Beschichtungen auf Materialien, die durch höhere Hitze beschädigt würden.

Dazu gehören gängige Konstruktionsmaterialien wie Aluminium, Zinklegierungen und sogar Polymere (Kunststoffe), die sich bei anderen Hochtemperaturverfahren verziehen oder schmelzen würden.

Verständnis der Prozessumgebung

PVD findet in einer Hochvakuumkammer statt. Das abzuscheidende Material wird durch eine physikalische Methode (wie Sputtern mit Ionen oder Verdampfen mit Hitze) in Dampf umgewandelt und legt einen geraden Weg zurück, um das Zielteil zu beschichten.

Die Kammertemperatur wird präzise gesteuert, nicht um eine chemische Reaktion hervorzurufen, sondern um die endgültige Struktur, Dichte und Haftung der Beschichtung zu beeinflussen. Dies ist ein fundamentaler Unterschied zu Hochtemperaturverfahren wie der chemischen Gasphasenabscheidung (CVD).

Die Kompromisse verstehen

Kein einzelnes Verfahren ist für jede Anwendung perfekt. Das Verständnis der Einschränkungen von PVD im Kontext seiner Temperatur liefert ein vollständiges Bild.

PVD im Vergleich zu Hochtemperatur-CVD

Während die niedrige Temperatur von PVD ein signifikanter Vorteil für die Vielseitigkeit ist, arbeitet ein Verfahren wie CVD bei viel höheren Temperaturen (oft >800 °C). Diese extreme Hitze kann eine bessere Diffusion der Beschichtung in das Substrat fördern, was manchmal zu einer überlegenen Haftung für sehr spezifische Anwendungen führt, wie z. B. Beschichtungen auf Hartmetall-Schneidwerkzeugen.

Dieser Vorteil geht jedoch mit der Einschränkung einher, dass nur Materialien verwendet werden können, die dieser extremen Hitze standhalten.

Die „Sichtverbindungs“-Einschränkung

PVD ist ein „Sichtverbindungs“-Verfahren. Der Beschichtungsdampf bewegt sich auf einem geraden Weg von der Quelle zum Substrat. Das bedeutet, dass komplexe innere Geometrien oder tiefe, enge Bohrungen ohne komplexe Teilerotation und Vorrichtung nur schwer gleichmäßig zu beschichten sind.

Dies ist eine physikalische Einschränkung des Verfahrens, die von der Temperatur unabhängig ist, aber eine wichtige Überlegung bei der Auswahl von PVD für eine Komponente darstellt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Verwendung von PVD sollte auf Ihrem Substratmaterial und den funktionalen Anforderungen der Beschichtung basieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner niedrigen Abscheidungstemperatur die eindeutige Wahl, da es Kunststoffe, Aluminium und andere Legierungen vor Beschädigungen schützt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Haftung auf einem robusten Material (wie Hartmetall) liegt: Sie sollten sowohl PVD als auch Hochtemperatur-CVD bewerten, da CVD für Ihren Anwendungsfall spezifische Haftungsvorteile bieten kann.

- Wenn Ihr Teil komplexe, nicht sichtbare Oberflächen aufweist: Sie müssen eine Lösung entwickeln, um der Sichtverbindungs-Natur von PVD Rechnung zu tragen, was spezielle Vorrichtungen oder die Berücksichtigung eines alternativen Verfahrens ohne Sichtverbindung erfordern kann.

Indem Sie die Rolle der Temperatur verstehen, können Sie die richtige Beschichtungstechnologie effektiv auswählen, um Ihre genauen technischen Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| PVD-Merkmal | Details |

|---|---|

| Typischer Temperaturbereich | 70°C bis < 400°C (160°F bis < 750°F) |

| Hauptvorteil | Beschichtung wärmeempfindlicher Materialien (Kunststoffe, Aluminium) |

| Prozesstyp | Niedertemperatur-Vakuumabscheidung mit Sichtverbindung |

| Haupteinschränkung | Schwierigkeit bei der Beschichtung komplexer interner Geometrien |

Benötigen Sie eine langlebige Hochleistungsbeschichtung für Ihre wärmeempfindlichen Komponenten? KINTEK ist spezialisiert auf fortschrittliche PVD-Lösungen für Labore und Hersteller. Unsere Expertise stellt sicher, dass Ihre Kunststoffe, Aluminiumlegierungen und Präzisionsteile überlegene Beschichtungen ohne thermische Schäden erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Beschichtungsprozesse verbessern und Ihre wertvollen Substrate schützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen