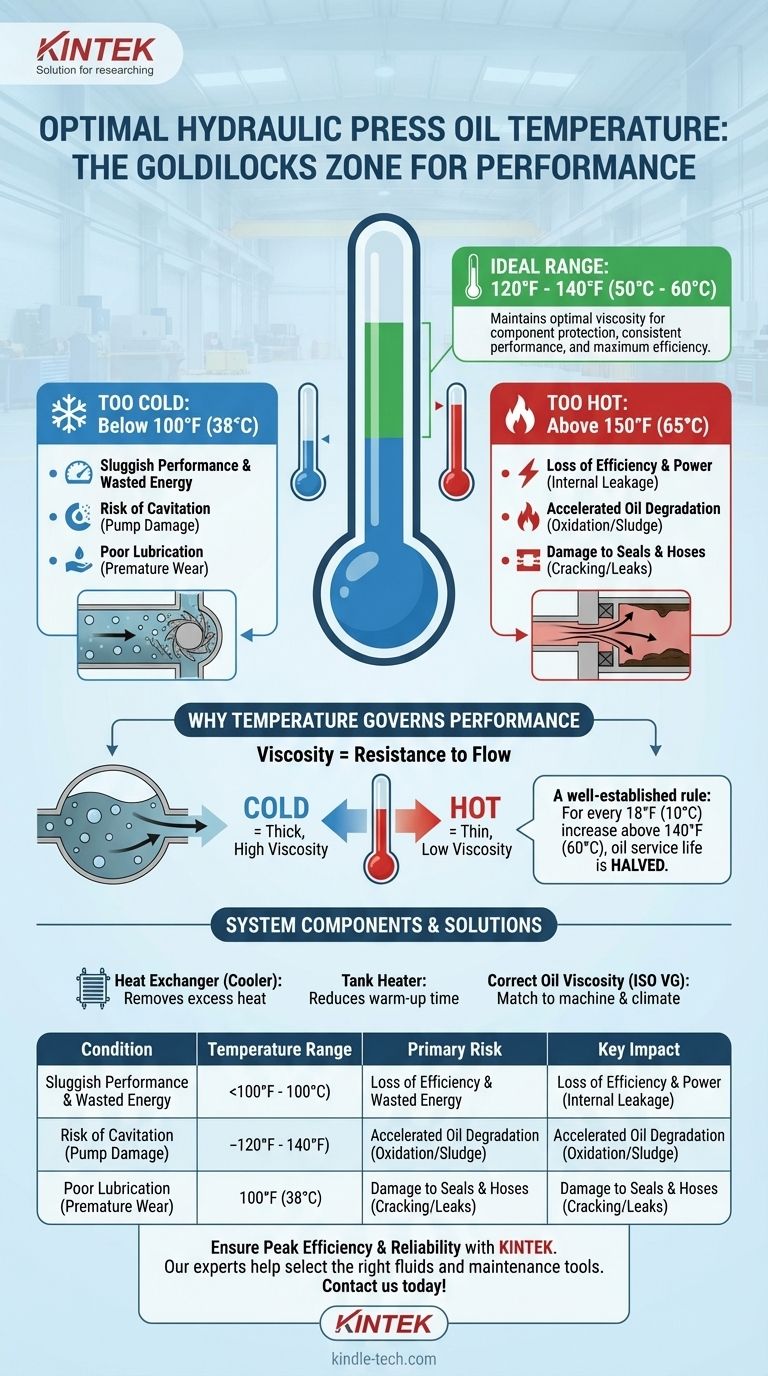

Für die meisten industriellen Hydraulikpressen liegt die ideale Betriebstemperatur des Öls zwischen 49°C und 60°C (120°F und 140°F). Dieser Bereich stellt sicher, dass das Öl seine optimale Viskosität beibehält, was der wichtigste Faktor für den Schutz der Komponenten, die Gewährleistung einer gleichbleibenden Leistung und die Maximierung der Effizienz Ihrer Maschine ist.

Die Aufrechterhaltung der korrekten Hydrauliköltemperatur bedeutet nicht, eine einzelne Zahl zu treffen; es geht darum, die Viskosität des Öls innerhalb des engen Bereichs zu halten, für den Ihr System ausgelegt wurde. Ein Betrieb außerhalb dieses Fensters, entweder zu heiß oder zu kalt, beeinträchtigt direkt Leistung, Effizienz und die Lebensdauer Ihrer Presse.

Warum die Temperatur die Hydraulikleistung bestimmt

Eine Hydraulikpresse arbeitet, indem sie Kraft durch eine inkompressible Flüssigkeit überträgt. Die Fähigkeit der Flüssigkeit, dies effizient und ohne Beschädigung der Maschinen zu tun, hängt fast ausschließlich von ihrer Temperatur ab.

Die entscheidende Rolle der Viskosität

Viskosität ist der Widerstand einer Flüssigkeit gegen das Fließen. Stellen Sie es sich als die "Dicke" des Öls vor.

Die Temperatur steuert direkt die Viskosität. Wenn Öl kalt ist, ist es dick und hat eine hohe Viskosität. Wenn es heiß ist, wird es dünn und hat eine niedrige Viskosität.

Die "Goldlöckchen-Zone" des Betriebs

Der Zieltemperaturbereich von 49°C - 60°C (120°F - 140°F) ist die "genau richtige" Zone für die meisten gängigen Hydrauliköle (z. B. ISO VG 32, 46, 68). In diesem Bereich ist das Öl dünn genug, um leicht zu fließen, aber dick genug, um richtig zu schmieren und abzudichten.

Die Gefahren des Betriebs bei zu niedriger Temperatur

Der Betrieb einer Presse mit Öl, das unter seinem idealen Bereich liegt, insbesondere unter 38°C (100°F), birgt erhebliche Risiken und Ineffizienz.

Träge Leistung und Energieverschwendung

Dickes, kaltes Öl ist für die Pumpe schwer zu bewegen. Dieser Widerstand führt dazu, dass die Presse langsam reagiert und der Motor der Pumpe deutlich mehr Strom ziehen muss, was Elektrizität verschwendet.

Das Risiko von Kavitation

Wenn die Pumpe Schwierigkeiten hat, dickes Öl anzusaugen, kann sich an ihrem Einlass ein Teilvakuum bilden. Dies führt dazu, dass gelöste Luft aus dem Öl gezogen wird und Dampfblasen entstehen. Wenn diese Blasen unter Druck in der Pumpe kollabieren, erzeugen sie einen starken Mikrostrahl, der kritische interne Komponenten erodiert und zerstört – ein Phänomen, das Kavitation genannt wird.

Schlechte Schmierung

Kaltes Öl fließt nicht leicht in die engen Spalte zwischen beweglichen Teilen. Diese Mangelschmierung führt zu vorzeitigem Verschleiß an Pumpen, Ventilen und Zylindern.

Die Gefahren des Betriebs bei zu hoher Temperatur

Überhitzung oder der Betrieb des Öls über 65°C (150°F) ist das häufigste und zerstörerischste temperaturbezogene Problem in Hydrauliksystemen.

Verlust an Effizienz und Leistung

Wenn das Öl zu heiß wird, sinkt seine Viskosität dramatisch. Dieses dünne Öl kann interne Dichtungen in Pumpen, Ventilen und Zylindern leicht umgehen. Diese interne Leckage bedeutet, dass ein Teil des Pumpenflusses verschwendet wird, was zu längeren Zykluszeiten und einer verminderten Fähigkeit zum Aufbau und Halten von Druck führt.

Beschleunigter Ölabbau

Hitze ist ein Katalysator für Oxidation, die primäre Art, wie Hydrauliköl abgebaut wird. Oxidation erzeugt Schlamm und Lack, die Filter verstopfen, Ventile verkleben und interne Oberflächen beschichten, wodurch der Fluss und die Wärmeableitung eingeschränkt werden.

Eine gut etablierte Regel besagt, dass für jede 10°C (18°F) Temperaturerhöhung über 60°C (140°F) die Lebensdauer des Öls halbiert wird.

Schäden an Dichtungen und Schläuchen

Hohe Temperaturen führen dazu, dass elastomere Dichtungen (O-Ringe, Dichtungen) hart und spröde werden. Dies führt zu Rissbildung und dauerhaften Leckagen, was zu kostspieligen Ausfallzeiten und Reparaturen führen kann.

Verständnis der Kompromisse und Systemkomponenten

Das Erreichen der richtigen Temperatur ist eine Funktion von Maschinendesign und Wartung. Kein System läuft zu 100 % effizient; die verschwendete Energie wird direkt in Wärme umgewandelt.

Die Aufgabe des Wärmetauschers

Nahezu alle Hydraulikpressen im Dauerbetrieb verfügen über einen Wärmetauscher (Kühler). Sein einziger Zweck ist es, die durch Systemineffizienzen erzeugte überschüssige Wärme abzuführen. Wenn Ihr System überhitzt, ist der Kühler die erste Stelle, die überprüft werden sollte. Er könnte für die Aufgabe unterdimensioniert sein, oder seine Lamellen könnten mit Schmutz verstopft sein, was eine ordnungsgemäße Luftzirkulation verhindert.

Auswahl der richtigen Ölviskosität

Die Viskositätsklasse des Öls (ISO VG) muss auf die Anforderungen Ihrer Maschine und Ihr Umgebungsklima abgestimmt sein. Die Verwendung eines Öls, das für Ihre Betriebsbedingungen zu dick oder zu dünn ist, macht es unmöglich, die richtige Viskosität bei der Zieltemperatur aufrechtzuerhalten. Konsultieren Sie immer die Empfehlung des Pressenherstellers.

Die richtige Wahl für Ihren Betrieb treffen

Verwenden Sie die Temperaturanzeige Ihres Systems als primäres Diagnosewerkzeug. Sie bietet ein Echtzeitfenster in den Zustand und die Effizienz Ihrer Presse.

- Wenn Sie beim Start einen langsamen, trägen Betrieb feststellen: Ihr Öl ist wahrscheinlich zu kalt. Prüfen Sie, ob für Ihr Klima eine Tankheizung erforderlich ist, um die Aufwärmzeit zu verkürzen und Schäden durch Kaltstarts zu vermeiden.

- Wenn Sie nach einer Weile des Maschinenbetriebs einen Geschwindigkeits- oder Kraftverlust bemerken: Ihr Öl überhitzt. Überprüfen Sie sofort Ihren Wärmetauscher auf Verstopfungen und stellen Sie sicher, dass er ordnungsgemäß funktioniert.

- Für maximale Zuverlässigkeit und Komponentenlebensdauer: Machen Sie es zur Standardpraxis, die Temperatur zu überwachen und sicherzustellen, dass sie sich während des normalen Betriebs im Bereich von 49°C bis 60°C (120°F bis 140°F) stabilisiert.

Die Temperatur Ihres Hydrauliksystems nicht als Ziel, sondern als Vitalzeichen zu behandeln, ist der Schlüssel zur Gewährleistung seiner langfristigen Gesundheit und Zuverlässigkeit.

Zusammenfassungstabelle:

| Zustand | Temperaturbereich | Primäres Risiko | Wesentliche Auswirkung |

|---|---|---|---|

| Zu kalt | Unter 38°C (100°F) | Kavitation, Schlechte Schmierung | Langsamer Betrieb, Pumpenschäden, Verschleiß |

| Idealer Bereich | 49°C - 60°C (120°F - 140°F) | Optimale Viskosität | Effizienter Betrieb, Maximale Komponentenlebensdauer |

| Zu heiß | Über 65°C (150°F) | Öloxidation, Interne Leckage | Leistungsverlust, Dichtungsausfall, Schlammbildung |

Stellen Sie sicher, dass Ihre Hydraulikpresse mit höchster Effizienz und Zuverlässigkeit arbeitet.

Die Aufrechterhaltung der korrekten Öltemperatur ist entscheidend für den Schutz Ihrer Investition. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für industrielle Hydrauliksysteme. Unsere Experten können Ihnen helfen, die richtigen Flüssigkeiten und Wartungswerkzeuge auszuwählen, um Ihre Presse reibungslos im idealen Temperaturbereich zu halten und kostspielige Ausfallzeiten und Reparaturen zu vermeiden.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und wie wir die Leistung Ihrer Labor-Hydraulikpresse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Andere fragen auch

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie