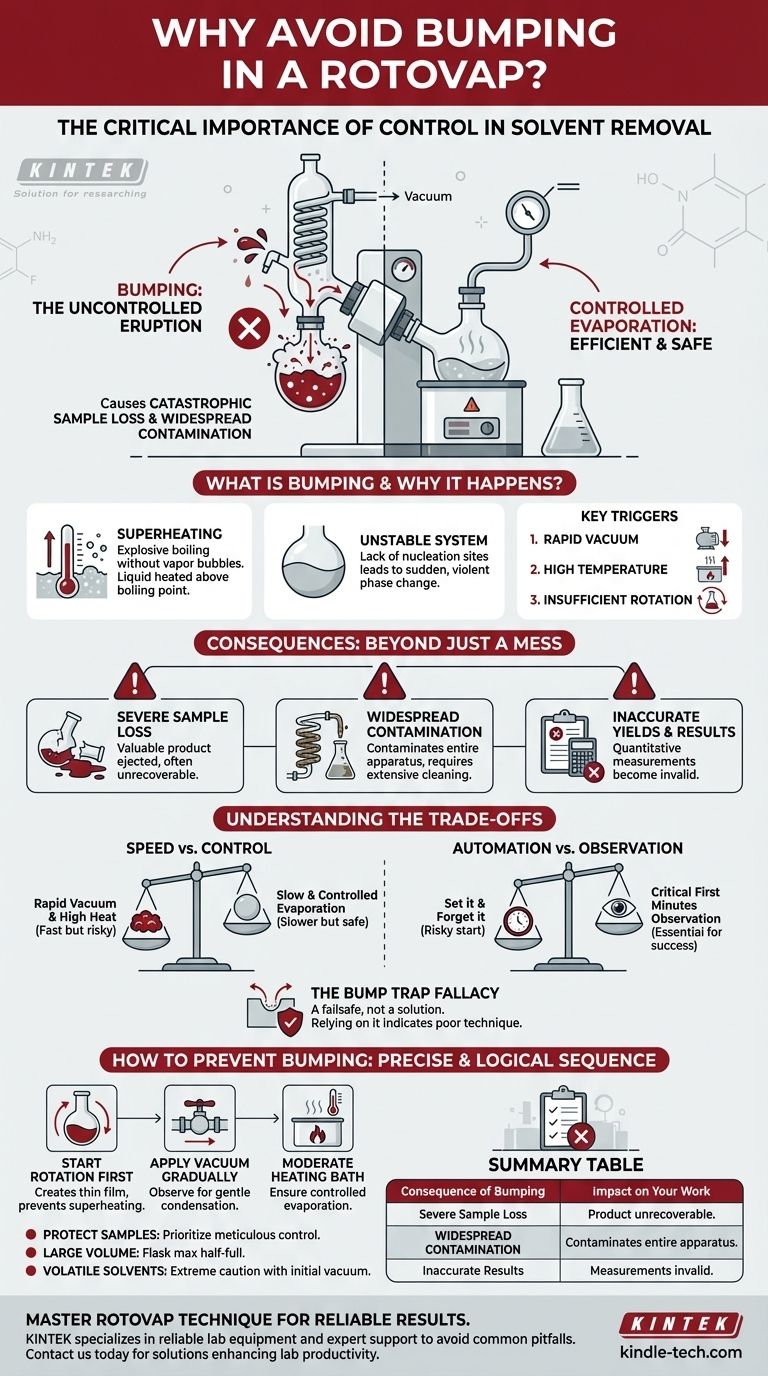

Kurz gesagt, Sie müssen das "Bumping" in einem Rotationsverdampfer vermeiden, da es zu katastrophalem Probenverlust führt und die gesamte Apparatur kontaminiert. Bumping ist der plötzliche, heftige Ausbruch Ihrer Lösung, der Ihr wertvolles Produkt aus dem Verdampfungskolben schleudert und es im Kondensator, im Auffangkolben und sogar im Vakuumsystem verteilt.

Das Kernproblem ist die Kontrolle. Bumping bedeutet einen Kontrollverlust über den Verdampfungsprozess und verwandelt eine sanfte Trennung in ein chaotisches Ereignis, das den eigentlichen Zweck der Verwendung eines Rotationsverdampfers untergräbt: die sorgfältige und effiziente Entfernung des Lösungsmittels.

Was ist "Bumping" und warum tritt es auf?

Um Bumping zu verhindern, müssen Sie zunächst seine physikalische Ursache verstehen. Es ist nicht einfach nur heftiges Sieden; es ist ein Symptom eines instabilen Systems.

Definition des Ausbruchs

Bumping ist das explosive Sieden einer Flüssigkeit, die über ihren Siedepunkt erhitzt wurde, ohne Dampfblasen zu bilden. Dieses Phänomen wird auch als Überhitzung bezeichnet.

Anstelle eines stetigen Stroms kleiner Blasen baut sich die Energie auf, bis sich plötzlich eine einzelne, große Blase oder einige massive Blasen bilden, die die umgebende Flüssigkeit mit erheblicher Kraft ausstoßen.

Die Physik des unkontrollierten Siedens

Normalerweise beginnt das Sieden an Keimbildungsstellen – winzigen Unebenheiten auf dem Glas oder Staubpartikeln, an denen sich Blasen bilden können.

Wenn eine Flüssigkeit unter Vakuum ohne diese Stellen (oder mit unzureichender Rührung) gleichmäßig erhitzt wird, kann sie überhitzen. Jede leichte Störung kann dann einen plötzlichen, heftigen Phasenübergang von flüssig zu gasförmig auslösen, der das "Bumping" verursacht.

Wichtige Auslöser für Bumping

Bumping wird fast immer durch unsachgemäße Technik verursacht. Die drei Hauptauslöser sind:

- Zu schnelles Anlegen des Vakuums: Dies führt zu einem plötzlichen, drastischen Abfall des Siedepunkts des Lösungsmittels, was zu sofortigem, explosivem Sieden führt.

- Temperatur ist zu hoch: Wenn das Heizbad im Verhältnis zum Systemdruck übermäßig heiß ist, kann die Flüssigkeit leicht überhitzen.

- Unzureichende oder keine Rotation: Die Rotation erzeugt kontinuierlich einen dünnen Film der Flüssigkeit an der Kolbenwand. Dies erhöht die Oberfläche für eine gleichmäßige Verdampfung und verhindert lokales Überhitzen.

Die Folgen: Mehr als nur eine Sauerei

Bumping ist nicht nur eine Unannehmlichkeit; es kann Ihr gesamtes Experiment ungültig machen und Stunden an Reinigungsarbeit verursachen.

Schwerwiegender Probenverlust

Dies ist die unmittelbarste und schmerzhafteste Folge. Ihr sorgfältig synthetisiertes oder extrahiertes Produkt wird physisch aus dem Kolben geschleudert. In vielen Fällen ist dieser Verlust nicht wiederherstellbar.

Weitreichende Kontamination

Die hochgeschleuderte Lösung gelangt in den Dampfkanal und spült die Kondensatorschlangen herunter. Sie kontaminiert den Auffangkolben (Destillat) und kann sogar in die Vakuumleitungen und die Pumpe gesaugt werden.

Dies erfordert eine vollständige Demontage und Reinigung der Rotationsverdampfer-Glaswaren, was erhebliche Zeit verschwendet und potenzielle Kreuzkontaminationen für zukünftige Experimente mit sich bringt.

Ungenauige Ausbeuten und Ergebnisse

Selbst wenn Sie etwas Material zurückgewinnen, können Sie Ihren Ergebnissen nicht mehr vertrauen. Jede quantitative Messung, wie z.B. die Berechnung der Endausbeute einer Reaktion, wird nach einem signifikanten Bumping-Ereignis bedeutungslos.

Die Kompromisse verstehen

Effizientes Rotationsverdampfen ist ein Balanceakt. Das Verständnis der Kompromisse hilft Ihnen, Probleme zu diagnostizieren, bevor sie auftreten.

Geschwindigkeit vs. Kontrolle

Der häufigste Fehler ist, Kontrolle für Geschwindigkeit zu opfern. Ein sehr tiefes Vakuum und hohe Hitze scheinen der schnellste Weg zu sein, Lösungsmittel zu entfernen, aber es ist das Hauptrezept für Bumping. Eine langsame, kontrollierte Verdampfung ist fast immer schneller als ein fehlgeschlagener Versuch, der einen vollständigen Neustart erfordert.

Automatisierung vs. Beobachtung

Moderne Rotationsverdampfer verfügen über automatische Steuerungen, aber Sie sollten am Anfang niemals "einstellen und vergessen". Die ersten Minuten sind entscheidend. Sie müssen das System beobachten, während das Vakuum angelegt wird, um den "Sweet Spot" zu finden, an dem das Lösungsmittel sanft zurückfließt, ohne das Risiko des Bumpings.

Der Irrglaube an die Bump-Falle

Die Verwendung einer Bump-Falle zwischen Kolben und Dampfkanal ist eine wesentliche Sicherheitsmaßnahme, wie ein Sicherheitsgurt. Sich darauf zu verlassen, ist jedoch ein Zeichen schlechter Technik. Wenn Sie Ihr Produkt regelmäßig in der Bump-Falle finden, kontrollieren Sie die Verdampfung nicht richtig. Es ist ein Notfallmechanismus, keine Lösung.

Wie Sie dies auf Ihr Projekt anwenden können

Der Schlüssel zur Vermeidung von Bumping liegt in der Einhaltung einer präzisen und logischen Abfolge von Operationen. Stellen Sie es sich vor, als würden Sie die Beziehung zwischen Rotation, Druck und Temperatur steuern.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer wertvollen Probe liegt: Priorisieren Sie eine sorgfältige Kontrolle, indem Sie zuerst die Rotation starten, dann das Vakuum sehr allmählich anlegen, bis Sie eine sanfte Kondensation sehen, und erst dann den Kolben in ein mäßig beheiztes Bad absenken.

- Wenn Ihr Hauptaugenmerk auf der sicheren Entfernung eines großen Lösungsmittelvolumens liegt: Stellen Sie sicher, dass Ihr Kolben niemals mehr als halb voll ist, um die Oberfläche zu maximieren und Spritzer zu vermeiden, was eine kontrollierte Verdampfung erleichtert.

- Wenn Sie mit einem sehr flüchtigen (niedrig siedenden) Lösungsmittel arbeiten: Seien Sie äußerst vorsichtig mit dem anfänglichen Vakuum, da das Lösungsmittel selbst bei Raumtemperatur heftig sieden kann, bevor Sie externe Wärme zuführen.

Die Beherrschung dieser Prinzipien verwandelt den Rotationsverdampfer von einer Quelle der Angst in ein präzises und zuverlässiges Werkzeug für Ihre Arbeit.

Zusammenfassungstabelle:

| Folge des Bumpings | Auswirkung auf Ihre Arbeit |

|---|---|

| Schwerwiegender Probenverlust | Produkt wird aus dem Kolben geschleudert, oft nicht wiederherstellbar. |

| Weitreichende Kontamination | Lösung kontaminiert Kondensator, Auffangkolben und Vakuumleitungen. |

| Ungenauige Ergebnisse | Quantitative Messungen wie die Endausbeute werden ungültig und unzuverlässig. |

Schützen Sie Ihre wertvollen Proben und sichern Sie zuverlässige Ergebnisse

Die Beherrschung der Rotationsverdampfer-Technik ist entscheidend für eine effiziente und sichere Lösungsmittelentfernung. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und fachkundiger Unterstützung, um Ihnen zu helfen, häufige Fallstricke wie Bumping zu vermeiden. Unser Sortiment an Rotationsverdampfern und Verbrauchsmaterialien ist für präzise Kontrolle konzipiert und hilft Ihnen, konsistente, qualitativ hochwertige Ergebnisse in Ihren Laborabläufen zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsbedürfnisse zu besprechen und herauszufinden, wie unsere Lösungen die Produktivität und Präzision Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Verdampfungsschale für organische Substanz

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie lange dauert es, bis THC verdampft? Die wahre Wissenschaft hinter dem Potenzverlust

- Was ist die Delta-20-Regel der Verdunstung? Sicher und effektiv sprühen lernen

- Welche 5 Faktoren beeinflussen die Verdunstungsrate? Meistern Sie den Prozess für Ihr Labor

- Welche Analysegeräte werden im Labor eingesetzt? Wählen Sie das richtige Werkzeug für die Anforderungen Ihres Labors

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate