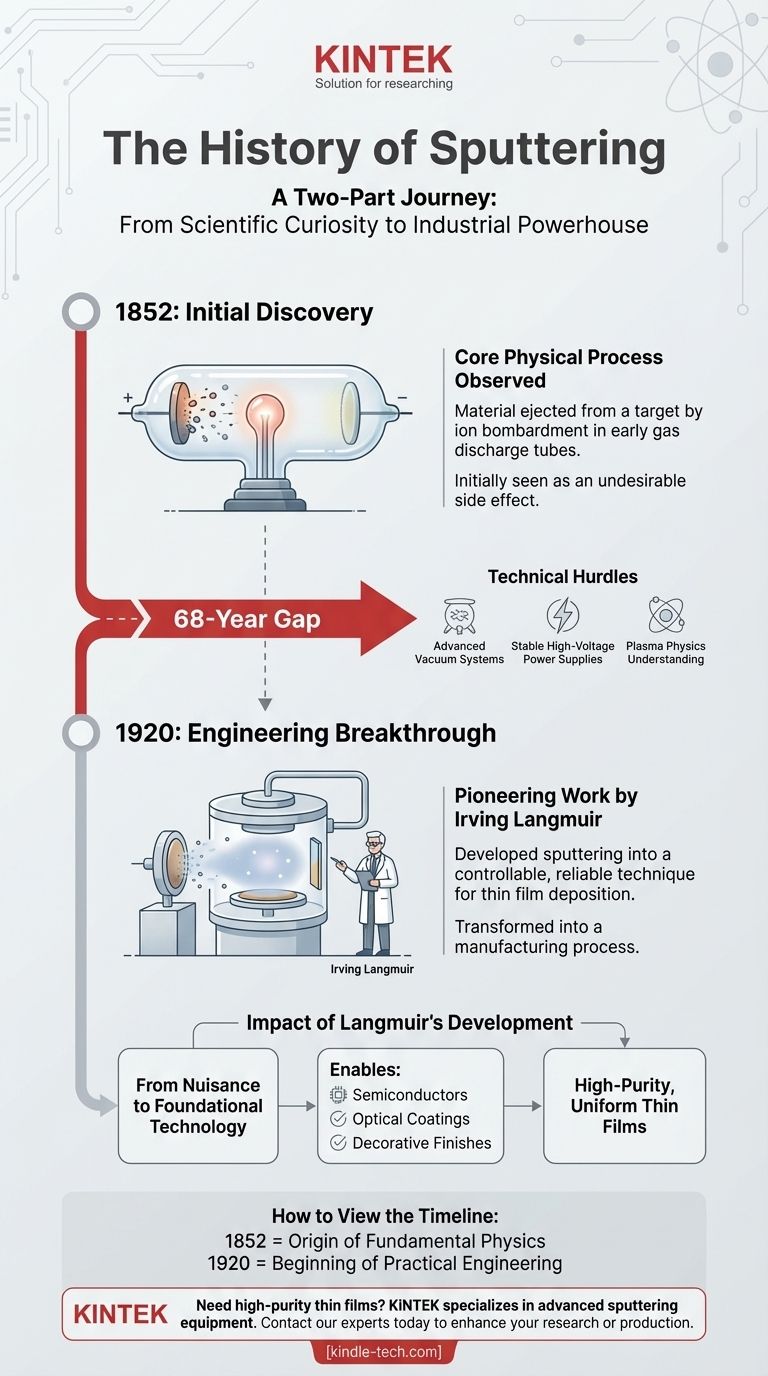

Die Erfindung des Sputterns lässt sich am besten als eine zweigeteilte Geschichte verstehen. Der grundlegende physikalische Mechanismus wurde erstmals 1852 entdeckt, aber erst durch die Arbeit von Irving Langmuir im Jahr 1920 wurde es zu einer praktischen Technik für die Abscheidung dünner Schichten entwickelt. Diese Unterscheidung trennt die wissenschaftliche Beobachtung von der technischen Innovation.

Die Geschichte des Sputterns verdeutlicht einen entscheidenden Unterschied in der Technologie: Die anfängliche Entdeckung eines physikalischen Phänomens ist oft durch Jahrzehnte von der Ingenieursarbeit getrennt, die erforderlich ist, um es in einen zuverlässigen, steuerbaren Prozess umzuwandeln.

Die zweigeteilte Geschichte des Sputterns

Um die Zeitachse zu verstehen, muss der Moment, in dem der Effekt erstmals beobachtet wurde, von dem Moment getrennt werden, in dem er für einen bestimmten Zweck nutzbar gemacht wurde.

Die anfängliche Entdeckung (1852)

Der Kernprozess des Sputterns – bei dem Atome aufgrund des Beschusses durch energiereiche Ionen aus einem festen Targetmaterial herausgeschlagen werden – wurde erstmals 1852 beobachtet.

Diese Entdeckung war ein Nebenprodukt früher Experimente mit Gasentladungen in Vakuumröhren. Wissenschaftler bemerkten, dass Material von der Kathode (der negativen Elektrode) abgetragen und an anderer Stelle in der Röhre abgelagert wurde, aber zunächst wurde dies als unerwünschter Nebeneffekt betrachtet.

Der technische Durchbruch (1920)

Es dauerte 68 Jahre, bis das Phänomen gezielt zu einer nützlichen Technologie weiterentwickelt wurde. Im Jahr 1920 entwickelte der wegweisende Chemiker und Physiker Irving Langmuir das Sputtern als kontrollierte Methode zur Abscheidung dünner Schichten.

Langmuirs Arbeit markierte die eigentliche Erfindung der Sputterabscheidung als Fertigungsprozess. Er legte die Prinzipien fest, um mithilfe eines Plasmas einen kontrollierten Ionenbeschuss zu erzeugen, was die präzise und gleichmäßige Beschichtung eines Substrats mit Material aus einem Target ermöglichte.

Von der wissenschaftlichen Kuriosität zum industriellen Prozess

Die lange Lücke zwischen der Entdeckung des Sputtereffekts und seiner Anwendung als Abscheidungswerkzeug unterstreicht die erheblichen technischen Hürden, die überwunden werden mussten.

Warum die 68-jährige Lücke?

Die anfängliche Beobachtung im Jahr 1852 war genau das – eine Beobachtung. Sie in einen wiederholbaren, industriellen Prozess umzuwandeln, erforderte Fortschritte in mehreren parallelen Technologien.

Dazu gehörten die Entwicklung weitaus fortschrittlicherer Vakuumsysteme zur Kontrolle der Reinheit der Umgebung, hochstabiler Hochspannungsnetzteile zur Aufrechterhaltung eines konstanten Plasmas und ein tieferes theoretisches Verständnis der Plasmaphysik.

Die Auswirkungen von Langmuirs Entwicklung

Langmuirs Arbeit verwandelte das Sputtern von einer Unannehmlichkeit in eine grundlegende Technologie. Durch die Schaffung eines kontrollierbaren Prozesses ermöglichte er die Abscheidung dünner, hochreiner Schichten mit ausgezeichneter Haftung und Gleichmäßigkeit.

Dieser Durchbruch legte den Grundstein für unzählige moderne Anwendungen, von der Herstellung der mikroskopischen Schaltkreise in Halbleitern bis hin zur Anbringung von Antireflexbeschichtungen auf optischen Linsen und dauerhaften dekorativen Oberflächen auf Konsumgütern.

Wie man die Zeitleiste des Sputterns betrachtet

Um die Erfindung richtig einzuordnen, berücksichtigen Sie das Ziel Ihrer Anfrage.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenphysik liegt: Die Entdeckung von 1852 markiert den Ursprungspunkt für das Verständnis der Kernwissenschaft der Ion-Festkörper-Wechselwirkungen.

- Wenn Ihr Hauptaugenmerk auf Fertigung und Technologie liegt: Die Entwicklung von Langmuir im Jahr 1920 ist der wahre Beginn der Sputterabscheidung als praktisches Ingenieurverfahren.

Letztendlich ist die Wertschätzung beider Meilensteine der Schlüssel zum Verständnis des gesamten Weges dieser kritischen Technologie von einer Laborneugierde zu einem industriellen Kraftpaket.

Zusammenfassungstabelle:

| Jahr | Ereignis | Schlüsselfigur/Kontext |

|---|---|---|

| 1852 | Erste Entdeckung | Beobachtet als Erosion in Gasentladungsröhren |

| 1920 | Technischer Durchbruch | Irving Langmuir entwickelte die kontrollierte Abscheidung |

Benötigen Sie hochreine Dünnschichten für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien und bietet die zuverlässigen, kontrollierbaren Abscheidungsprozesse, auf die Industrien angewiesen sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung oder Produktionslinie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur