Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) wird verwendet, um Hochleistungs-Dünnschichtbeschichtungen auf eine Vielzahl von Produkten aufzubringen. Ihre Anwendungen reichen von Dekorationsartikeln wie Schmuck und Küchenarmaturen bis hin zu Hightech-Komponenten wie Halbleiterbauelementen, Luft- und Raumfahrtteilen und langlebigen Schneidwerkzeugen.

Der Hauptzweck von PVD liegt nicht im spezifischen zu beschichtenden Gegenstand, sondern in der grundlegenden Veränderung der Oberflächeneigenschaften des Grundmaterials. Es ermöglicht Herstellern, neue Eigenschaften wie überragende Härte, Korrosionsbeständigkeit oder spezifische optische Qualitäten auf ein Substrat zu übertragen.

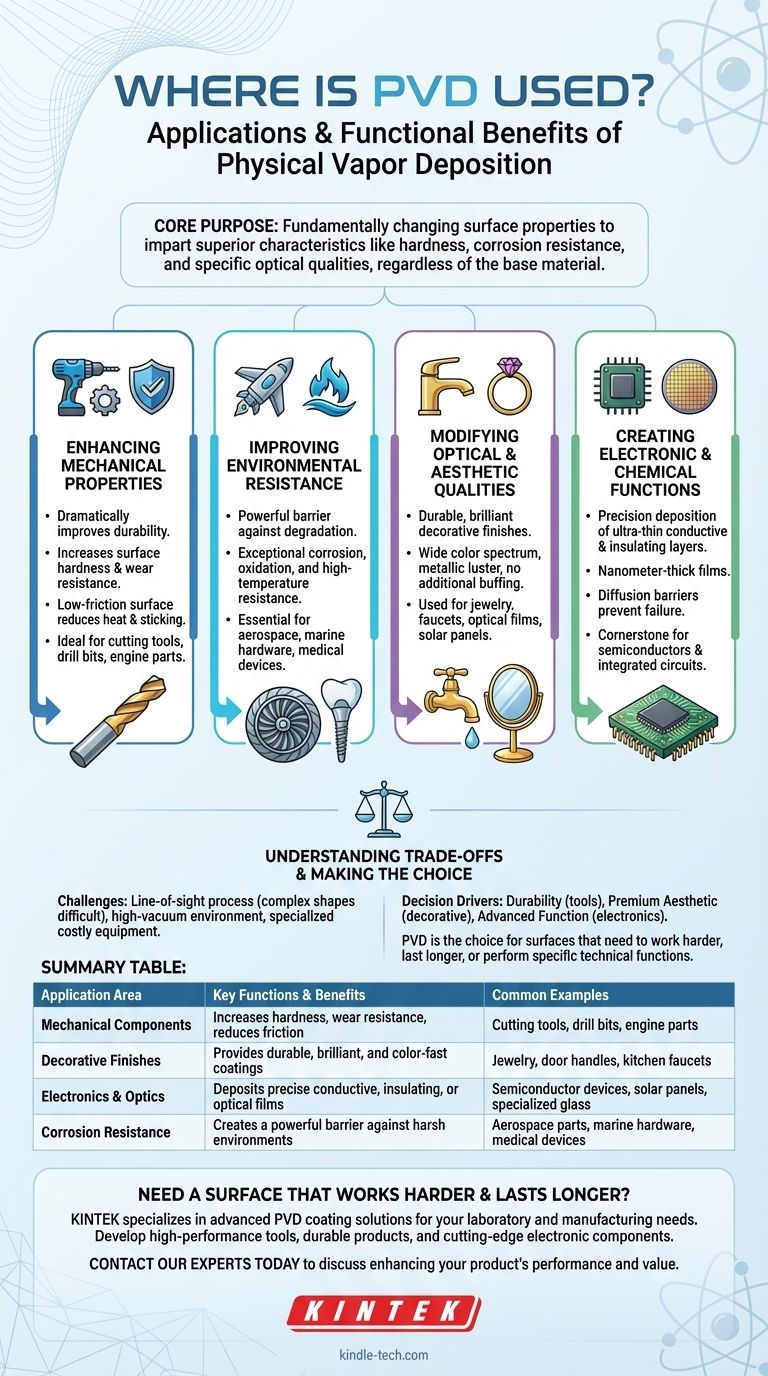

Die funktionalen Vorteile von PVD-Beschichtungen

PVD wird gewählt, wenn die Oberfläche eines Objekts eine bessere Leistung erbringen muss, als es das darunterliegende Material zulässt. Die Technologie zeichnet sich durch das Abscheiden ultradünner, hochhaftender Filme aus, die spezifische funktionale Vorteile bieten.

Verbesserung der mechanischen Eigenschaften

Eine der häufigsten Anwendungen für PVD ist die drastische Verbesserung der Haltbarkeit von Werkzeugen und Komponenten.

Durch das Aufbringen von Beschichtungen wie Titannitrid (TiN) kann PVD die Oberflächenhärte und Verschleißfestigkeit eines Artikels erheblich steigern. Dies ist entscheidend für Metallbearbeitungswerkzeuge wie Bohrer und Fräser, da es deren Lebensdauer verlängert und die Leistung verbessert.

Diese Hartbeschichtungen erzeugen auch eine reibungsarme Oberfläche, die die Wärmeentwicklung reduziert und verhindert, dass Material während Hochgeschwindigkeitsvorgängen am Werkzeug haftet.

Verbesserung der Umweltbeständigkeit

PVD bietet eine starke Barriere gegen Umweltzerstörung.

Beschichtungen können so entwickelt werden, dass sie eine außergewöhnliche Korrosions- und Oxidationsbeständigkeit bieten. Dies macht PVD unerlässlich für Komponenten, die in rauen Umgebungen eingesetzt werden, wie z. B. Schiffsausrüstung, die Salzwasser ausgesetzt ist, oder Luft- und Raumfahrtteile, die extremen Temperaturschwankungen unterliegen.

Das Verfahren wird auch zur Herstellung von Filmen verwendet, die sehr beständig gegen hohe Temperaturen und Ablation sind, um kritische Komponenten in Motoren und anderen anspruchsvollen Anwendungen zu schützen.

Modifikation optischer und ästhetischer Qualitäten

PVD wird häufig verwendet, um langlebige und brillante dekorative Oberflächen zu erzeugen.

Es kann ein breites Farbspektrum auf Produkte wie Armaturen, Türgriffe und Schmuck aufbringen und bietet eine Oberfläche, die weitaus haltbarer ist als herkömmliche Beschichtungen. Ein entscheidender Vorteil ist, dass der PVD-Film die Textur des Substrats perfekt wiedergibt, was bedeutet, dass ein poliertes Teil einen brillanten metallischen Glanz ohne zusätzliches Polieren aufweist.

Über die Ästhetik hinaus wird PVD zur Herstellung von optischen Filmen verwendet. Dazu gehören reflektierende Beschichtungen für Spiegel und Glas sowie Filme für Dünnschicht-Solarzellen, die bestimmte Wellenlängen des Lichts absorbieren oder reflektieren sollen.

Erzeugung elektronischer und chemischer Funktionen

Die Präzision von PVD macht es zu einer Eckpfeilertechnologie in der Elektronikindustrie.

Es wird verwendet, um die unglaublich dünnen, leitfähigen und isolierenden Schichten abzuscheiden, die zum Aufbau von Halbleiterbauelementen und integrierten Schaltkreisen erforderlich sind. Diese Filme können nur Nanometer dick sein.

PVD wird auch zur Herstellung von Diffusionsbarrieren verwendet, die verhindern, dass verschiedene Materialien innerhalb eines komplexen Geräts (wie eines Mikrochips) ineinander wandern und einen Ausfall verursachen.

Die Kompromisse verstehen

Obwohl PVD unglaublich vielseitig ist, ist es keine Universallösung. Es ist ein Sichtlinienverfahren, was bedeutet, dass es schwierig sein kann, hochkomplexe, dreidimensionale Formen mit tiefen Vertiefungen gleichmäßig zu beschichten.

Darüber hinaus findet PVD in einer Hochvakuumumgebung statt, die spezialisierte und teure Ausrüstung erfordert. Dies kann es im Vergleich zu Alternativen wie Galvanisieren oder Lackieren zu einem kostspieligeren Verfahren machen, insbesondere für Artikel mit geringem Wert, bei denen extreme Leistung nicht das Hauptziel ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von PVD sollte von den funktionalen Anforderungen der Oberfläche Ihres Produkts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Leistung liegt: PVD ist die ideale Wahl für die Herstellung harter, verschleißfester und reibungsarmer Oberflächen für Werkzeuge und mechanische Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen Ästhetik liegt: PVD bietet eine schöne, langlebige dekorative Oberfläche, die deutlich widerstandsfähiger ist als Farbe oder herkömmliche Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher elektronischer oder optischer Funktion liegt: PVD ist eine wesentliche Technologie zum Abscheiden der präzisen, ultradünnen Filme, die für Halbleiter, Solarmodule und Spezialglas erforderlich sind.

Letztendlich ist PVD die bevorzugte Technologie, wenn Sie eine Oberfläche benötigen, die härter arbeitet, länger hält oder eine spezifische technische Funktion erfüllt, die das Grundmaterial nicht kann.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptfunktionen & Vorteile | Häufige Beispiele |

|---|---|---|

| Mechanische Komponenten | Erhöht die Härte, Verschleißfestigkeit und reduziert die Reibung. | Schneidwerkzeuge, Bohrer, Motorteile. |

| Dekorative Oberflächen | Bietet langlebige, brillante und farbechte Beschichtungen. | Schmuck, Türgriffe, Küchenarmaturen. |

| Elektronik & Optik | Abscheidung präziser leitfähiger, isolierender oder optischer Filme. | Halbleiterbauelemente, Solarmodule, Spezialglas. |

| Korrosionsbeständigkeit | Bildet eine starke Barriere gegen raue Umgebungen. | Luft- und Raumfahrtteile, Schiffsausrüstung, medizinische Geräte. |

Benötigen Sie eine Oberfläche, die härter arbeitet und länger hält?

KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Ihre Labor- und Fertigungsanforderungen. Egal, ob Sie Hochleistungswerkzeuge, langlebige Konsumgüter oder hochmoderne elektronische Komponenten entwickeln, unser Fachwissen und unsere Ausrüstung können Ihnen helfen, überragende Oberflächeneigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie die Leistung, Haltbarkeit und den Wert Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur