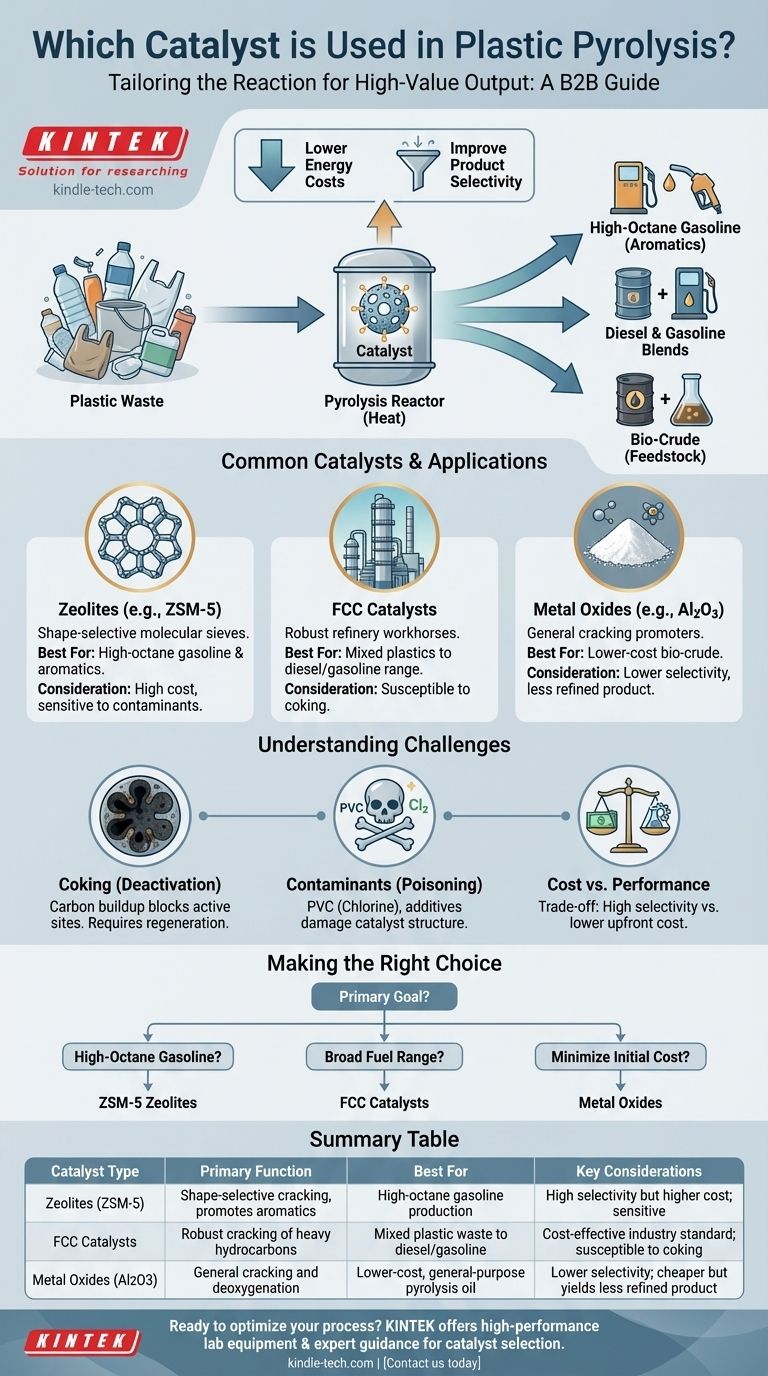

Es gibt keinen einzelnen Katalysator, der für die Kunststoffpyrolyse verwendet wird. Stattdessen hängt die Wahl vollständig vom gewünschten Endprodukt ab, wobei die gängigsten und effektivsten Optionen zeolithbasierte Katalysatoren (wie ZSM-5), aus der Ölindustrie übernommene Fluid Catalytic Cracking (FCC)-Katalysatoren und verschiedene Metalloxide sind. Diese Katalysatoren sind entscheidend, um die Prozesstemperatur zu senken und die chemischen Reaktionen selektiv zu steuern, um hochwertige Kraftstoffe und chemische Ausgangsstoffe zu produzieren.

Die zentrale Herausforderung bei der Kunststoffpyrolyse besteht nicht nur darin, Kunststoff abzubauen, sondern präzise zu steuern, wie er abgebaut wird. Die Wahl des Katalysators ist das primäre Werkzeug, um diesen Prozess zu lenken und zu bestimmen, ob das Ergebnis eine wertvolle Benzinmischung, Dieselkraftstoff oder ein Ausgangsstoff für neue Chemikalien ist.

Die Kernfunktion eines Katalysators in der Pyrolyse

Die Rolle eines Katalysators geht weit über die bloße Beschleunigung einer Reaktion hinaus. Im Kontext der Umwandlung von Kunststoffabfällen in Öl erfüllt er zwei primäre, wirtschaftlich kritische Funktionen: Senkung der Energiekosten und Verbesserung der Produktqualität.

Senkung der Aktivierungsenergie

Die Pyrolyse zerlegt die langen Polymerketten von Kunststoffen in kleinere, nützlichere Kohlenwasserstoffmoleküle. Dieser Prozess erfordert eine erhebliche Menge an Energie (Wärme).

Ein Katalysator bietet einen alternativen chemischen Weg für diesen Abbau – einen, der viel weniger Energie erfordert. Dies ermöglicht es dem Pyrolyse-Reaktor, bei einer niedrigeren Temperatur zu arbeiten, wodurch der Kraftstoffverbrauch und die Betriebskosten erheblich gesenkt werden.

Verbesserung der Produktselektivität

Ohne Katalysator ist die Pyrolyse ein unkontrollierter thermischer Crackprozess, der eine breite, unvorhersehbare Palette von Molekülen erzeugt, einschließlich minderwertiger Kohle und nicht kondensierbarer Gase.

Ein Katalysator bietet eine strukturierte Oberfläche mit spezifischen aktiven Zentren, die bestimmte Reaktionen begünstigen. Diese „Selektivität“ steuert den Crackprozess, um eine engere, wünschenswertere Palette von Kohlenwasserstoffen zu erzeugen, wie sie beispielsweise in Benzin oder Diesel vorkommen.

Gängige Katalysatoren und ihre Anwendungen

Die Auswahl eines Katalysators ist eine strategische Entscheidung, die auf der Art des Kunststoff-Ausgangsmaterials und des Zielprodukts basiert.

Zeolithe (z. B. ZSM-5, HZSM-5)

Zeolithe sind kristalline Alumosilikate mit einer hochgeordneten, porösen Struktur. Man kann sie sich als „Molekularsiebe“ mit Poren einer bestimmten Größe vorstellen.

Ihre formselektive Natur macht sie außergewöhnlich gut geeignet für die Produktion von aromatischen Kohlenwasserstoffen, die hochoktanige Komponenten sind und sich ideal für die Benzinmischung eignen. ZSM-5 ist der am häufigsten untersuchte und effektivste Katalysator für diesen Zweck.

Fluid Catalytic Cracking (FCC)-Katalysatoren

Dies sind die Arbeitspferde traditioneller Ölraffinerien, die darauf ausgelegt sind, schwere Rohölfraktionen in Benzin zu cracken.

Aufgrund ihrer bewährten Wirksamkeit und relativ geringen Kosten werden verbrauchte oder Gleichgewichts-FCC-Katalysatoren häufig in der Kunststoffpyrolyse eingesetzt. Sie eignen sich hervorragend zum Cracken von gemischten Kunststoffabfällen in ein breites Spektrum flüssiger Kraftstoffe, einschließlich Benzin- und Diesel-Kohlenwasserstoffen.

Metalloxide

Einfache Metalloxide wie Siliziumdioxid (SiO2), Aluminiumoxid (Al2O3) und Titandioxid (TiO2) können ebenfalls als Katalysatoren verwendet werden.

Obwohl sie im Allgemeinen weniger selektiv sind als Zeolithe, sind sie wirksam bei der Förderung des Crackens und oft billiger. Sie werden typischerweise verwendet, wenn das Ziel ein weniger raffiniertes Pyrolyseöl (Bio-Rohöl) ist, das einer weiteren Aufbereitung unterzogen wird.

Verständnis der Kompromisse und Herausforderungen

Kein Katalysator ist eine perfekte Lösung. Die praktische Umsetzung beinhaltet die Bewältigung erheblicher betrieblicher und wirtschaftlicher Herausforderungen.

Katalysatordeaktivierung durch Verkokung

Während der Pyrolyse lagert sich unweigerlich ein kohlenstoffhaltiger Rückstand, bekannt als Koks, auf der Oberfläche des Katalysators ab.

Dieser Koks blockiert die aktiven Zentren und Poren, wodurch der Katalysator mit der Zeit zunehmend weniger wirksam wird. Diese Deaktivierung erfordert einen kostspieligen und energieintensiven Regenerationsschritt (Abbrand des Kokses) oder den vollständigen Austausch des Katalysators.

Empfindlichkeit gegenüber Verunreinigungen

Kunststoffabfallströme sind selten rein. Verunreinigungen können einen Katalysator schnell vergiften.

Kunststoffe wie PVC setzen Chlor frei, das stark korrosiv ist und viele Katalysatoren deaktiviert. Ähnlich können in Additiven und Farbstoffen vorhandene Elemente die Struktur des Katalysators dauerhaft schädigen, wodurch seine Lebensdauer und Effizienz verringert werden.

Kosten vs. Leistung

Es besteht ein direkter Kompromiss zwischen den Kosten eines Katalysators und seiner Leistung.

Hochselektive, maßgeschneiderte Zeolithe können hochwertige Kraftstofffraktionen produzieren, sind aber mit erheblichen Kosten verbunden. Im Gegensatz dazu senken billigere Optionen wie einfache Metalloxide oder verbrauchte FCC-Katalysatoren die Anfangsinvestition, können aber ein Produkt von geringerer Qualität liefern, das eine teurere Nachbearbeitung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Katalysator wird durch das spezifische Ziel des Pyrolysebetriebs definiert.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochoktanigem Benzin liegt: Die überlegene Formselektivität von ZSM-5-Zeolithen ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer breiten Palette flüssiger Kraftstoffe (Diesel und Benzin) liegt: Robuste und kostengünstige FCC-Katalysatoren sind der Industriestandard für die Verarbeitung gemischter Kunststoffe.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für allgemeines Cracken liegt: Grundlegende Metalloxide oder ein nicht-katalytisches thermisches Verfahren können der praktikabelste Ausgangspunkt sein.

Letztendlich ist der Katalysator die entscheidende Komponente, die die Kunststoffpyrolyse von einer groben Entsorgungsmethode in einen hochentwickelten chemischen Recyclingprozess verwandelt.

Zusammenfassungstabelle:

| Katalysatortyp | Primäre Funktion | Am besten geeignet für | Wichtige Überlegungen |

|---|---|---|---|

| Zeolithe (z. B. ZSM-5) | Formselektives Cracken, fördert Aromaten | Produktion von hochoktanigem Benzin | Hohe Selektivität, aber höhere Kosten; empfindlich gegenüber Verunreinigungen |

| FCC-Katalysatoren | Robustes Cracken schwerer Kohlenwasserstoffe | Gemischte Kunststoffabfälle zu Diesel/Benzin | Kostengünstiger Industriestandard; anfällig für Verkokung |

| Metalloxide (z. B. Al2O3) | Allgemeines Cracken und Deoxygenierung | Kostengünstigeres Pyrolyseöl für allgemeine Zwecke | Geringere Selektivität; billiger, aber liefert weniger raffiniertes Produkt |

Bereit, Ihren Kunststoffpyrolyseprozess zu optimieren? Der richtige Katalysator ist entscheidend für die Maximierung der Kraftstoffausbeute und -qualität. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre F&E- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie die Katalysatoreffizienz testen oder Ihren Betrieb skalieren, unsere Experten können Ihnen helfen, die perfekten Werkzeuge für den Erfolg auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Labor- und Pyrolyseziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Spezialform-Pressform für das Labor

- Zirkonoxid-Keramikdichtung Technische Keramik

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Was ist die Funktion von PTFE-Reaktionskesselkörpern in Micro-CSTR-Systemen? Verbesserung der chemischen Stabilität und des Flusses

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests