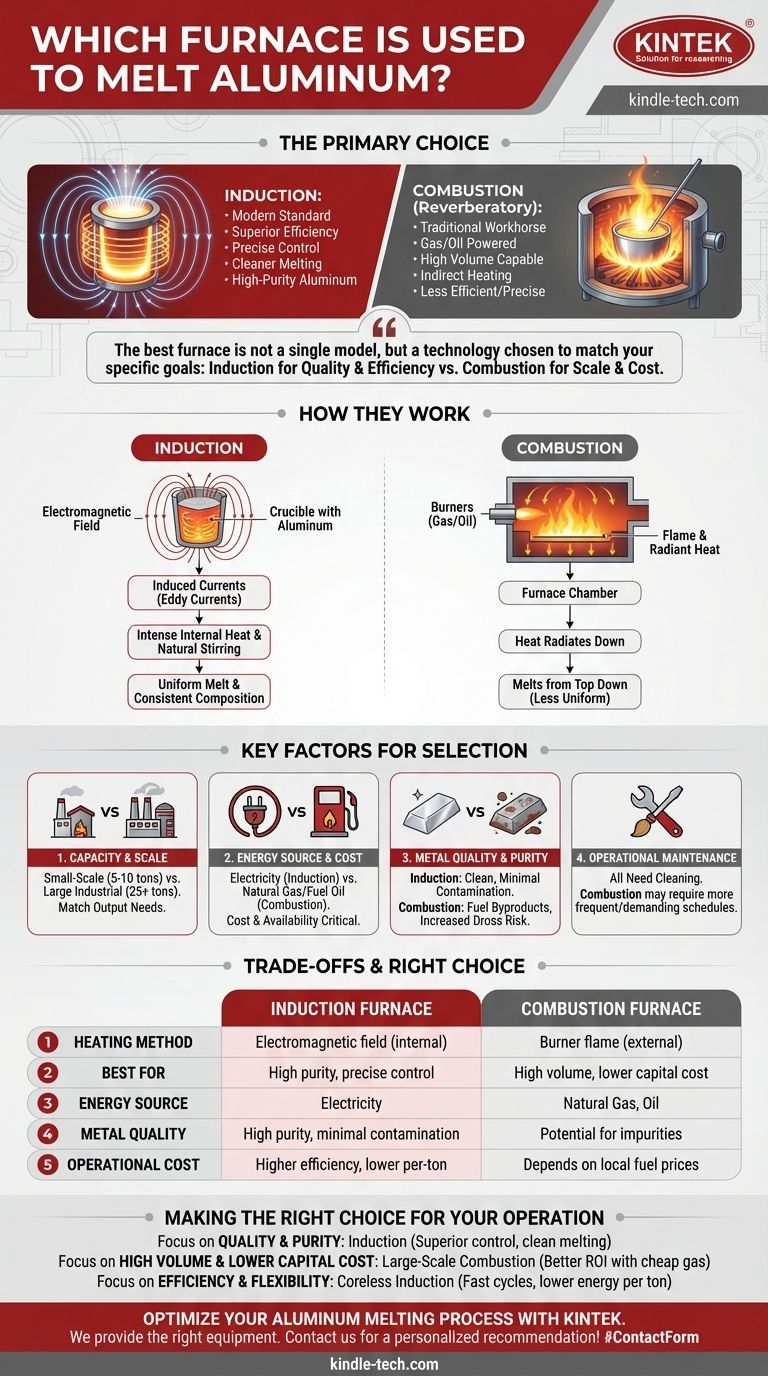

Zum Schmelzen von Aluminium ist der Induktionsofen die primäre Wahl in modernen industriellen Anwendungen. Diese Technologie nutzt ein elektromagnetisches Feld, um die Wärme direkt im Metall zu erzeugen, was eine überlegene Energieeffizienz, eine präzise Temperaturkontrolle und einen saubereren Schmelzprozess im Vergleich zu herkömmlichen Methoden bietet. Obwohl auch andere Öfen, wie solche, die Gas oder Öl zur Verbrennung nutzen, verwendet werden, wird die Induktionstechnologie oft für Anwendungen bevorzugt, die hochreines Aluminium erfordern.

Der beste Ofen zum Schmelzen von Aluminium ist kein einzelnes Modell, sondern eine Technologie, die auf Ihre spezifischen Ziele abgestimmt ist. Während Induktionsöfen die höchste Qualität und Effizienz bieten, hängt die Entscheidung letztendlich von Produktionsmaßstab, Energiekosten und der erforderlichen Metallreinheit ab.

Die wichtigsten Ofentypen für Aluminium

Das Verständnis der Kerntechnologien ist der erste Schritt. Für Aluminium kommt die Wahl im Allgemeinen auf zwei unterschiedliche Methoden zur Wärmeerzeugung an: intern (Induktion) oder extern (Verbrennung).

Induktionsöfen: Der moderne Standard

Ein Induktionsofen funktioniert, indem ein starker Wechselstrom durch eine Spule geleitet wird, die einen Tiegel mit dem Aluminium umschließt. Dies erzeugt ein starkes elektromagnetisches Feld, das elektrische Ströme (Wirbelströme) im Metall selbst induziert und intensive Wärme von innen nach außen erzeugt.

Dieser Prozess ist vergleichbar mit der Art und Weise, wie eine Mikrowelle Lebensmittel erwärmt, jedoch weitaus leistungsstärker und gezielter. Die elektromagnetischen Kräfte erzeugen außerdem eine natürliche Rührwirkung, die eine gleichmäßige Temperatur und eine konsistente chemische Zusammensetzung im gesamten Schmelzbad gewährleistet.

Verbrennungsofen: Das traditionelle Arbeitspferd

Verbrennungsofen, oft als Schmelzöfen bezeichnet, funktionieren eher wie ein herkömmlicher Ofen. Sie verwenden Brenner, die mit Erdgas, Öl oder Diesel betrieben werden, um eine Flamme zu erzeugen, die die Decke und Wände der Kammer erhitzt.

Diese Wärme strahlt dann auf das Aluminium ab und schmilzt es von oben nach unten. Obwohl diese indirekte Heizmethode effektiv ist und sehr große Mengen verarbeiten kann, ist sie weniger effizient und bietet eine weniger präzise Temperaturkontrolle als die Induktion.

Wichtige Faktoren für Ihre Ofenauswahl

Der „beste“ Ofen ist derjenige, der sich am besten an Ihren betrieblichen Prioritäten ausrichtet. Vier Faktoren sind für Ihre Entscheidung entscheidend.

Schmelzkapazität und Produktionsmaßstab

Ihr erforderlicher Ausstoß bestimmt die notwendige Ofengröße. Kleinere Betriebe oder Gießereien verwenden möglicherweise Öfen mit einer Kapazität von 5–10 Tonnen. Im Gegensatz dazu benötigen große Industrieanlagen oft Öfen ab 25 Tonnen, um eine kosteneffiziente Produktion im großen Maßstab zu erzielen.

Energiequelle und Kosten

Die bedeutendsten Betriebskosten sind die Energiekosten. Induktionsöfen werden mit Elektrizität betrieben, während Verbrennungsofen typischerweise Erdgas oder Heizöl verwenden. Ihre Wahl hängt stark von den lokalen Kosten und der Verfügbarkeit dieser Energiequellen ab.

Metallqualität und Reinheit

Hier unterscheiden sich die Technologien erheblich. Da die Induktion das Metall direkt und sauber erhitzt, besteht nur ein minimales Kontaminationsrisiko. Verbrennungsofen setzen das geschmolzene Aluminium den Verbrennungsprodukten aus, was Verunreinigungen einführen und die Bildung von Krätze (Oxidabfall) erhöhen kann.

Betriebswartung

Alle Öfen müssen gereinigt werden, um Krätze zu entfernen, die die Schmelze isoliert und die Effizienz verringert. Das höhere Potenzial für Oxidation in Verbrennungsofen kann jedoch zu häufigeren und anspruchsvolleren Wartungsplänen führen, um eine optimale Leistung aufrechtzuerhalten.

Die Abwägungen verstehen: Induktion vs. Verbrennung

Keine Technologie ist universell überlegen; jede hat klare Vor- und Nachteile.

Warum einen Induktionsofen wählen?

Die Hauptgründe für die Wahl der Induktion sind Qualität und Effizienz. Sie ermöglichen ein schnelleres, saubereres Schmelzen mit präziser Temperaturkontrolle, was zu höherwertigem, reinerem Aluminium führt. Die starke Rührwirkung garantiert zudem eine homogene Mischung, was für die Herstellung von hochspezifizierten Legierungen unerlässlich ist.

Wann könnte ein Verbrennungsofen besser sein?

Ein Verbrennungsofen kann die richtige Wahl sein, wenn die anfänglichen Investitionskosten und das reine Volumen die obersten Prioritäten sind. Diese Systeme sind oft günstiger in der Anschaffung und können für kontinuierliches Schmelzen mit hoher Tonnage in massivem Maßstab gebaut werden. Sie sind ein praktikables Arbeitspferd, wenn Sie Zugang zu billigen fossilen Brennstoffen haben und Ihre Anwendung geringfügige Schwankungen in der Metallchemie tolerieren kann.

Die richtige Wahl für Ihren Betrieb treffen

Ihre Entscheidung sollte von Ihrer kritischsten betrieblichen Priorität geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Metallqualität und Reinheit liegt: Ein Induktionsofen ist aufgrund seines sauberen Schmelzens und der präzisen Temperaturregelung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen zu den niedrigsten Investitionskosten liegt: Ein großformatiger Verbrennungsofen kann eine bessere Kapitalrendite bieten, insbesondere wenn Sie Zugang zu günstigem Erdgas haben.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Betriebsflexibilität liegt: Ein kernloser Induktionsofen bietet schnelle Schmelzzyklen und einen geringeren Energieverbrauch pro Tonne, ideal für unterschiedliche Chargenarbeiten.

Indem Sie die Ofentechnologie an Ihren spezifischen Produktionszielen ausrichten, stellen Sie eine Investition sicher, die nicht nur funktional, sondern optimal ist.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Verbrennungsofen |

|---|---|---|

| Heizmethode | Elektromagnetisches Feld (intern) | Brennerflamme (extern) |

| Am besten geeignet für | Hohe Reinheit, präzise Steuerung | Hohes Volumen, geringere Investitionskosten |

| Energiequelle | Elektrizität | Erdgas, Öl |

| Metallqualität | Hohe Reinheit, minimale Kontamination | Mögliche Verunreinigungen |

| Betriebskosten | Höhere Effizienz, niedrigere Energiekosten pro Tonne | Abhängig von den lokalen Kraftstoffpreisen |

Bereit, Ihren Aluminiumschmelzprozess zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Labor- und Industrieanlagen für Ihre spezifischen Bedürfnisse bereitzustellen. Ob Sie die hohe Reinheit eines Induktionsofens oder die Hochvolumenkapazität eines Verbrennungssystems benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Steigerung der Effizienz, Kontrolle der Kosten und Gewährleistung einer überlegenen Metallqualität.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen

- Was ist der Prozess der Induktionserwärmung? Ein Leitfaden zum schnellen, reinen und effizienten Schmelzen von Metallen

- Welche verschiedenen Konstruktionsmethoden werden für den Bau von Induktionsურთიერთauskleidungen verwendet? Expertenleitfaden zur Langlebigkeit von Öfen

- Wie steuern Sie die Induktionserwärmung? Beherrschen Sie Leistung, Frequenz und Spulendesign

- Welche Rolle spielt ein industrieller Vakuuminduktionsofen beim Schmelzen von 12% Cr martensitischer Stahl? Pure & Tough Alloys

- Warum ist eine hohe Frequenz für das Induktionserwärmen erforderlich? Für präzise, oberflächennahe Wärmekontrolle

- Was ist die Funktion eines Induktionsschmelzofens bei der Herstellung von FeCrAl-Legierungen? Gewährleistung von Präzision und Reinheit

- Wie wird Induktionserwärmung auch genannt? Die Wissenschaft der Wirbelstromerwärmung erklärt