Für die meisten modernen Anwendungen ist der Elektrolichtbogenofen (EAF) die effizientere, flexiblere und umweltfreundlichere Wahl für die Stahlproduktion. Dies liegt daran, dass er für das Recycling von vorhandenem Stahlschrott konzipiert ist, ein Prozess, der deutlich weniger Energie benötigt und weniger Emissionen verursacht, als Stahl aus Rohstoffen herzustellen. Der traditionelle Hochofen (BF) ist nicht von Natur aus minderwertig, sondern dient einem anderen Zweck: der Herstellung von neuem, „reinem“ Stahl aus Eisenerz.

Die Wahl zwischen einem Hochofen und einem Elektrolichtbogenofen ist keine einfache Frage von besser oder schlechter. Es ist eine strategische Entscheidung, die durch das primäre Einsatzmaterial bestimmt wird: Ein Hochofen dient der Herstellung von Rohstahl aus Eisenerz, während ein Elektrolichtbogenofen Schrottstahl zu neuen Produkten recycelt.

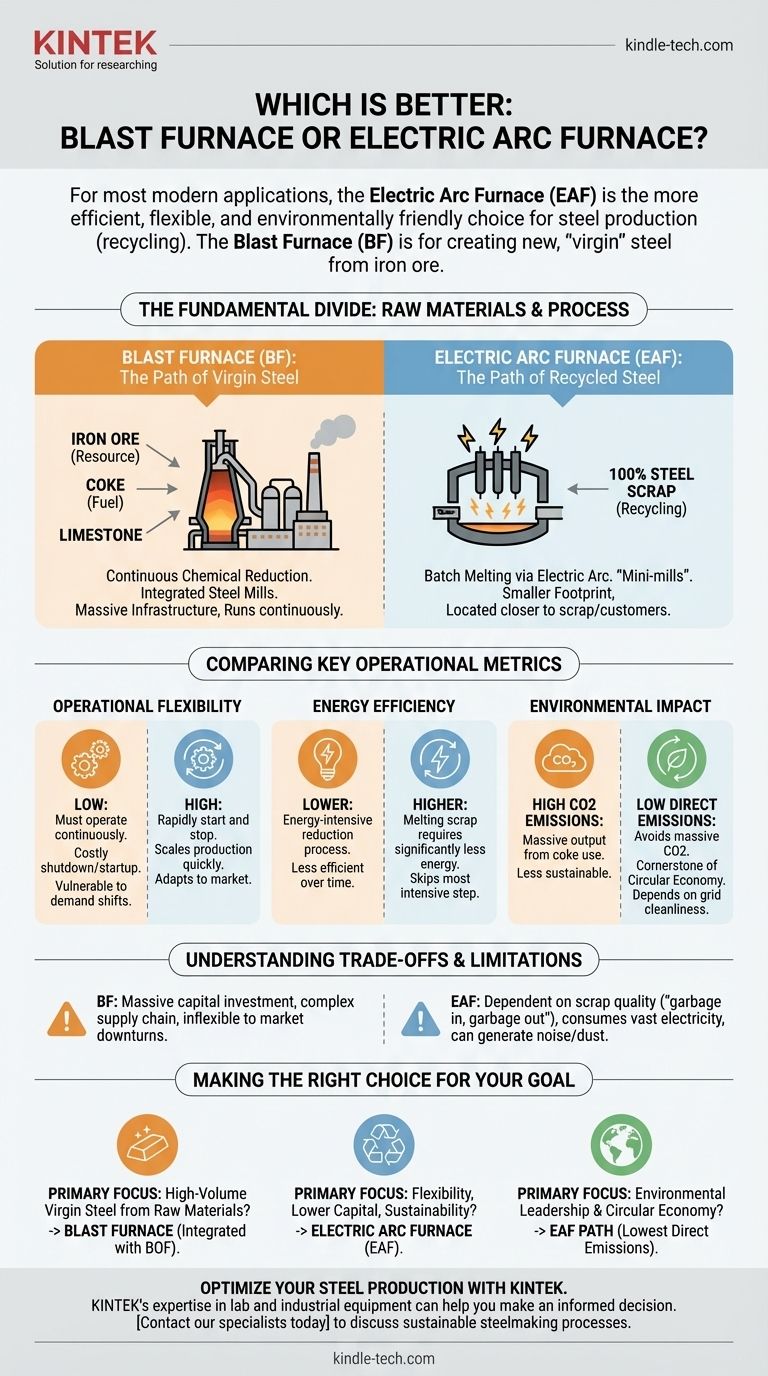

Der grundlegende Unterschied: Rohstoffe und Prozess

Der Kernunterschied zwischen diesen beiden Ofentypen liegt darin, was sie verbrauchen und wie sie arbeiten. Sie repräsentieren zwei unterschiedliche Philosophien in der Stahlherstellung.

Hochofen: Der Weg des Rohstahls

Ein Hochofen ist der Ausgangspunkt für integrierte Stahlwerke, die Stahl aus natürlichen Ressourcen herstellen. Er arbeitet über einen kontinuierlichen chemischen Reduktionsprozess.

Das System wird mit einer Mischung aus Eisenerz, Koks (ein kohlenstoffreicher Brennstoff aus Kohle) und Kalkstein beschickt. Diese Mischung wird auf extreme Temperaturen erhitzt, was chemische Reaktionen auslöst, die reines Eisen von seinem Erz trennen. Dieses flüssige Eisen wird dann weiter zu Stahl verarbeitet, typischerweise in einem Sauerstoffkonverter (Basic Oxygen Furnace, BOF).

Aufgrund dieses komplexen Prozesses benötigen Hochöfen massive Infrastruktur und sind darauf ausgelegt, kontinuierlich zu laufen, oft jahrelang ohne Unterbrechung.

Elektrolichtbogenofen: Der Weg des recycelten Stahls

Ein Elektrolichtbogenofen ist das Herzstück von „Mini-Mühlen“, die kleinere, spezialisiertere Betriebe sind. Seine Hauptfunktion ist das Recycling.

Der Ofen wird mit bis zu 100 % Stahlschrott beschickt. Große Graphitelektroden werden in den Ofen abgesenkt, und ein enormer elektrischer Strom erzeugt einen Lichtbogen zwischen ihnen, der intensive Hitze erzeugt, die den Schrott schmilzt.

Dieser Prozess verleiht EAFs einen viel kleineren physischen Fußabdruck und ermöglicht es, sie näher an Schrottquellen und den von ihnen bedienten Kunden zu bauen.

Vergleich der wichtigsten Betriebsmetriken

Wenn Sie die beiden Technologien nebeneinander vergleichen, werden die Vorteile des EAF-Modells für einen modernen, dynamischen Markt deutlich.

Betriebliche Flexibilität

Die Fähigkeit, sich an die Marktnachfrage anzupassen, ist ein entscheidender Unterschied. Ein EAF kann schnell gestartet und gestoppt werden, sodass eine Anlage ihre Produktion innerhalb weniger Stunden hoch- oder herunterfahren kann.

Ein Hochofen hingegen ist sehr unflexibel. Sobald er läuft, muss er kontinuierlich betrieben werden. Ihn stillzulegen ist eine monumentale und kostspielige Aufgabe, was Anlagen mit Hochöfen anfällig für plötzliche Nachfrageverschiebungen macht.

Energieeffizienz

Ein EAF ist erheblich energieeffizienter, da das Schmelzen von Schrott weit weniger Energie benötigt als die chemische Reduktion von Eisenerz. Er überspringt den energieintensivsten Schritt der primären Stahlherstellung.

Obwohl Hochöfen im Laufe der Zeit effizienter geworden sind, können sie bei dieser Metrik aufgrund der grundlegenden Physik und Chemie ihres Prozesses nicht mithalten.

Umweltauswirkungen

Der EAF-Weg ist der klare Gewinner in Bezug auf die Umweltleistung, insbesondere bei den Kohlenstoffemissionen. Durch die Verwendung von recyceltem Schrott und Elektrizität vermeidet ein EAF den massiven CO2-Ausstoß, der durch die Verwendung von Koks zur Reduktion von Eisenerz in einem Hochofen entsteht.

Dies macht den EAF zu einem Eckpfeiler der Kreislaufwirtschaft und zu einer Schlüsseltechnologie für die Dekarbonisierung der Stahlindustrie.

Verständnis der Kompromisse und Einschränkungen

Keine der Technologien ist perfekt. Die Wahl der einen gegenüber der anderen beinhaltet die Akzeptanz eines bestimmten Satzes von betrieblichen Einschränkungen und Herausforderungen.

Die Abhängigkeit des EAF von der Schrottqualität

Das Mantra für einen EAF lautet: „Müll rein, Müll raus.“ Die Qualität des Endstahls hängt direkt von der Qualität des als Einsatzmaterial verwendeten Schrottmetalls ab.

Verunreinigungen im Schrott, wie Kupfer oder Zinn, können schwer und teuer zu entfernen sein. Dies kann die Fähigkeit einiger EAFs einschränken, die höchsten Reinheitsgrade zu produzieren, die für bestimmte anspruchsvolle Anwendungen erforderlich sind.

Der Umfang und die Unflexibilität von Hochöfen

Ein Hochofen ist eine enorme, langfristige Verpflichtung. Er erfordert massive Kapitalinvestitionen, eine komplexe Lieferkette für Rohstoffe und einen stabilen Markt mit hohem Volumen für seine Produkte.

Seine Unfähigkeit, schnell abzuschalten, bedeutet, dass er auch bei Marktrückgängen weiter produzieren muss, was zu einer möglichen Überversorgung und finanziellen Verlusten führt.

EAFs sind nicht ohne Umweltbelastung

Obwohl die direkten Emissionen eines EAF gering sind, verbraucht er eine riesige Menge an Elektrizität. Der gesamte CO2-Fußabdruck eines EAF ist daher an die Sauberkeit des Stromnetzes gebunden, aus dem er bezieht.

Darüber hinaus kann der Prozess erhebliche Lärm- und Staubbelastungen verursachen, die durch hochentwickelte Umweltkontrollen gemanagt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Der „bessere“ Ofen ist derjenige, der mit Ihren strategischen Zielen, der Ressourcenverfügbarkeit und der Marktposition übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Stahl in großen Mengen aus Rohmaterialien liegt: Der Hochofen, integriert mit einem Sauerstoffkonverter (BF-BOF), bleibt die notwendige Technologie für diesen traditionellen, großtechnischen Ansatz.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, geringeren Kapitalkosten und Nachhaltigkeit liegt: Der Elektrolichtbogenofen ist die überlegene Wahl, da er recycelten Stahlschrott nutzt, um regionale Märkte effizient zu bedienen.

- Wenn Ihr Hauptaugenmerk auf Umweltführerschaft liegt: Der EAF-Weg ist der klare Gewinner aufgrund seiner drastisch geringeren direkten Kohlenstoffemissionen und seiner zentralen Rolle in der Kreislaufwirtschaft.

Letztendlich ist das Verständnis Ihres Einsatzmaterials – Rohmaterial oder recycelter Schrott – der Schlüssel zur Auswahl der richtigen Stahlherstellungstechnologie.

Zusammenfassungstabelle:

| Merkmal | Hochofen (BF) | Elektrolichtbogenofen (EAF) |

|---|---|---|

| Primäreinsatzmaterial | Eisenerz, Koks, Kalkstein | Stahlschrott (bis zu 100 %) |

| Prozesstyp | Kontinuierliche chemische Reduktion | Chargenweise Schmelze mittels Lichtbogen |

| Flexibilität | Gering (muss kontinuierlich laufen) | Hoch (kann schnell gestartet/gestoppt werden) |

| Energieeffizienz | Geringer (energieintensive Reduktion) | Höher (Schmelzen benötigt weniger Energie) |

| Umweltauswirkungen | Hohe CO2-Emissionen durch Koks | Geringe direkte Emissionen (abhängig vom Netz) |

| Ideal für | Großtechnische Rohstahlproduktion | Recycling, regionale Märkte, Flexibilität |

Optimieren Sie Ihre Stahlproduktion mit der richtigen Ofentechnologie. Ob Sie sich auf großtechnischen Rohstahl oder flexibles, umweltfreundliches Recycling konzentrieren, die Expertise von KINTEK bei Labor- und Industrieanlagen kann Ihnen helfen, eine fundierte Entscheidung zu treffen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere Lösungen effiziente, nachhaltige Stahlherstellungsprozesse unterstützen, die auf Ihre betrieblichen Ziele zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Bedeutung des Sinterns? Freischaltung von Festigkeit, Dichte und der Herstellung komplexer Teile

- Was ist das Prinzip des DC-Magnetronsputterns? Schnelle, qualitativ hochwertige Dünnschichtabscheidung erzielen

- Was ist Sputtergas? Der unverzichtbare Leitfaden zur Dünnschichtabscheidung

- Was sind die Eigenschaften von im Labor gezüchteten Diamanten? Ein Leitfaden zu ihrer Identität, ihrem Wert und ihrer Ethik

- Ist die Abscheidungstechnologie ein erstaunlicher wissenschaftlicher Fortschritt? Die unbesungene Kunst des Aufbaus unserer Welt

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die Nachteile von Zentrifugalabscheidern? Hohe Kosten und Leistungseinschränkungen

- Was ist die optimale Temperatur für die THC-Extraktion? Meistern Sie die Kunst des Verhältnisses von Ausbeute zu Qualität