Kurz gesagt, die gängigsten Techniken zur Abscheidung von Metallen sind Formen der Physikalischen Gasphasenabscheidung (PVD), wie thermisches Verdampfen und Sputtern. Bei diesen Verfahren wird eine feste Metallquelle in einem Vakuum verdampft und als dünne Schicht auf ein Substrat kondensiert.

Das Kernprinzip hinter der Metallabscheidung besteht darin, Metall auf atomarer Ebene von einer Quelle zu einer Zieloberfläche zu transportieren. Die physikalische Gasphasenabscheidung (PVD) ist die definitive Methode hierfür und bietet eine präzise Kontrolle über Schichtdicke, Reinheit und Haftung in einer Hochvakuumanlage.

Was ist physikalische Gasphasenabscheidung (PVD)?

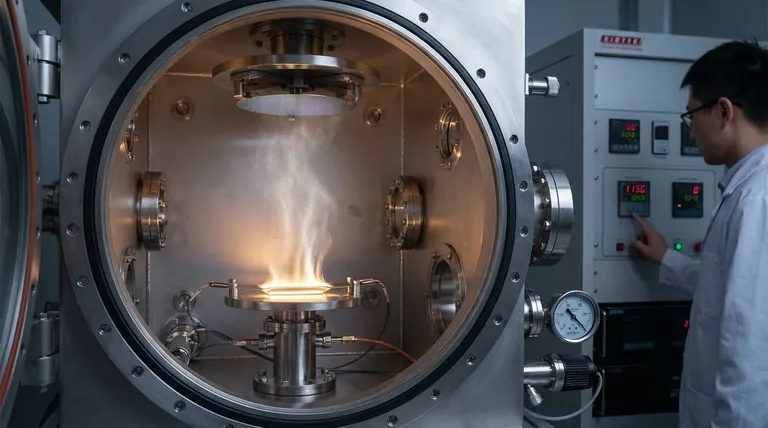

PVD ist eine Kategorie von Vakuumabscheidungsverfahren zur Herstellung von Dünnschichten und Beschichtungen. Der Prozess ist fundamental mechanisch, nicht chemisch.

Ein festes Ausgangsmaterial (das Metall) wird in eine gasförmige Dampfphase umgewandelt. Dieser Dampf wandert dann durch eine Vakuumkammer und kondensiert auf dem Zielobjekt, dem sogenannten Substrat, wodurch eine dünne, gleichmäßige Metallschicht entsteht.

Der gesamte Prozess findet in einem Hochvakuum statt, um zu verhindern, dass der Metalldampf mit Luftmolekülen reagiert oder von ihnen gestreut wird, wodurch ein reiner und direkter Weg zum Substrat gewährleistet wird.

Wichtige PVD-Techniken für Metalle

Obwohl es viele Variationen gibt, bilden zwei Techniken die Grundlage der metallischen PVD.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Ein festes Stück des Ausgangsmetalls wird in einem Hochvakuum erhitzt, bis es verdampft.

Der Metalldampf dehnt sich dann in der Kammer aus und beschichtet alles, was sich in seiner Sichtlinie befindet, einschließlich des strategisch platzierten Substrats. Diese Methode wird wegen ihrer Einfachheit und der Fähigkeit, hochreine Filme zu erzeugen, geschätzt.

Sputtern (Zerstäubung)

Sputtern ist ein energiereicherer und vielseitigerer Prozess. Anstelle von Hitze verwendet es ein energiereiches Plasma (typischerweise ein Inertgas wie Argon).

Positiv geladene Ionen aus dem Plasma werden auf eine negativ geladene Metallquelle, das sogenannte Target (Zielscheibe), beschleunigt. Dieser Aufprall ist energiereich genug, um Metallatome von der Oberfläche des Targets physisch abzulösen. Diese „gesputterten“ Atome wandern dann und scheiden sich auf dem Substrat ab.

Unterscheidung zwischen Abscheidung und Verbindung

Es ist wichtig, zwischen Abscheidung, die eine neue Schicht erzeugt, und Verbindung, die bestehende Teile verschmilzt, zu unterscheiden.

Abscheidung erzeugt Schichten

PVD-Techniken wie Sputtern und Verdampfen dienen dazu, einen dünnen Film oder eine Beschichtung auf einer Oberfläche zu erzeugen. Das Ziel ist es, eine neue Materialschicht mit spezifischen Eigenschaften (z. B. elektrische Leitfähigkeit, Reflexionsvermögen oder Korrosionsbeständigkeit) hinzuzufügen.

Verbindung verschmilzt Teile

Techniken wie Schweißen oder Hartlöten werden verwendet, um zwei separate Komponenten miteinander zu verbinden. Obwohl sie Metall beinhalten, besteht ihr Zweck in der strukturellen Fusion, nicht in der Erzeugung einer dünnen, gleichmäßigen Oberflächenbeschichtung. Es handelt sich grundlegend um Fügeprozesse, nicht um Abscheidungsprozesse.

Die Abwägungen verstehen

Die Wahl der richtigen Technik hängt von den spezifischen Anforderungen des Endprodukts ab.

Herausforderungen der thermischen Verdampfung

Obwohl einfach, bietet die Verdampfung im Vergleich zum Sputtern weniger Kontrolle über die Filthaftung und -struktur. Die geringe Energie des Prozesses bedeutet, dass die Atome sanft landen, was für Anwendungen, die maximale Haltbarkeit erfordern, möglicherweise nicht ideal ist. Es ist auch nicht geeignet für Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungen.

Sputter-Überlegungen

Sputtern bietet eine ausgezeichnete Filthaftung und -dichte, da die Atome mit viel höherer Energie auf dem Substrat ankommen. Es ist auch ideal für die Abscheidung von Legierungen, da die Zusammensetzung des Targets im Endfilm gut erhalten bleibt. Die Ausrüstung ist jedoch komplexer und teurer, und der Prozess ist typischerweise langsamer als die Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die beste Methode.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallfilmen für Anwendungen wie Optik oder Basiselektronik liegt: Die thermische Verdampfung ist oft die direkteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf starker Haftung, komplexen Legierungen oder gleichmäßiger Abdeckung komplizierter Formen liegt: Sputtern bietet überlegene Kontrolle, Dichte und Vielseitigkeit für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Verbindung zweier Metallkomponenten liegt: Sie sollten Fügetechniken wie Schweißen untersuchen, die sich grundlegend von der Filmbeschichtung unterscheiden.

Letztendlich erfordert die Auswahl der richtigen Technik ein klares Verständnis davon, ob Sie eine neue Oberfläche erzeugen oder bestehende verbinden.

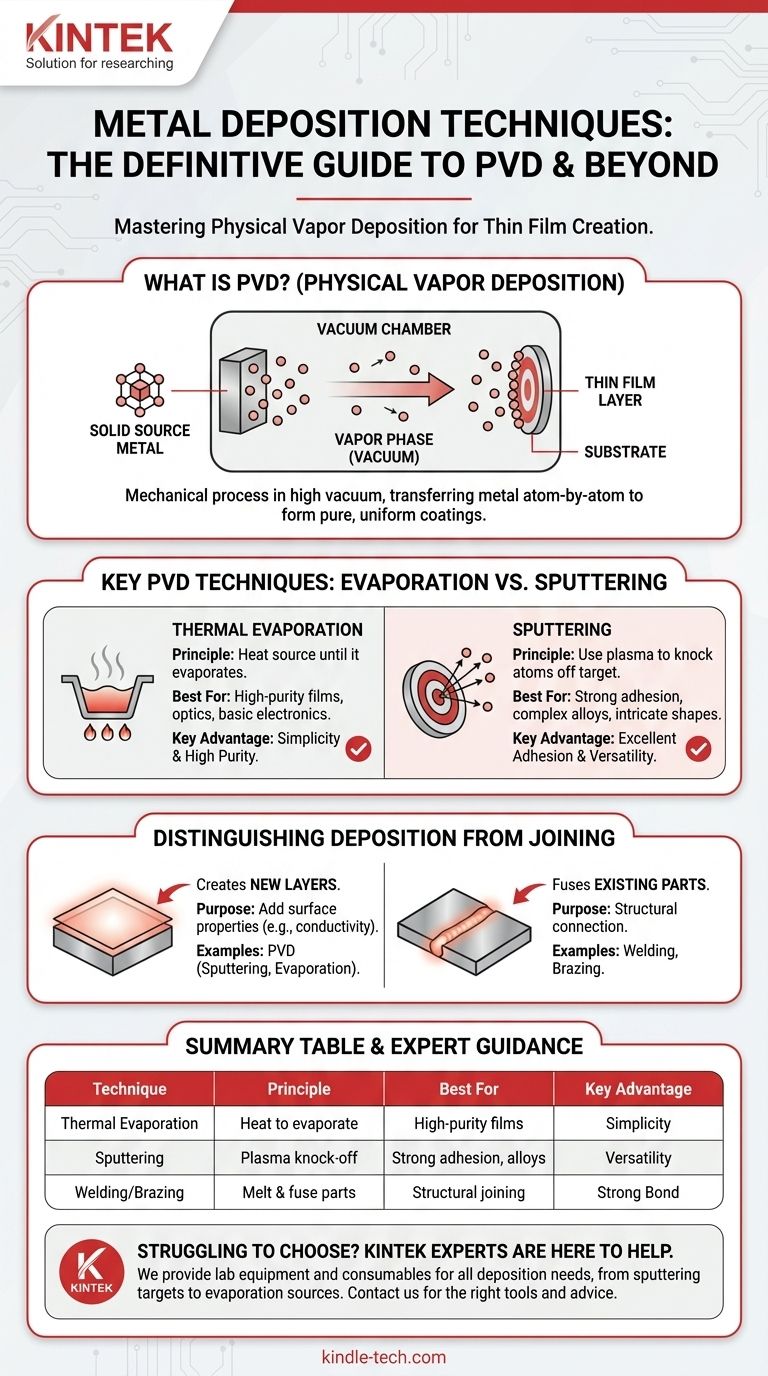

Zusammenfassungstabelle:

| Technik | Prinzip | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Thermische Verdampfung | Erhitzen von Metall zur Verdampfung im Vakuum | Hochreine Filme, Optik, Basiselektronik | Einfachheit und hohe Reinheit |

| Sputtern | Verwendung von Plasma, um Atome von einem Target zu lösen | Starke Haftung, komplexe Legierungen, komplizierte Formen | Ausgezeichnete Filmdichte und Vielseitigkeit |

| Schweißen/Hartlöten | Schmelzen und Verbinden separater Komponenten | Strukturelle Verbindung von Teilen | Erzeugt eine starke mechanische Verbindung |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Metallabscheidungstechnik für Ihr Projekt? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen, von Sputter-Targets bis hin zu thermischen Verdampfungsquellen. Unser Team kann Ihnen die richtigen Werkzeuge und fachkundige Beratung bieten, um sicherzustellen, dass Ihre Dünnschichtbeschichtungen die genauen Spezifikationen hinsichtlich Reinheit, Haftung und Leistung erfüllen. Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen