Die am häufigsten für das Warmumformen verwendeten Materialien sind Metalle mit guter Duktilität und Formbarkeit bei erhöhten Temperaturen. Dazu gehören hauptsächlich verschiedene Stahlgüten (Kohlenstoff-, Legierungs- und Edelstahl), Aluminiumlegierungen, Titanlegierungen und Hochleistungs-Nickelbasis-Superlegierungen. Die Wahl hängt vollständig von den erforderlichen Endeigenschaften der Komponente ab, wie z. B. Festigkeit, Gewicht sowie Korrosions- und Hitzebeständigkeit.

Der entscheidende Faktor für jedes Warmumformmaterial ist nicht sein Name, sondern seine Fähigkeit, sich plastisch zu verformen, ohne zu brechen, wenn es über seine Rekristallisationstemperatur erhitzt wird. Dieser Prozess ermöglicht eine erhebliche Formgebung und verfeinert gleichzeitig die innere Kornstruktur des Metalls, was seine Festigkeit und Zähigkeit verbessert.

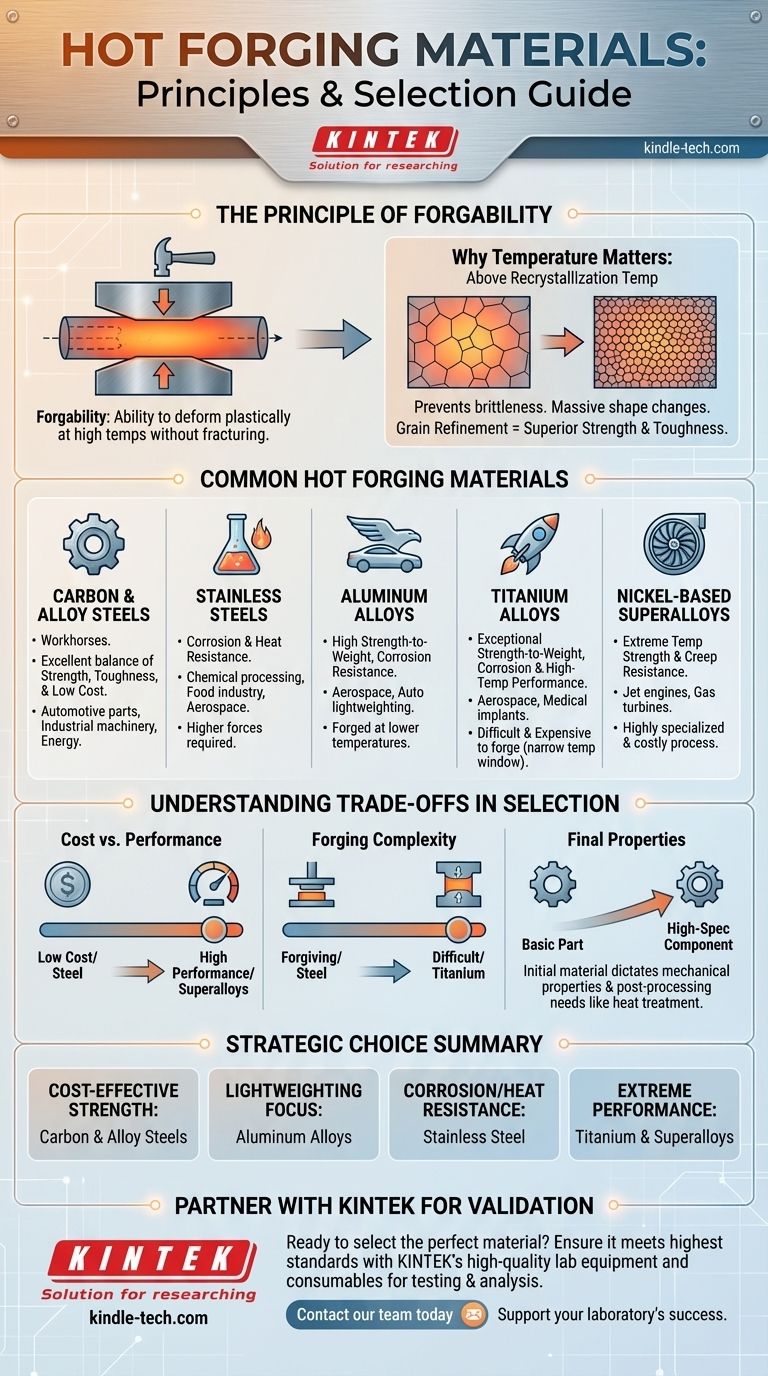

Das Prinzip der „Umformbarkeit“ bei hohen Temperaturen

Das Warmumformen ist ein Prozess zur Formgebung von Metall durch plastische Verformung bei einer Temperatur, die hoch genug ist, dass es nicht kaltverfestigt wird. Die Eignung des Materials für diesen Prozess wird als seine „Umformbarkeit“ bezeichnet.

Warum die Temperatur der Schlüssel ist

Ein Material wird über seiner Rekristallisationstemperatur warmumgeformt. Dies ist der kritische Schwellenwert, an dem sich während der Verformung neue, spannungsfreie Körner innerhalb der Mikrostruktur des Metalls bilden.

Dieser Prozess verhindert, dass das Material spröde wird, und ermöglicht massive Formänderungen, die beim Kaltumformen unmöglich wären.

Der mikrostrukturelle Vorteil

Die Bearbeitung des Metalls oberhalb dieser Temperatur baut die Kornstruktur kontinuierlich ab und formt sie neu. Diese Kornverfeinerung ist ein Hauptvorteil des Schmiedens und führt zu einem Endprodukt mit überlegenen mechanischen Eigenschaften, wie hoher Zugfestigkeit und Ermüdungsbeständigkeit, im Vergleich zum Gießen oder Zerspanen.

Eine Aufschlüsselung gängiger Warmumformmaterialien

Obwohl viele Metalle warmumgeformt werden können, dominieren einige Kategorien aufgrund ihrer einzigartigen Eigenschaften und Kosteneffizienz die industriellen Anwendungen.

Kohlenstoff- und Legierungsstähle

Dies sind die Arbeitspferde der Umformindustrie. Sie bieten eine ausgezeichnete Balance aus Festigkeit, Zähigkeit und geringen Kosten und sind somit die Standardwahl für unzählige Anwendungen in der Automobilindustrie, im Maschinenbau und im Energiesektor.

Edelstähle

Edelstähle werden wegen ihrer Korrosions- und Hitzebeständigkeit gewählt und für Komponenten in der chemischen Verarbeitung, der Lebensmittelindustrie und der Luft- und Raumfahrt eingesetzt. Sie erfordern im Allgemeinen höhere Umformkräfte und eine präzisere Temperaturkontrolle als Kohlenstoffstähle.

Aluminiumlegierungen

Aufgrund ihres hohen Verhältnisses von Festigkeit zu Gewicht und ihrer Korrosionsbeständigkeit sind Aluminiumlegierungen in der Luft- und Raumfahrt sowie in der Hochleistungsautomobilindustrie unerlässlich. Sie werden bei viel niedrigeren Temperaturen umgeformt als Stahl.

Titanlegierungen

Titan bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Korrosionsbeständigkeit und Hochleistung bei hohen Temperaturen. Es ist jedoch aufgrund eines sehr engen Umformtemperaturbereichs und seiner Neigung, bei hohen Temperaturen mit Sauerstoff zu reagieren, schwierig und teuer umzuformen. Es wird hauptsächlich in Luft- und Raumfahrt-, Militär- und medizinischen Anwendungen eingesetzt.

Nickelbasis-Superlegierungen

Diese Materialien sind für die anspruchsvollsten Umgebungen konzipiert und bieten überlegene Festigkeit und Kriechbeständigkeit bei extremen Temperaturen. Sie werden für Komponenten von Strahltriebwerken und Gasturbinen verwendet. Das Umformen dieser Legierungen ist aufgrund ihrer immensen Festigkeit, selbst wenn sie heiß sind, ein hochspezialisierter und kostspieliger Prozess.

Verständnis der Kompromisse bei der Materialauswahl

Die Auswahl eines Materials für das Warmumformen ist niemals eine Frage einer einzigen Eigenschaft. Es ist eine strategische Entscheidung, die Leistungsanforderungen, Fertigungskomplexität und Kosten ausgleicht.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen den Leistungseigenschaften eines Materials und seinen Kosten. Kohlenstoffstahl ist wirtschaftlich und vielseitig, während Titan und Superlegierungen bei einem deutlich höheren Preis für Rohmaterial und Verarbeitung eine unvergleichliche Leistung bieten.

Umformkomplexität und Steuerung

Verschiedene Materialien verhalten sich unter der Schmiedepresse unterschiedlich. Eine Legierung wie Titan erfordert einen extrem engen und präzisen Temperaturbereich, während einige Kohlenstoffstähle weitaus fehlerverzeihender sind. Diese Komplexität wirkt sich direkt auf Werkzeugkosten, Anforderungen an die Prozesskontrolle und Ausschussraten aus.

Endeigenschaften und Nachbearbeitung

Die anfängliche Materialauswahl bestimmt die endgültigen mechanischen Eigenschaften des Teils. Sie bestimmt auch die notwendigen Nachformprozesse, wie z. B. Wärmebehandlung, die erforderlich sind, um die gewünschte Härte, Festigkeit und Zähigkeit zu erreichen.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre endgültige Wahl muss durch das Hauptziel für die fertige Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Festigkeit für den allgemeinen Gebrauch liegt: Kohlenstoff- und Legierungsstähle sind der unbestrittene Standard.

- Wenn Ihr Hauptaugenmerk auf Gewichtsreduzierung für die Automobilindustrie oder Konsumgüter liegt: Aluminiumlegierungen bieten die beste Balance aus Gewicht, Festigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf Korrosions- und Hitzebeständigkeit liegt: Edelstahl ist die praktischste Wahl für eine Vielzahl von Umgebungen.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung zu jedem Preis liegt: Titan und Nickelbasis-Superlegierungen sind für missionskritische Luft- und Raumfahrt- oder medizinische Anwendungen erforderlich.

Letztendlich ist die Auswahl des richtigen Materials eine strategische Ingenieursentscheidung, die die Anforderungen der Anwendung mit den Realitäten des Herstellungsprozesses in Einklang bringt.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Kohlenstoff- & Legierungsstähle | Hohe Festigkeit, Zähigkeit, kosteneffizient | Automobilteile, Industriemaschinen |

| Aluminiumlegierungen | Leicht, korrosionsbeständig | Luft- und Raumfahrt, Automobil-Leichtbau |

| Edelstähle | Korrosions- & hitzebeständig | Chemische Verarbeitung, Lebensmittelindustrie |

| Titanlegierungen | Außergewöhnliches Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt, medizinische Implantate |

| Nickel-Superlegierungen | Extreme Temperaturbeständigkeit | Strahltriebwerke, Gasturbinen |

Bereit, das perfekte Material für Ihr Warmumformprojekt auszuwählen? Die richtige Wahl ist entscheidend, um die Festigkeit, Haltbarkeit und Leistung zu erzielen, die Ihre Anwendung erfordert. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Prüfung und Validierung von umgeformten Materialien erforderlich sind. Unsere Experten können Ihnen helfen, sicherzustellen, dass Ihre Materialien den höchsten Standards entsprechen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors bei der Materialprüfung und -analyse unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Wie kann man die Korrosionsbeständigkeit verbessern? Verlängern Sie die Lebensdauer von Geräten mit bewährten Strategien

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe