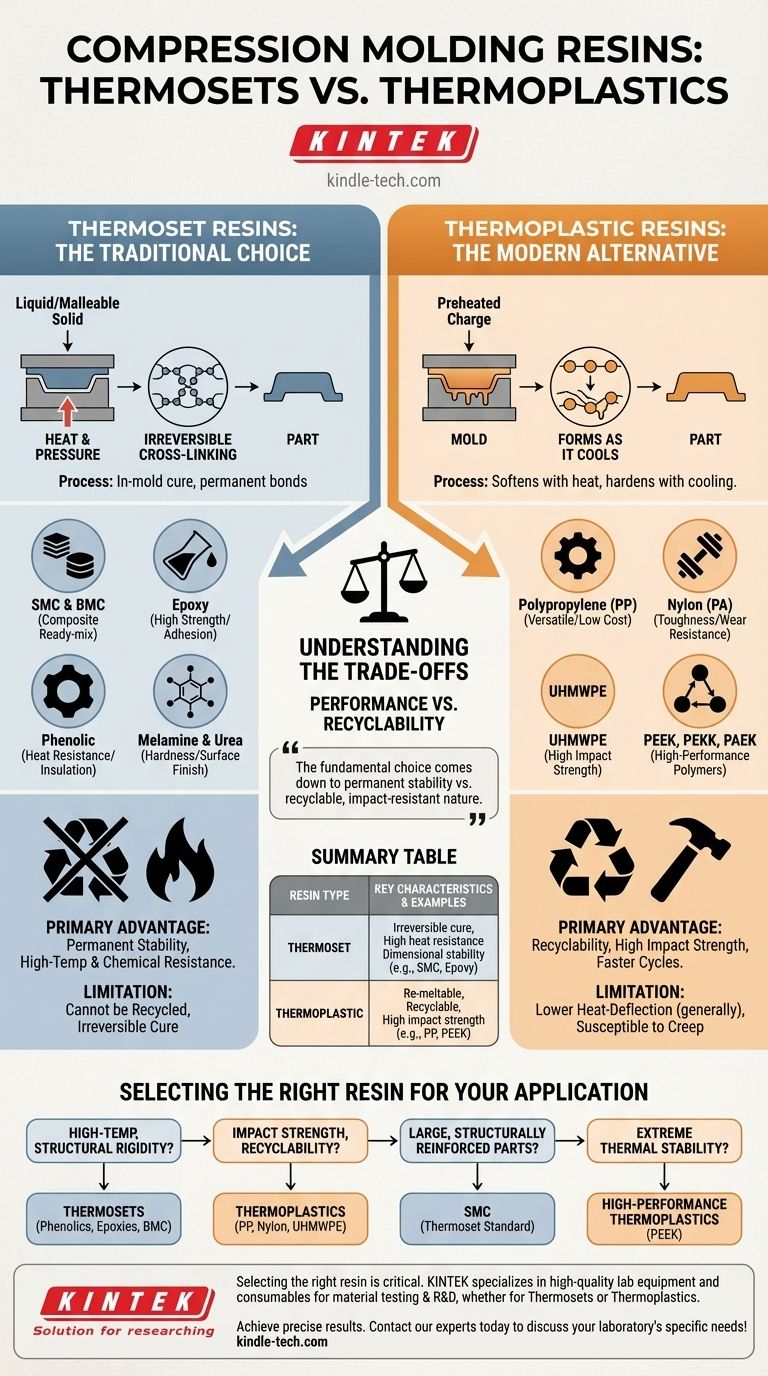

Beim Formpressen werden zwei Hauptfamilien von Harzen verwendet: Duroplaste und Thermoplaste. Duroplaste, wie Sheet Molding Compound (SMC), Bulk Molding Compound (BMC) und Epoxidharze, sind die traditionellen Materialien für diesen Prozess, da sie bei Erwärmung eine irreversible chemische Veränderung durchlaufen. Thermoplaste wie Polypropylen, Nylon und Hochleistungspolymere wie PEEK werden jedoch ebenfalls häufig verwendet, insbesondere für Anwendungen, die Stoßfestigkeit und Recyclingfähigkeit erfordern.

Die grundlegende Wahl zwischen den Harztypen hängt von einem Kompromiss zwischen der permanenten Hochtemperaturstabilität von Duroplasten und der recycelbaren, stoßfesten Natur von Thermoplasten ab. Obwohl beide praktikabel sind, sind Duroplaste aufgrund der „In-Mold-Aushärtung“ des Formpressprozesses inhärenter geeignet.

Die zwei Haupt-Harzfamilien

Die Vielseitigkeit des Formpressens ergibt sich aus seiner Fähigkeit, beide Hauptkategorien von Polymeren aufzunehmen. Die Auswahl hängt vollständig von den erforderlichen Leistungseigenschaften des Endteils ab, wie z. B. thermische Stabilität, chemische Beständigkeit und mechanische Festigkeit.

Duroplast-Harze: Die traditionelle Wahl

Duroplaste sind Polymere, die als Flüssigkeit oder formbarem Feststoff beginnen und durch Hitze und Druck in der Form irreversibel ausgehärtet werden. Dieser Prozess, genannt Vernetzen (cross-linking), erzeugt starke kovalente Bindungen zwischen den Polymerketten.

Ein einmal ausgehärtetes Duroplastteil kann nicht wieder aufgeschmolzen werden. Diese Eigenschaft ist grundlegend dafür, warum sie sich so gut für das Formpressen eignen.

Häufige Beispiele für Duroplaste sind:

- Sheet Molding Compound (SMC) & Bulk Molding Compound (BMC): Dies sind Verbundwerkstoffe, die das Harz, Füllstoffe und Verstärkungsfasern (wie Glasfaser) enthalten und gebrauchsfertig für die Form sind.

- Epoxidharz: Bekannt für außergewöhnliche Festigkeit, Haftung und chemische Beständigkeit.

- Phenolharz: Geschätzt für seine hohe Hitzebeständigkeit und elektrische Isoliereigenschaften.

- Melamin und Harnstoff: Aufgrund ihrer Härte und Oberflächengüte oft für elektrische Komponenten und Konsumgüter verwendet.

Thermoplast-Harze: Die moderne Alternative

Thermoplaste erweichen beim Erhitzen und erstarren beim Abkühlen, ein Vorgang, der wiederholt werden kann, ohne das Material chemisch zu verändern. Dies macht sie inhärent recycelbar.

Beim Formpressen wird die thermoplastische Charge typischerweise vor dem Einbringen in die Form vorgewärmt, woraufhin die Form geschlossen wird, um das Material beim Abkühlen und Erstarren zu formen.

Häufige Beispiele für Thermoplaste sind:

- Polypropylen (PP): Ein vielseitiges, kostengünstiges Polymer mit guter chemischer Beständigkeit.

- Nylon (PA): Bietet gute Festigkeit, Zähigkeit und Verschleißfestigkeit.

- Ultrahochmolekulares Polyethylen (UHMWPE): Bekannt für extrem hohe Schlagzähigkeit und niedrigen Reibungskoeffizienten.

- PEEK, PEKK und PAEK: Hochleistungspolymere, die für anspruchsvolle Anwendungen eingesetzt werden, die extreme Temperatur- und chemische Beständigkeit erfordern.

Die Kompromisse verstehen

Die Wahl der richtigen Harzfamilie erfordert eine Abwägung zwischen Leistungsanforderungen, Fertigungsaspekten und Kosten. Jeder Typ hat spezifische Vor- und Nachteile.

Warum Duroplaste wählen?

Duroplaste werden spezifiziert, wenn permanente Stabilität die Hauptanforderung ist. Ihre stark vernetzte Struktur verleiht ihnen eine überlegene Dimensionsstabilität unter Hitze und Last.

Sie bieten im Allgemeinen eine bessere Beständigkeit gegen hohe Temperaturen und chemische Angriffe als die meisten Standard-Thermoplaste. Einmal ausgehärtet, kriechen oder verformen sie sich nicht leicht.

Warum Thermoplaste wählen?

Die Hauptvorteile von Thermoplasten sind Recyclingfähigkeit und Zähigkeit. Verschnittmaterial kann geschreddert und wiederverwendet werden, wodurch Abfall reduziert wird.

Sie weisen auch typischerweise eine überlegene Schlagzähigkeit auf und sind weniger spröde als viele Duroplast-Gegenstücke. Bei bestimmten Anwendungen mit hohem Volumen können die Zykluszeiten schneller sein, da keine chemische Aushärtezeit erforderlich ist.

Zu berücksichtigende Haupteinschränkungen

Duroplastteile können nicht recycelt werden, und der Aushärtungsprozess ist irreversibel, was bedeutet, dass Produktionsfehler nicht neu geformt werden können.

Die meisten Standard-Thermoplaste weisen eine niedrigere Wärmeformbeständigkeitstemperatur auf als Duroplaste, obwohl Hochleistungssorten wie PEEK eine bemerkenswerte Ausnahme darstellen. Sie können auch anfällig für Kriechen (langsame Verformung unter anhaltender Last) sein.

Das richtige Harz für Ihre Anwendung auswählen

Ihre endgültige Materialwahl sollte von den spezifischen Anforderungen der Endverwendungsumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung und struktureller Steifigkeit liegt: Duroplaste wie Phenolharze, Epoxidharze oder BMC sind die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Schlagzähigkeit und Recyclingfähigkeit liegt: Thermoplaste wie Polypropylen, Nylon oder UHMWPE bieten erhebliche Vorteile.

- Wenn Sie große, strukturell verstärkte Teile für den Automobil- oder Industriegebrauch herstellen: Vorgefertigte Duroplastverbundwerkstoffe wie SMC sind der Industriestandard.

- Wenn Sie extreme thermische Stabilität für Luft- und Raumfahrt- oder medizinische Anwendungen benötigen: Hochleistungsthermoplaste wie PEEK sollten evaluiert werden.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Unterschieds zwischen diesen beiden Harzfamilien die Auswahl des Materials, das am besten zu den Zielen Ihres Projekts passt.

Zusammenfassungstabelle:

| Harztyp | Schlüsselmerkmale | Häufige Beispiele |

|---|---|---|

| Duroplast | Irreversible Aushärtung (Vernetzen), hohe Hitzebeständigkeit, Dimensionsstabilität | SMC, BMC, Epoxidharz, Phenolharz |

| Thermoplast | Wiedereinschmelzbar, recycelbar, hohe Schlagzähigkeit | Polypropylen (PP), Nylon (PA), PEEK |

Die Auswahl des richtigen Harzes ist entscheidend für den Erfolg Ihres Formpressprojekts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Materialtests und F&E-Prozesse. Egal, ob Sie mit Duroplasten wie SMC oder Hochleistungsthermoplasten wie PEEK entwickeln, unsere Lösungen können Ihnen helfen, präzise und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Isostatische Pressformen für Labore

- Hochleistungs-Laborrührer für vielfältige Anwendungen

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

- Hersteller von kundenspezifischen PTFE-Teflonteilen, PTFE-Becher und Deckel

Andere fragen auch

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Welche Funktionen erfüllen hochreine Graphitformen? Verbessern Sie Ihr Heißpress-Sintern von Aluminiummatrix-Verbundwerkstoffen

- Warum sind hochfeste Graphitformen für das Vakuum-Heißpressen unerlässlich? Optimieren Sie Ihre Diamant/Kupfer-Verbundwerkstoffe

- Welche Funktionen erfüllen hochreine Graphitformen für IZO-Targets? Gewährleistung der Dichte und Verhinderung von Sinterrissen

- Welche technischen Eigenschaften sind für Spezialdruckformen erforderlich, die bei der Verdichtung von Li10GeP2S12 verwendet werden? Expertentipps