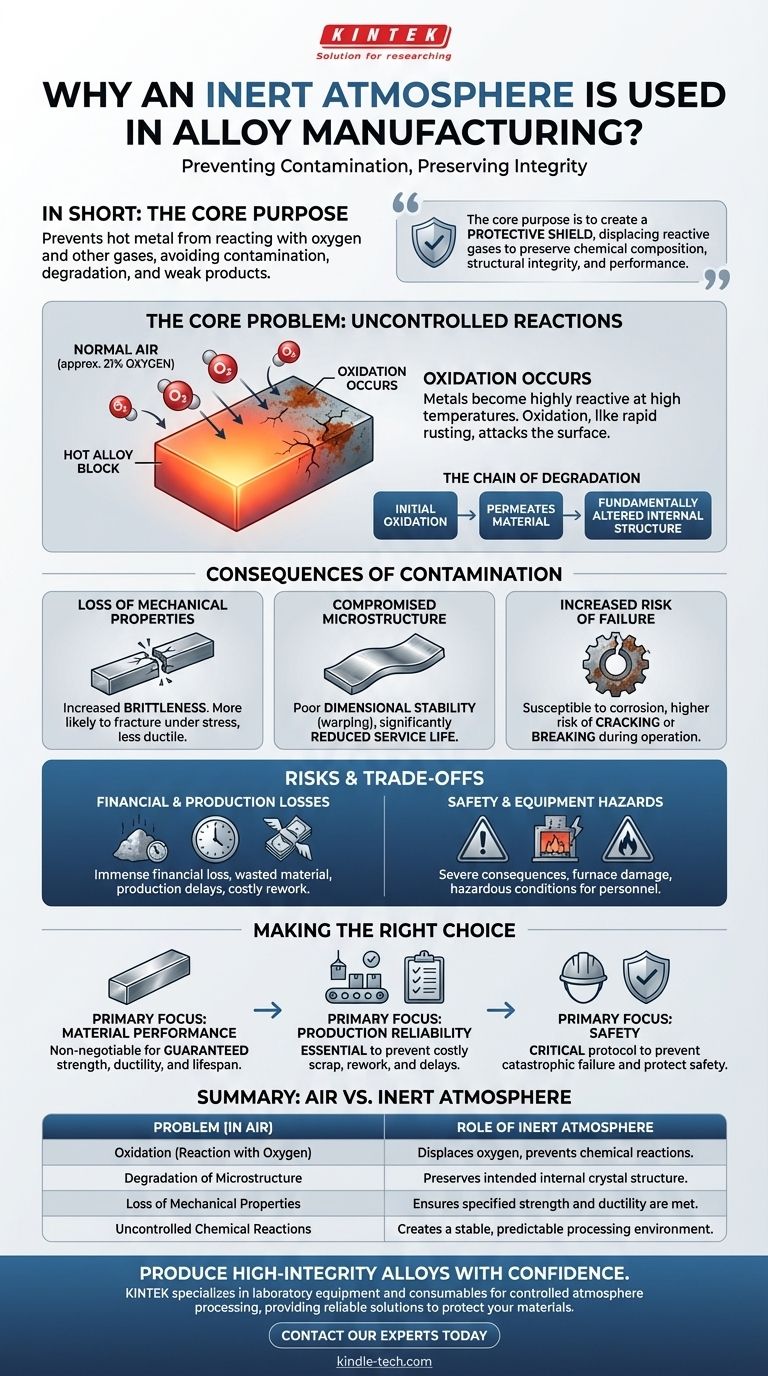

Kurz gesagt, eine inerte Atmosphäre wird bei der Legierungsherstellung verwendet, um zu verhindern, dass das heiße Metall mit Sauerstoff und anderen Gasen in der Luft reagiert. Diese Reaktionen, hauptsächlich Oxidation, kontaminieren die Legierung, beeinträchtigen ihre grundlegenden Eigenschaften erheblich und führen zu einem schwachen, unzuverlässigen Endprodukt.

Der Hauptzweck der Verwendung einer inerten Atmosphäre besteht darin, einen Schutzschild um die Legierung zu bilden. Dieser Schild verdrängt reaktive Gase wie Sauerstoff und bewahrt so die beabsichtigte chemische Zusammensetzung, strukturelle Integrität und Leistungsmerkmale des Materials während der Wärmebehandlung.

Das Kernproblem: Unkontrollierte atmosphärische Reaktionen

Bei Herstellungsprozessen wie der Wärmebehandlung werden Legierungen auf sehr hohe Temperaturen erhitzt. Bei diesen Temperaturen werden die Metalle hochreaktiv und anfällig für ihre Umgebung.

Was passiert in normaler Luft?

Normale Luft besteht zu etwa 21 % aus Sauerstoff. Wenn eine heiße Legierung diesem Sauerstoff ausgesetzt wird, findet an ihrer Oberfläche eine chemische Reaktion namens Oxidation statt.

Dies ist derselbe grundlegende Prozess, der Eisen rosten lässt, aber er geschieht bei den in der Fertigung verwendeten hohen Temperaturen viel schneller und aggressiver.

Die Kette der Degradation

Diese anfängliche Oxidation ist nicht nur ein oberflächliches Problem. Sie löst eine Kaskade negativer Effekte aus, die das Material durchdringen und seine innere Struktur und sein Verhalten grundlegend verändern.

Die Kontamination durch die Atmosphäre beeinträchtigt die Legierung von dem Moment an, in dem sie hergestellt wird.

Die Folgen von Kontamination

Die fehlende Kontrolle der Ofenatmosphäre führt zu einem Produkt, dem nicht vertraut werden kann. Der Schaden äußert sich auf verschiedene kritische Weisen.

Verlust mechanischer Eigenschaften

Kontamination greift direkt die Festigkeit und Duktilität der Legierung an. Das Material wird spröder, was bedeutet, dass es unter Belastung eher bricht oder reißt, anstatt sich zu biegen oder zu verformen.

Beeinträchtigte Mikrostruktur

Die sorgfältig entworfene innere Kristallstruktur der Legierung wird gestört. Dies führt zu einer schlechten Maßhaltigkeit, bei der sich das Teil unerwartet verziehen oder verformen kann, und zu einer erheblich reduzierten Lebensdauer.

Erhöhtes Ausfallrisiko

Eine oxidierte Legierung ist anfälliger für Langzeitausfälle. Sie korrodiert leichter und birgt ein viel höheres Risiko für Risse oder Brüche während des Betriebs, selbst unter normalen Lasten.

Abwägung von Kompromissen und Risiken

Die Entscheidung für eine inerte Atmosphäre betrifft nicht nur die Qualität, sondern auch die Bewältigung erheblicher Betriebsrisiken.

Finanzielle und Produktionsverluste

Eine einzige kontaminierte Charge kann zu immensen finanziellen Verlusten führen. Das Material wird verschwendet, Produktionspläne verzögert und erhebliche Ressourcen für Nacharbeit oder Entsorgung aufgewendet.

Sicherheits- und Anlagengefahren

Die Folgen einer unkontrollierten Atmosphäre können schwerwiegend sein. In einigen Fällen können unerwünschte chemische Reaktionen den Ofen selbst beschädigen oder gefährliche Bedingungen schaffen, die ein direktes Risiko für die Sicherheit der Mitarbeiter darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung einer inerten Atmosphäre ist eine grundlegende Voraussetzung für die Herstellung hochintegrierter Legierungen. Die spezifische Motivation kann sich ändern, aber die Notwendigkeit bleibt konstant.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Eine inerte Atmosphäre ist unerlässlich, um zu gewährleisten, dass die Legierung ihre spezifizierte Festigkeit, Duktilität und Lebensdauer erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Produktionszuverlässigkeit liegt: Eine ordnungsgemäße Atmosphärenkontrolle ist unerlässlich, um die hohen Kosten zu vermeiden, die mit Ausschuss, Nacharbeit und Produktionsverzögerungen verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Die Kontrolle der Ofenatmosphäre ist ein kritisches Sicherheitsprotokoll, um katastrophale Materialfehler zu verhindern und sowohl Personal als auch Ausrüstung zu schützen.

Letztendlich stellt eine inerte Atmosphäre sicher, dass die Legierung, die Sie herstellen, die Legierung ist, die Sie entworfen haben.

Zusammenfassungstabelle:

| Problem (in Luft) | Folge für die Legierung | Rolle der inerten Atmosphäre |

|---|---|---|

| Oxidation (Reaktion mit Sauerstoff) | Oberflächenkontamination, Sprödigkeit | Verdrängt Sauerstoff, verhindert chemische Reaktionen |

| Degradation der Mikrostruktur | Verzug, reduzierte Lebensdauer, Rissbildung | Bewahrt die beabsichtigte innere Kristallstruktur |

| Verlust mechanischer Eigenschaften | Schwaches, unzuverlässiges Endprodukt | Stellt sicher, dass die spezifizierte Festigkeit und Duktilität erreicht werden |

| Unkontrollierte chemische Reaktionen | Ausschuss, Nacharbeit, Sicherheitsrisiken | Schafft eine stabile, vorhersehbare Verarbeitungsumgebung |

Stellen Sie hochintegrierte Legierungen mit Vertrauen her. Kontamination durch atmosphärische Gase wie Sauerstoff kann zu spröden, schwachen Materialien und kostspieligen Produktionsausfällen führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Verarbeitung unter kontrollierter Atmosphäre und bietet die zuverlässigen Lösungen, die Sie zum Schutz Ihrer Materialien während kritischer Wärmebehandlungsschritte benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Legierungsleistung zu erzielen, Ausschussraten zu reduzieren und die Sicherheit Ihrer Betriebsabläufe zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt