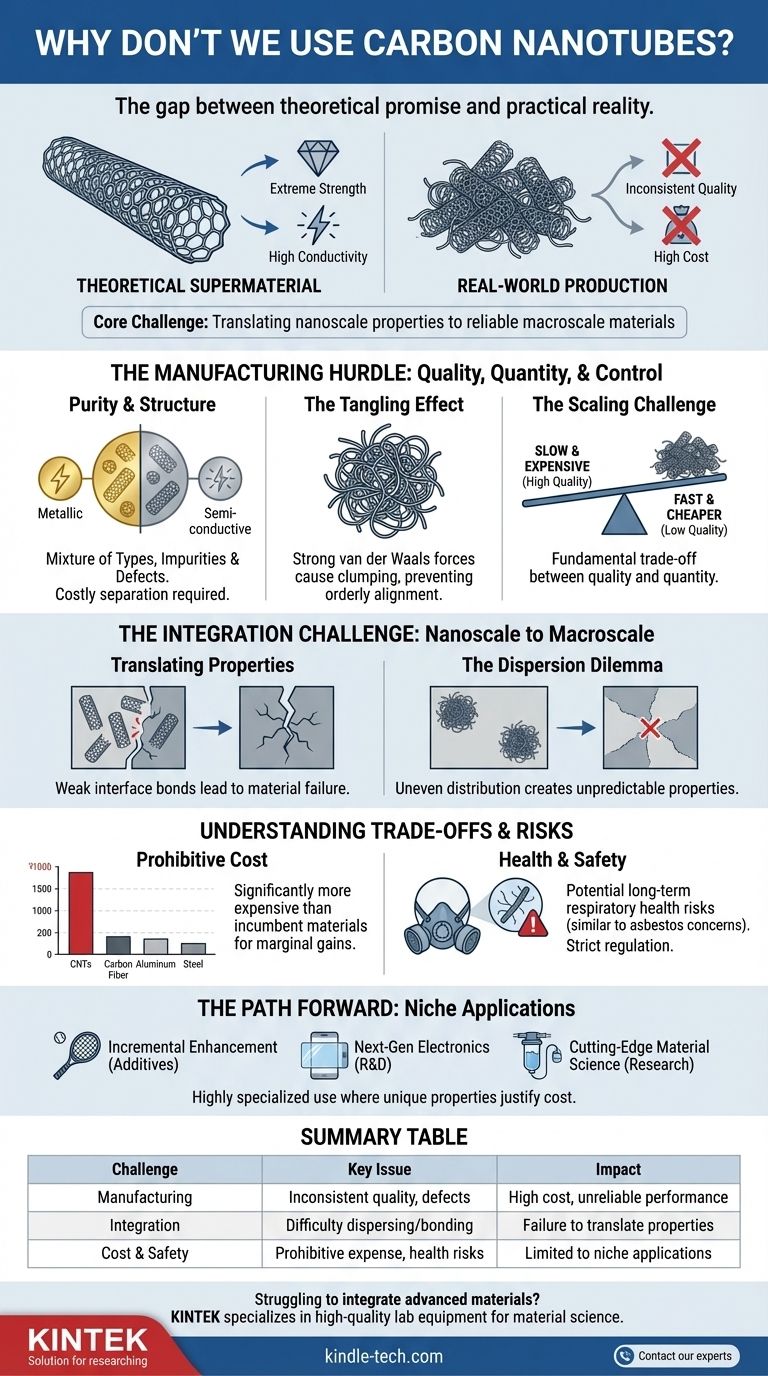

Kurz gesagt: Wir verwenden Kohlenstoffnanoröhrchen nicht im großen Maßstab, weil wir sie noch nicht mit gleichbleibender Qualität, zu geringen Kosten oder in ausreichender Menge herstellen können. Während eine einzelne, perfekte Kohlenstoffnanoröhre (CNT) ein theoretisches „Supermaterial“ ist, macht der Prozess der Herstellung von Billionen davon und deren Zusammenbau zu einem brauchbaren, realen Produkt die meisten ihrer wundersamen Eigenschaften zunichte.

Die Kernherausforderung liegt in der Übertragung. Die außergewöhnliche Festigkeit und Leitfähigkeit von Kohlenstoffnanoröhrchen existieren auf der Nanoskala, aber wir haben die Ingenieurskunst, diese Eigenschaften in makroskopische Materialien zu übertragen, die sowohl zuverlässig als auch wirtschaftlich sind, noch nicht gemeistert.

Die Hürde der Herstellung: Qualität, Quantität und Kontrolle

Das Versprechen eines Materials ist irrelevant, wenn man es nicht zuverlässig und erschwinglich herstellen kann. Bei CNTs ist der Produktionsprozess selbst die Haupteinschränkung, die eine Kaskade von Problemen verursacht, welche ihre Anwendung begrenzen.

Das Problem mit Reinheit und Struktur

Die meisten großtechnischen Syntheseverfahren, wie die chemische Gasphasenabscheidung (CVD), erzeugen eine Mischung verschiedener Arten von CNTs. Einige sind metallisch (leitfähig), während andere halbleitend sind. Für jede fortschrittliche elektronische Anwendung ist diese Mischung ohne einen kostspieligen und komplexen Trennprozess unbrauchbar.

Darüber hinaus hinterlassen diese Verfahren oft Rückstände von Metallkatalysatoren und führen strukturelle Defekte (wie Löcher oder unerwünschte Atome) in den Nanoröhrenwänden ein. Diese Verunreinigungen und Defekte schwächen das Material erheblich und untergraben seinen Hauptvorteil.

Der Verfilzungseffekt

Aufgrund ihres extremen Längen-zu-Durchmesser-Verhältnisses und der starken intermolekularen Van-der-Waals-Kräfte neigen CNTs stark dazu, sich wie mikroskopische Spaghetti zu verklumpen und zu verheddern.

Diese Verfilzung verhindert, dass sich die Nanoröhrchen geordnet ausrichten können. Damit ein Material maximale Festigkeit oder Leitfähigkeit erreicht, müssen seine Bestandteile parallel zur Spannungs- oder Stromflussrichtung ausgerichtet sein. Verklumpte, ungeordnete CNTs können dies nicht leisten.

Die Herausforderung der Skalierung

Die Methoden, die die qualitativ hochwertigsten und reinsten CNTs erzeugen (wie Lichtbogenentladung oder Laserablation), sind unglaublich langsam und teuer, was sie für die Massenproduktion ungeeignet macht.

Während Methoden wie CVD CNTs in größeren Mengen produzieren können, opfern sie typischerweise die Qualität, was zu den oben genannten Reinheits- und Defektproblemen führt. Es besteht ein grundlegender Kompromiss zwischen Qualität und Quantität, der noch nicht gelöst wurde.

Die Integrationsherausforderung: Von der Nanoskala zur Makroskala

Selbst wenn perfekte CNTs kostengünstig hergestellt werden könnten, besteht eine zweite große Hürde: ihre effektive Einarbeitung in andere Materialien wie Polymere, Metalle oder Keramiken.

Die Übertragung von Eigenschaften ist nicht einfach

Das Hinzufügen von CNTs zu einem Kunststoffharz erzeugt nicht automatisch einen superfesten Verbundwerkstoff. Die Festigkeit des Endmaterials hängt vollständig von der Grenzfläche ab – der Verbindung zwischen der Oberfläche der Nanoröhre und dem umgebenden Matrixmaterial.

Wenn diese Bindung schwach ist, wirken die Nanoröhrchen einfach als rutschige Defekte im Material. Unter Belastung löst sich die Matrix von den CNTs, und der Verbundwerkstoff versagt lange bevor die Nanoröhrchen selbst beansprucht werden.

Das Dispersionsdilemma

Um wirksam zu sein, müssen CNTs gleichmäßig im Wirtsmaterial verteilt sein. Aufgrund ihrer Neigung zur Verfilzung ist eine gute Dispersion extrem schwierig zu erreichen.

Eine schlechte Dispersion führt zu einem Material mit CNT-Klumpen in einigen Bereichen und keinen in anderen. Dies erzeugt Schwachstellen und macht die Eigenschaften des Materials unvorhersehbar und unzuverlässig, wodurch es für kritische Anwendungen wie Luft- und Raumfahrt oder Strukturkomponenten unbrauchbar wird.

Verständnis der Kompromisse und Risiken

Über die technischen Hürden hinaus stellen praktische und wirtschaftliche Faktoren erhebliche Barrieren für eine breite Akzeptanz dar.

Die prohibitiven Kosten

Hochreine, gut strukturierte Kohlenstoffnanoröhrchen bleiben im Vergleich zu etablierten Materialien außergewöhnlich teuer. Für die meisten Anwendungen sind herkömmliche Materialien wie Kohlenstofffaser, Aluminium oder Stahl viel billiger und „gut genug“.

Der marginale Leistungszuwachs, den heutige CNT-Verbundwerkstoffe bieten, rechtfertigt selten die massive Steigerung der Kosten und der Herstellungskomplexität.

Mögliche Gesundheits- und Sicherheitsbedenken

Die physikalische Form von CNTs – lange, dünne und hochbeständige Fasern – hat Vergleiche mit Asbest hervorgerufen. Es bestehen berechtigte Bedenken, dass das Einatmen von luftgetragenen Nanoröhrchen ein langfristiges Risiko für die Atemwegsgesundheit darstellen könnte.

Dies hat zu strengen Handhabungsprotokollen und regulatorischer Unsicherheit geführt, was die Kosten und die Komplexität ihres Einsatzes in Industrieumgebungen erhöht und Investitionen abschreckt.

Der Weg nach vorn: Wo CNTs einen Einfluss ausüben

Trotz dieser Herausforderungen ist es genauer zu sagen, dass CNTs auf eine hochspezialisierte Weise verwendet werden, anstatt gar nicht. Sie haben Erfolg in Nischenanwendungen gefunden, in denen ihre einzigartigen Eigenschaften die Kosten und die Komplexität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf inkrementeller Verbesserung liegt: CNTs werden in geringen Mengen als Additive zu Polymeren verwendet, um die elektrostatische Entladung (ESD), die Wärmeleitfähigkeit und die Zähigkeit in hochwertigen Sportartikeln, Luft- und Raumfahrtkomponenten sowie Elektronik zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Elektronik der nächsten Generation liegt: CNTs sind entscheidend in Forschung und Entwicklung für transparente leitfähige Filme, fortschrittliche Batterieelektroden und hochsensible chemische Sensoren, bei denen ihre einzigartigen elektrischen Eigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Spitzenmaterialwissenschaft liegt: Sie werden für fortschrittliche Wasserfiltrationsmembranen, Wirkstofffreisetzungssysteme und Verbundwerkstoffe der nächsten Generation erforscht, obwohl sich diese größtenteils in der Forschungs- oder frühen Kommerzialisierungsphase befinden.

Kohlenstoffnanoröhrchen haben sich von einem überbewerteten „Wundermaterial“ zu einem hochentwickelten, hochwertigen Additiv entwickelt, dessen volles Potenzial noch durch grundlegende Herausforderungen in der Herstellung und Technik blockiert wird.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Auswirkung auf die Nutzung |

|---|---|---|

| Herstellung | Inkonsistente Qualität, Mischung aus metallischen/halbleitenden Typen, Defekte | Hohe Kosten, unzuverlässige Leistung für die meisten Anwendungen |

| Integration | Schwierigkeiten bei der Dispergierung und Bindung mit anderen Materialien | Scheitern bei der Übertragung von Nanoskaleeigenschaften auf makroskopische Produkte |

| Kosten & Sicherheit | Prohibitive Kosten im Vergleich zu herkömmlichen Materialien; potenzielle Gesundheitsrisiken | Beschränkt auf Nischenanwendungen, bei denen einzigartige Eigenschaften die Kosten rechtfertigen |

Haben Sie Schwierigkeiten, fortschrittliche Materialien wie Kohlenstoffnanoröhrchen in Ihre Forschungs- oder Produktentwicklung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die die Spitzenforschung in der Materialwissenschaft unterstützen. Unsere Expertise kann Ihnen helfen, die Komplexität der Handhabung und Verarbeitung von Nanomaterialien zu bewältigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, materialwissenschaftliche Herausforderungen zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was sind die Eigenschaften von Diamantfugenverguss? Betonschutzfugen vor Abplatzungen schützen

- Sind Kohlenstoffnanoröhren umweltfreundlich? Eine Lebenszyklusbetrachtung ihrer Umweltauswirkungen

- Wie funktioniert die thermische Dampfabscheidung? Präzise Dünnschichtbeschichtung mit einfacher thermischer Energie meistern

- Wie wird Graphen hergestellt? Ein Leitfaden zur Top-Down- und Bottom-Up-Synthese

- Was ist die Auswirkung der Dicke von dünnen Filmen? Meisterung optischer, elektrischer und mechanischer Eigenschaften

- Was sind die Vorteile von Kohlenstoffnanoröhren? Entfesseln Sie überlegene Festigkeit, Leitfähigkeit & Leistung

- Erfordert die Abscheidung Wärme? Die Wahl des richtigen Dünnschichtverfahrens für Ihre Materialien

- Was ist die Top-Down-Methode der Graphensynthese? Ein Leitfaden zur skalierbaren Graphenproduktion