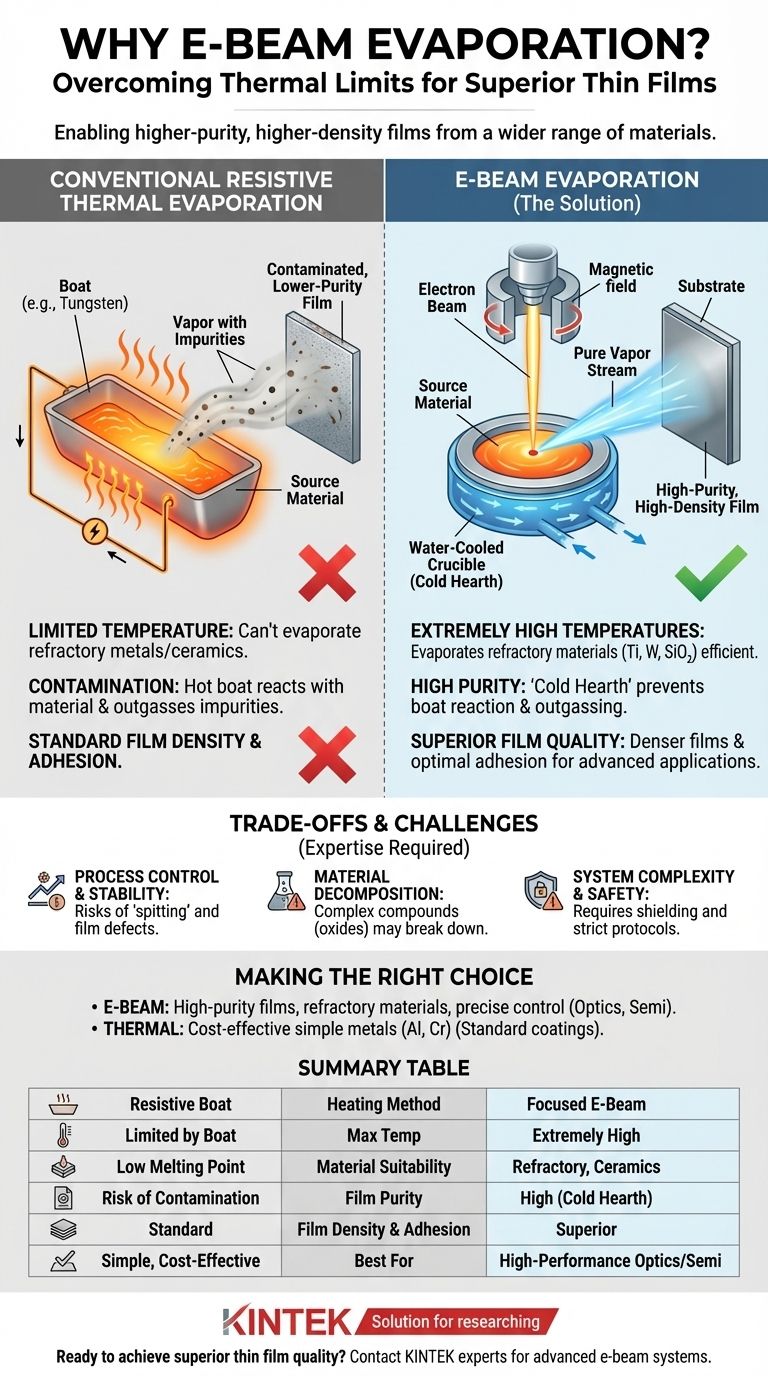

Im Kern wurde die Elektronenstrahlverdampfung (E-Beam) entwickelt, um die grundlegenden Einschränkungen einfacherer thermischer Verdampfungsmethoden zu überwinden. Sie bietet eine Möglichkeit, hochreine, dichtere Dünnschichten aus einer viel breiteren Palette von Materialien abzuscheiden, einschließlich solcher mit sehr hohen Schmelzpunkten. Dieses Maß an Kontrolle ist entscheidend für die Herstellung fortschrittlicher optischer, halbleitender und architektonischer Produkte.

Die Elektronenstrahlverdampfung löst ein kritisches Problem: Wie kann man ein Material verdampfen, ohne es zu kontaminieren oder durch den Schmelzpunkt eines Heizelements begrenzt zu werden. Durch die Verwendung eines fokussierten Elektronenstrahls als Wärmequelle ermöglicht sie die Abscheidung von Materialien und Filmen mit Qualitäten, die mit herkömmlicher Widerstandsheizung nicht erreichbar sind.

Die Grenzen einfacherer Verdampfung

Um den Wert der Elektronenstrahlverdampfung zu verstehen, muss man zunächst die Methode verstehen, die sie verbessert hat: die thermische Widerstandsverdampfung.

Die herkömmliche Methode: Widerstandsheizung

Bei der traditionellen thermischen Verdampfung wird ein kleiner Behälter, oft als „Tiegel“ bezeichnet und typischerweise aus einem hochschmelzenden Metall wie Wolfram gefertigt, mit dem Ausgangsmaterial gefüllt. Ein elektrischer Strom wird durch diesen Tiegel geleitet, wodurch er sich wie der Glühfaden in einer Glühbirne erhitzt.

Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch es schmilzt und dann verdampft. Obwohl dies einfach ist, hat dieser Ansatz erhebliche Nachteile.

Das Problem von Temperatur und Kontamination

Die Haupteinschränkung besteht darin, dass der Tiegel heißer werden muss als das Material, das er verdampft. Dies führt zu zwei Problemen.

Erstens ist man darauf beschränkt, Materialien mit Schmelzpunkten zu verdampfen, die niedriger sind als die des Tiegels selbst. Dies macht es unmöglich, hochschmelzende Metalle oder viele keramische Verbindungen abzuscheiden.

Zweitens kann der extrem heiße Tiegel mit dem Ausgangsmaterial reagieren oder eigene Verunreinigungen abgeben (Ausgasen). Diese Verunreinigungen vermischen sich mit dem Materialdampf, was zu einem kontaminierten, weniger reinen Dünnfilm auf Ihrem Substrat führt.

Wie die Elektronenstrahlverdampfung diese Probleme löst

Die Elektronenstrahlverdampfung gestaltet den Heizprozess grundlegend neu, um die Probleme der Temperaturgrenzen und Kontaminationen zu beseitigen.

Eine fokussierte, energiereiche Quelle

Anstatt einen Behälter zu erhitzen, verwendet diese Methode einen hochenergetischen Elektronenstrahl, der durch Magnetfelder geführt wird, um direkt auf die Oberfläche des Ausgangsmaterials zu treffen.

Dieser Strahl wirkt als chirurgische Wärmequelle und konzentriert immense Energie auf einen sehr kleinen Punkt.

Erschließung hochschmelzender Materialien

Da die Energie direkt an das Ausgangsmaterial abgegeben wird, kann es Temperaturen erreichen, die weit über das hinausgehen, was ein Widerstandstiegel aushalten könnte.

Dies ermöglicht die effiziente Verdampfung von Materialien mit extrem hohen Schmelzpunkten, wie Titan, Wolfram und Oxiden wie Siliziumdioxid, die für optische Beschichtungen und langlebige Elektronik unerlässlich sind.

Der Vorteil des „kalten Herdes“

Entscheidend ist, dass der Tiegel (oder „Herd“), der den Großteil des Ausgangsmaterials enthält, aktiv wassergekühlt wird. Nur die oberste Schicht, die vom Elektronenstrahl getroffen wird, schmilzt.

Dieser Ansatz des „kalten Herdes“ bedeutet, dass der Behälter niemals heiß genug wird, um mit dem Ausgangsmaterial zu reagieren oder auszugasen. Das Ergebnis ist ein deutlich reinerer Dampfstrom und ein hochwertiger abgeschiedener Film.

Überlegene Filmqualität

Die intensive, lokalisierte Erwärmung der Elektronenstrahlverdampfung erzeugt einen energiereicheren Dampf. Diese energiereichen Atome oder Moleküle treffen mit mehr kinetischer Energie auf das Substrat.

Dies führt zu dichteren Dünnschichten und optimaler Substrathaftung, was entscheidende Eigenschaften für Leistung und Haltbarkeit in Anwendungen wie Laseroptik und Halbleiterbauelementen sind.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Elektronenstrahlverdampfung leistungsstark ist, handelt es sich um einen komplexeren Prozess mit eigenen Herausforderungen. Ein Experte muss sich dieser Kompromisse bewusst sein.

Prozesskontrolle und Stabilität

Die intensive, lokalisierte Erwärmung kann manchmal instabil sein. Sie kann dazu führen, dass festes Material zerbricht und ausgestoßen wird, ein als „Spitting“ bekanntes Problem, das Defekte im Film verursachen kann.

Das Ausbalancieren der Leistung des Strahls und der Materialmenge im Tiegel erfordert erhebliche Prozesskenntnisse.

Materialzersetzung

Die hohe Energie des Elektronenstrahls ist nicht immer unbedenklich. Bei bestimmten komplexen Verbindungen, insbesondere Oxiden, kann die intensive Hitze dazu führen, dass sich das Material zersetzt oder reduziert.

Das bedeutet, dass der entstehende Dampf möglicherweise nicht die gleiche chemische Zusammensetzung wie das Ausgangsmaterial hat, was eine sorgfältige Prozessabstimmung erfordert.

Systemkomplexität und Sicherheit

E-Beam-Systeme sind komplexer und teurer als einfache thermische Verdampfer. Darüber hinaus erzeugt der Aufprall von Hochenergieelektronen auf ein Zielmaterial Röntgenstrahlen, was eine angemessene Bleischirmung und strenge Sicherheitsprotokolle für die Bediener erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Verdampfungstechnik sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen oder hochschmelzenden Materialien liegt: Die Elektronenstrahlverdampfung ist aufgrund ihrer Reinheit und der Fähigkeit, Quellen mit hohem Schmelzpunkt zu verarbeiten, die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle (z. B. Aluminium, Chrom) liegt: Die Standard-thermische Widerstandsverdampfung ist oft ausreichend und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der präzisen Steuerung optischer Eigenschaften oder der Filmdichte liegt: Die Elektronenstrahlverdampfung bietet die überlegene Kontrolle über die Abscheidungsrate und Filmstruktur, die für fortschrittliche Beschichtungen erforderlich ist.

Letztendlich bietet die Elektronenstrahlverdampfung ein Maß an Materialvielseitigkeit und Kontrolle der Filmqualität, das für die Herstellung moderner Hochleistungsbauelemente unverzichtbar ist.

Zusammenfassungstabelle:

| Merkmal | Konventionelle thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung eines Tiegels/Gefäßes | Fokussierter Elektronenstrahl direkt auf das Material |

| Max. Temperatur | Begrenzt durch den Schmelzpunkt des Tiegelmaterials | Extrem hoch, nicht durch einen Behälter begrenzt |

| Materialeignung | Metalle mit niedrigem Schmelzpunkt (z. B. Al, Cr) | Hochschmelzende Metalle, Keramiken, Oxide (z. B. W, SiO₂) |

| Filmreinheit | Risiko der Kontamination durch den heißen Tiegel | Hohe Reinheit durch wassergekühlten „kalten Herd“ |

| Filmdichte & Haftung | Standard | Überlegen, aufgrund energiereicherem Dampf |

| Am besten geeignet für | Kostengünstige Abscheidung einfacher Metalle | Hochleistungsfähige optische, halbleitende und architektonische Beschichtungen |

Sind Sie bereit, überlegene Dünnschichtqualität für die anspruchsvollsten Projekte Ihres Labors zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich E-Beam-Verdampfungssysteme, anzubieten, um Ihnen bei der Abscheidung hochreiner, hochdichter Filme selbst aus den schwierigsten Materialien zu helfen. Ob Sie fortschrittliche Halbleiter, präzise optische Beschichtungen oder langlebige architektonische Schichten entwickeln – unsere Expertise stellt sicher, dass Sie die Leistung und Zuverlässigkeit erhalten, die Ihre Forschung erfordert.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Dünnschichtbearbeitung verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

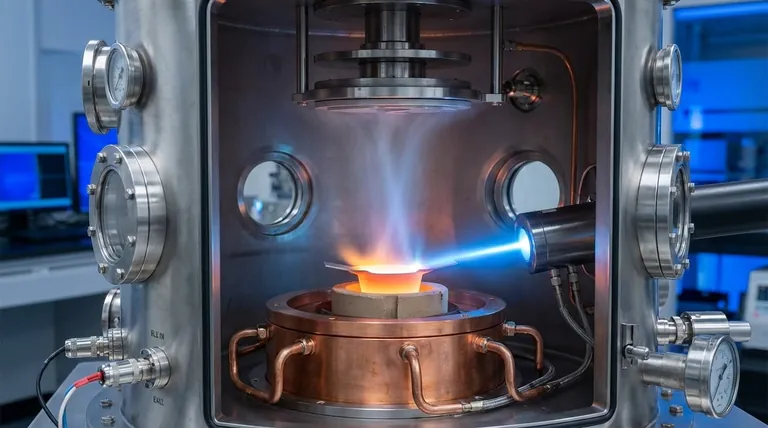

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten