In der Materialwissenschaft und der fortschrittlichen Fertigung ist die Filmdicke nicht nur eine Dimensionsmessung; sie ist der kritischste Parameter, der die Kernfunktion eines Materials bestimmt. Die Dicke eines dünnen Films – einer Materialschicht, die von wenigen Nanometern bis zu mehreren Mikrometern reicht – steuert direkt seine physikalischen, optischen und elektrischen Eigenschaften. Aus diesem Grund ist die Kontrolle der Dicke unerlässlich, um sicherzustellen, dass Produkte wie Halbleiterbauelemente, optische Linsen und Solarmodule präzise funktionieren, Designspezifikationen erfüllen und Zuverlässigkeit gewährleisten.

Über eine einfache Qualitätskontrolle hinaus ist die Filmdicke der primäre Steuerhebel für das funktionale Verhalten eines Materials. Eine falsche Dicke erzeugt nicht nur einen geringfügigen Defekt; sie verändert grundlegend, wie die Komponente mit Licht, Elektrizität und ihrer physikalischen Umgebung interagiert, was oft zum vollständigen Ausfall des Bauteils führt.

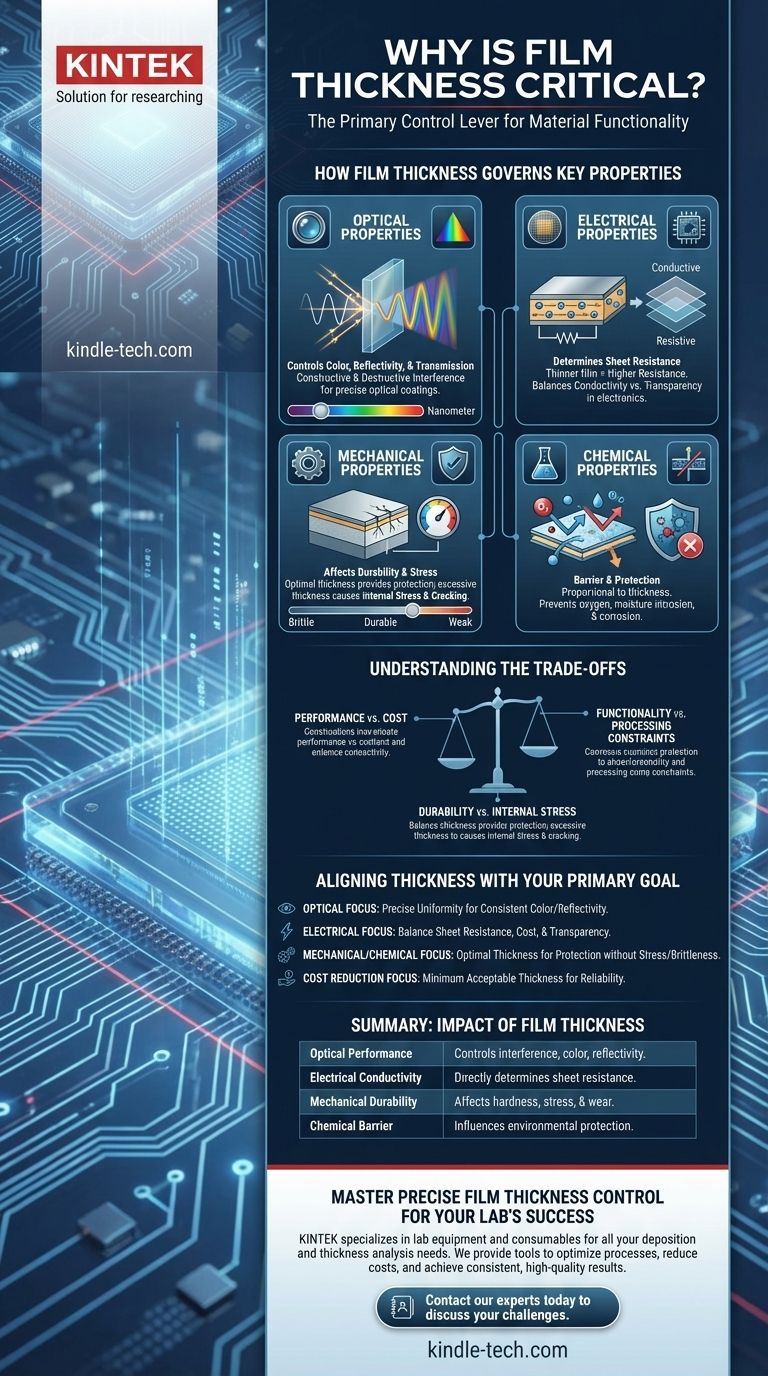

Wie die Filmdicke wichtige Eigenschaften steuert

Die Bedeutung der Filmdicke wird deutlich, wenn man ihren direkten Einfluss auf die grundlegendsten Merkmale eines Materials versteht. Eine Änderung von nur wenigen Nanometern kann den Unterschied zwischen einem funktionierenden und einem fehlerhaften Produkt ausmachen.

Optische Eigenschaften: Farbe, Reflexion und Transmission

Bei optischen Beschichtungen ist die Dicke alles. Wenn Lichtwellen auf einen dünnen Film treffen, werden sie sowohl von der Ober- als auch von der Unterseite reflektiert. Diese reflektierten Wellen interferieren miteinander.

Abhängig von der Dicke des Films kann diese Interferenz konstruktiv (Verstärkung bestimmter Farben) oder destruktiv (Auslöschung anderer) sein. Dieses Phänomen, bekannt als Dünnschichtinterferenz, ist genau die Funktionsweise von Antireflexbeschichtungen auf Brillengläsern.

Durch die Kontrolle der Dicke können Ingenieure die genaue Farbe, Transmission und Reflexion einstellen, die für Anwendungen wie Kameralinsen, Architekturglas und optische Filter erforderlich sind.

Elektrische Eigenschaften: Leitfähigkeit und Widerstand

In der Elektronik und bei Halbleitern korreliert die Dicke einer leitfähigen oder halbleitenden Schicht direkt mit ihrem Flächenwiderstand. Ein dünnerer Film weist in seinem Querschnitt weniger Ladungsträger auf, was zu einem höheren elektrischen Widerstand führt.

Dieses Prinzip ist entscheidend bei der Herstellung von transparenten leitfähigen Filmen für Touchscreens und OLED-Displays, bei denen ein Gleichgewicht zwischen Leitfähigkeit (erfordert mehr Dicke) und Transparenz (erfordert weniger Dicke) gefunden werden muss. In der Photovoltaik wird die Dicke jeder Schicht in der Solarzelle optimiert, um eine effiziente Absorption von Licht und die Extraktion von elektrischem Strom zu gewährleisten.

Mechanische Eigenschaften: Haltbarkeit und Spannung

Dünne Filme werden oft als Schutzbeschichtungen aufgetragen, um die Haltbarkeit, Verschleißfestigkeit oder Härte eines Produkts zu verbessern. Obwohl eine dickere Beschichtung robuster erscheint, kann sie auch erhebliche innere Spannungen verursachen.

Diese Spannung baut sich während des Abscheidungsprozesses auf und kann dazu führen, dass der Film reißt, abblättert oder sich vom Substrat ablöst, wodurch seine Schutzfunktion beeinträchtigt wird. Die optimale Dicke bietet die notwendige Haltbarkeit, ohne durch spannungsbedingtes Versagen beeinträchtigt zu werden.

Chemische Eigenschaften: Barriere und Schutz

Viele Filme dienen als Barriere, um ein Substrat vor seiner Umgebung zu schützen. Dies ist üblich bei Lebensmittelverpackungen, um das Eindringen von Sauerstoff und Feuchtigkeit zu verhindern, und bei medizinischen Geräten, um eine biokompatible, inerte Oberfläche zu schaffen.

Die Wirksamkeit dieser Barriere ist direkt proportional zur Dicke und Dichte des Films. Ein zu dünner Film kann Löcher aufweisen oder zu durchlässig sein und bietet keinen ausreichenden Schutz.

Verständnis der Kompromisse bei der Filmdicke

Bei der Optimierung der Filmdicke geht es selten darum, sie zu maximieren. Stattdessen ist es ein empfindliches Gleichgewicht zwischen konkurrierenden Anforderungen. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem effizienten und erfolgreichen Produktdesign.

Leistung vs. Kosten

Dickere Filme erfordern mehr Rohmaterial und erhöhen typischerweise die Abscheidungszeit, was beides die Herstellungskosten in die Höhe treibt. Das Ziel ist immer, die mindestens akzeptable Dicke zu ermitteln, die alle kritischen Leistungsspezifikationen erfüllt, ohne die Komponente zu überdimensionieren.

Haltbarkeit vs. Innere Spannung

Wie bereits erwähnt, kann die Erhöhung der Dicke zur Verbesserung der Härte oder Verschleißfestigkeit nach hinten losgehen. Die Ansammlung innerer Spannungen in einem dickeren Film kann ihn spröder und anfälliger für Risse machen als eine etwas dünnere, nachgiebigere Schicht.

Funktionalität vs. Prozessbeschränkungen

Bei einigen Herstellungsprozessen, wie der Halbleiterlithographie, beeinflusst die Dicke einer Schicht direkt die Möglichkeit, die nächste zu bearbeiten. Eine zu dicke Fotolackschicht kann schwer präzise zu strukturieren sein, während eine zu dünne Schicht möglicherweise keinen ausreichenden Schutz während eines Ätzschritts bietet.

Abstimmung der Dicke auf Ihr Hauptziel

Die „richtige“ Dicke hängt vollständig vom Endziel Ihrer Anwendung ab. Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Ihr Ziel ist die präzise Steuerung der Lichtinterferenz, daher müssen Sie die Dickentoleranz einhalten, um eine konsistente Farbe und Reflexion zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Sie müssen den erforderlichen Flächenwiderstand gegen Materialkosten und optische Transparenz abwägen, da die Dicke diese Beziehung direkt steuert.

- Wenn Ihr Hauptaugenmerk auf mechanischem Schutz oder einer chemischen Barriere liegt: Sie müssen die optimale Dicke finden, die ausreichenden Schutz bietet, ohne übermäßige innere Spannungen oder Sprödigkeit zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Das Ziel ist es, die absolut minimale Dicke zu ermitteln, die immer noch alle kritischen Leistungsspezifikationen erfüllt, damit das Produkt zuverlässig funktioniert.

Letztendlich bedeutet die Beherrschung der Filmdicke die Beherrschung der Kontrolle über die Leistung, die Kosten und die Zuverlässigkeit Ihres Endprodukts.

Zusammenfassungstabelle:

| Wichtige Eigenschaft | Auswirkung der Filmdicke |

|---|---|

| Optische Leistung | Steuert Farbe, Reflexion und Transmission durch Dünnschichtinterferenz. |

| Elektrische Leitfähigkeit | Bestimmt direkt den Flächenwiderstand in Halbleitern und Displays. |

| Mechanische Haltbarkeit | Beeinflusst Härte, Verschleißfestigkeit und innere Spannung. |

| Chemische Barriere | Beeinflusst den Schutz gegen Feuchtigkeit, Sauerstoff und Korrosion. |

Meistern Sie die präzise Kontrolle der Filmdicke für den Erfolg Ihres Labors.

Die Filmdicke ist nicht nur eine Messung – sie ist die Grundlage für die Funktionalität Ihres Produkts, von Halbleiterbauelementen bis hin zu Schutzbeschichtungen. Die Gewährleistung einer präzisen, zuverlässigen Kontrolle ist entscheidend für Leistung und Ausbeute.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungs- und Dickenanalyseanforderungen. Wir bieten die Werkzeuge und das Fachwissen, um Sie bei der Optimierung Ihrer Prozesse, der Kostensenkung und der Erzielung konsistenter, qualitativ hochwertiger Ergebnisse zu unterstützen.

Sind Sie bereit, eine unvergleichliche Kontrolle über Ihre Materialeigenschaften zu erlangen? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die spezifischen Herausforderungen Ihres Labors bewältigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur