Die Bevorzugung von Kohlenstoffnanoröhren (CNTs) in der Katalyse beruht auf ihrer außergewöhnlichen physikalischen Struktur und ihren einzigartigen elektronischen Eigenschaften. Sie sind in der Regel nicht der Katalysator selbst, sondern ein überlegenes Trägermaterial, das die Leistung aktiver Katalysatorpartikel, wie z. B. Metallnanopartikel, dramatisch verbessert. Dieses Nano-Gerüst bietet eine enorme Oberfläche und verhindert, dass der Katalysator unter rauen industriellen Bedingungen deaktiviert wird.

Der wahre Wert von Kohlenstoffnanoröhren in der Katalyse liegt in ihrer Funktion als fortschrittliche Trägerstruktur. Sie immobilisieren teure Katalysatorpartikel, verhindern deren Zusammenballung und können sogar die Reaktion elektronisch beeinflussen, um die Effizienz und Selektivität weit über das hinaus zu verbessern, was herkömmliche Träger bieten können.

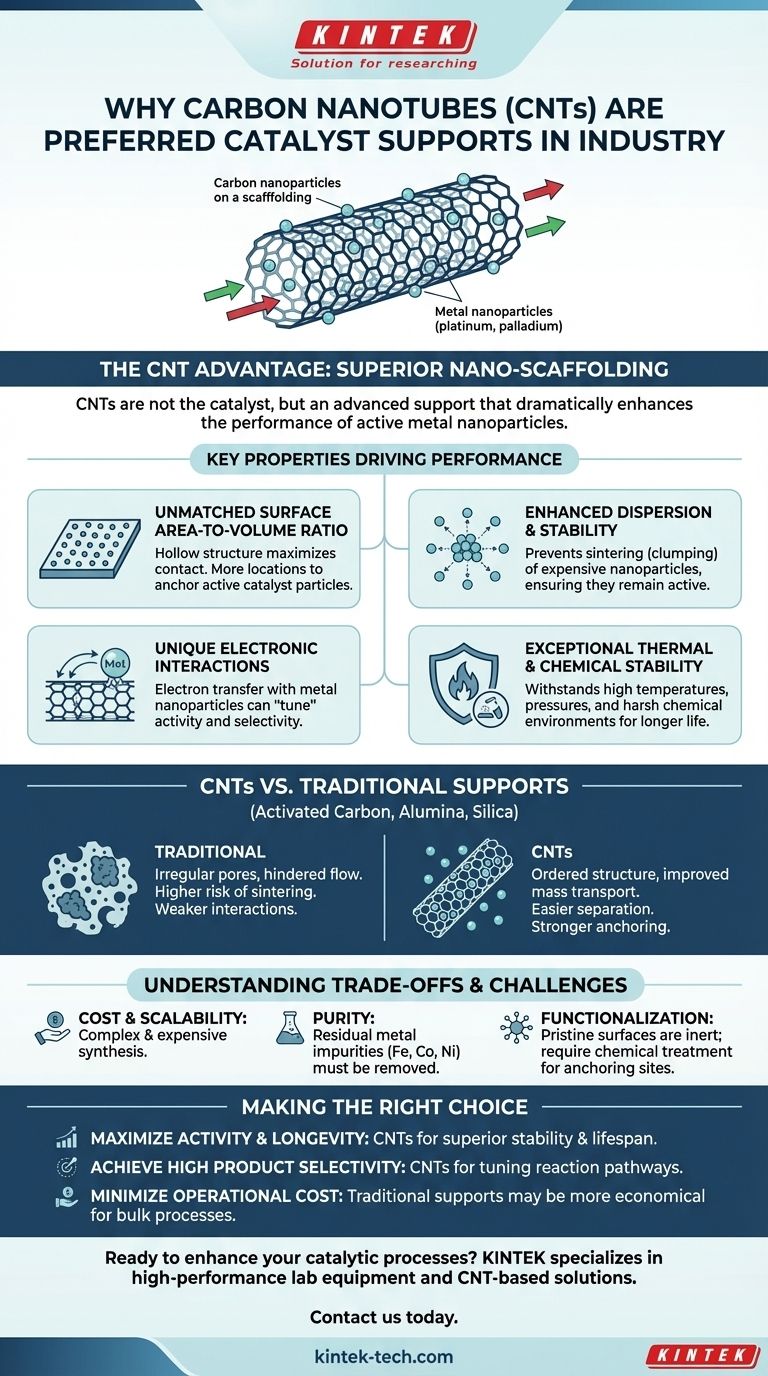

Die einzigartigen Eigenschaften, die die CNT-Katalyse vorantreiben

Um zu verstehen, warum CNTs so effektiv sind, müssen wir über ihre einfache chemische Zusammensetzung hinausblicken und ihre nanoskalige Architektur und ihr quantenmechanisches elektronisches Verhalten untersuchen. Diese Faktoren zusammen schaffen eine nahezu ideale Umgebung für katalytische Aktivität.

Unübertroffenes Verhältnis von Oberfläche zu Volumen

Ein Kernprinzip der Katalyse ist die Maximierung der Kontaktfläche zwischen dem Katalysator und den Reaktanden. Die hohle, zylindrische Struktur von CNTs bietet eine enorme spezifische Oberfläche.

Das bedeutet, dass CNTs für eine gegebene Masse deutlich mehr Stellen zur Verankerung aktiver Katalysatorpartikel bieten als herkömmliche flache oder poröse Materialien.

Verbesserte Katalysatordispersion und -stabilität

Eine der häufigsten Fehlerquellen bei industriellen Katalysatoren ist das Sintern, bei dem teure Metallnanopartikel (wie Platin oder Palladium) bei hohen Temperaturen wandern und verklumpen. Diese Verklumpung reduziert die verfügbare Oberfläche und deaktiviert den Katalysator.

CNTs verhindern dies hervorragend. Ihre Oberfläche kann mit Defekten oder chemischen Gruppen funktionalisiert werden, die als starke Ankerstellen wirken. Diese Stellen halten die Metallnanopartikel fest an ihrem Platz und stellen sicher, dass sie während des gesamten Reaktionszyklus klein, getrennt und hochaktiv bleiben.

Einzigartige elektronische Wechselwirkungen

Im Gegensatz zu inerten Trägern wie Siliciumdioxid oder Aluminiumoxid sind CNTs elektronisch aktiv. Ihre Struktur, die aus sp²-hybridisierten Kohlenstoffatomen besteht, erzeugt eine Wolke delokalisierter Pi-Elektronen.

Dies ermöglicht es dem CNT-Träger, einen Elektronentransfer mit den von ihm gehaltenen Metallnanopartikeln einzugehen. Diese Wechselwirkung kann den elektronischen Zustand des Metalls modifizieren und so seine katalytische Aktivität und Selektivität für eine spezifische gewünschte chemische Umwandlung effektiv „abstimmen“.

Außergewöhnliche thermische und chemische Stabilität

Die starken Kohlenstoff-Kohlenstoff-kovalenten Bindungen im Nanoröhrchengitter machen sie unglaublich robust.

CNTs halten den in industriellen Reaktoren üblichen hohen Temperaturen, hohem Druck und korrosiven chemischen Umgebungen (sowohl sauren als auch basischen) stand. Diese Haltbarkeit führt direkt zu einer längeren Lebensdauer des Katalysators und seltenerem Austausch.

CNTs im Vergleich zu herkömmlichen Katalysatorträgern

Die Vorteile von CNTs zeigen sich deutlich, wenn man sie direkt mit den Materialien vergleicht, die sie ersetzen sollen.

Das Problem mit herkömmlichen Trägern

Herkömmliche Träger wie Aktivkohle, Aluminiumoxid und Siliciumdioxid haben der Industrie jahrzehntelang gedient, weisen jedoch inhärente Einschränkungen auf.

Aktivkohle hat eine hohe Oberfläche, aber eine unregelmäßige Porenstruktur, die den Fluss der Reaktanden behindern kann. Aluminiumoxid und Siliciumdioxid sind oft inerter und weisen schwächere Wechselwirkungen mit Metallpartikeln auf, was zu einem höheren Risiko des Sinterns führt.

Der CNT-Vorteil in der Praxis

CNTs bieten eine geordnetere Struktur, die den Massentransport verbessert, sodass Reaktanden die aktiven Stellen leicht erreichen und Produkte leicht verlassen können.

Darüber hinaus kann ihre einzigartige faserige Form die Abtrennung aus einem flüssigen Reaktionsgemisch erleichtern, was die Produktreinigung und Katalysatorrückgewinnung vereinfacht.

Abwägung der Kompromisse und Herausforderungen

Trotz ihrer klaren technischen Vorteile sind CNTs keine universelle Lösung. Ihre Einführung wird durch mehrere praktische und wirtschaftliche Faktoren begrenzt, die berücksichtigt werden müssen.

Die Frage der Kosten und Skalierbarkeit

Die Synthese von hochreinen, strukturell konsistenten CNTs bleibt deutlich teurer und komplexer als die Herstellung von Massenmaterialien wie Aktivkohle oder Siliciumdioxid. Diese Anfangskosten können ein großes Hindernis für großtechnische industrielle Anwendungen darstellen.

Reinheit und Restmetalle

Die gängigsten Methoden zur Herstellung von CNTs basieren selbst auf Metallkatalysatoren, typischerweise Eisen, Kobalt oder Nickel. Spuren dieser Restmetalle können im endgültigen CNT-Produkt verbleiben.

Wenn diese Verunreinigungen nicht durch Reinigung gründlich entfernt werden, können sie die beabsichtigte katalytische Reaktion stören oder vergiften, was zu unerwünschten Nebenprodukten führt.

Die Notwendigkeit der Funktionalisierung

In ihrem ursprünglichen, unveränderten Zustand sind CNT-Oberflächen relativ glatt und chemisch inert. Dies erschwert die starke Anhaftung von Katalysatornanopartikeln.

Um die notwendigen Ankerstellen zu schaffen, müssen CNTs oft einem Prozess namens Funktionalisierung unterzogen werden. Dies beinhaltet typischerweise aggressive Säurebehandlungen, um Defekte zu erzeugen und sauerstoffhaltige Gruppen anzubringen, was einen weiteren Schritt der Komplexität und Kosten für den Prozess hinzufügt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob ein CNT-basierter Katalysator verwendet werden soll, erfordert eine sorgfältige Analyse der Leistungsanforderungen im Vergleich zu praktischen und wirtschaftlichen Zwängen. Die richtige Wahl hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität und Langlebigkeit liegt: CNTs sind eine überlegene Wahl, da ihre Fähigkeit, das Sintern von Nanopartikeln zu verhindern und eine massive Oberfläche zu bieten, zu einer längeren und aktiveren Katalysatorlebensdauer führt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Produktspezifität liegt: Die einzigartigen elektronischen Eigenschaften von CNTs können genutzt werden, um den Reaktionsweg abzustimmen, was sie ideal für komplexe Synthesen macht, bei denen spezifische Ergebnisse entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten für einen Massenchemieprozess liegt: Herkömmliche Träger können immer noch wirtschaftlicher sein, es sei denn, die Leistungssteigerungen durch CNTs rechtfertigen die höheren Anfangsinvestitionen.

Letztendlich stellen Kohlenstoffnanoröhren eine leistungsstarke Plattform für die Entwicklung von Katalysatoren der nächsten Generation dar und bieten ein beispielloses Maß an Kontrolle über Reaktivität, Selektivität und Stabilität.

Zusammenfassungstabelle:

| Merkmal | CNT-Vorteil | Nutzen |

|---|---|---|

| Oberfläche | Hohe spezifische Oberfläche | Maximiert aktive Stellen für Katalysatorpartikel |

| Stabilität | Widersteht Sintern und rauen Bedingungen | Längere Katalysatorlebensdauer, reduzierter Austausch |

| Elektronische Eigenschaften | Ermöglicht Elektronentransfer mit Katalysatoren | Verbessert die Reaktionsselektivität und Effizienz |

| Struktur | Geordnete, faserige Morphologie | Verbesserter Massentransport und einfachere Trennung |

Bereit, Ihre katalytischen Prozesse mit fortschrittlichen Kohlenstoffnanoröhrenlösungen zu verbessern? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien, einschließlich CNT-basierter Katalysatoren, die auf Labor- und Industrieanforderungen zugeschnitten sind. Unsere Produkte sind darauf ausgelegt, überlegene Stabilität, Selektivität und Effizienz für Ihre chemischen Reaktionen zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf optimieren und Innovationen in Ihrer Forschung oder Produktion vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

Andere fragen auch

- Was sind die Vorteile des CVD-Diamantenwachstumsprozesses im Vergleich zum HPHT-Prozess? Meisterpräzision & Effizienz

- Was sind die häufigsten Verunreinigungsquellen beim CVD-Diamantwachstum? Verbesserung von Reinheit und Qualitätskontrolle

- Was ist der Nutzen von CVD-Diamant? Entfesseln Sie überlegene Leistung in extremen Anwendungen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie viel kostet CVD-Diamantausrüstung? Eine Aufschlüsselung der Investitionen vom Labor bis zur Produktion