Kurz gesagt, Sintern ist der wesentliche Prozess, der verwendet wird, um ein zerbrechliches Objekt aus gepresstem Keramikpulver in ein hartes, dichtes und starkes Endteil zu verwandeln. Dies wird durch die Anwendung hoher Hitze – ohne das Material zu schmelzen – erreicht, wodurch die einzelnen Keramikpartikel miteinander verschmelzen, die leeren Räume zwischen ihnen beseitigt und die Materialeigenschaften grundlegend verbessert werden.

Sintern löst die Kernherausforderung der Keramikherstellung: wie man aus einem losen Pulver ein festes, hochleistungsfähiges Bauteil herstellt. Es nutzt thermische Energie, um Partikel zu verbinden und die Porosität drastisch zu reduzieren, was der primäre Mechanismus zur Entwicklung der Festigkeit, Härte und Stabilität ist, die Keramiken so wertvoll machen.

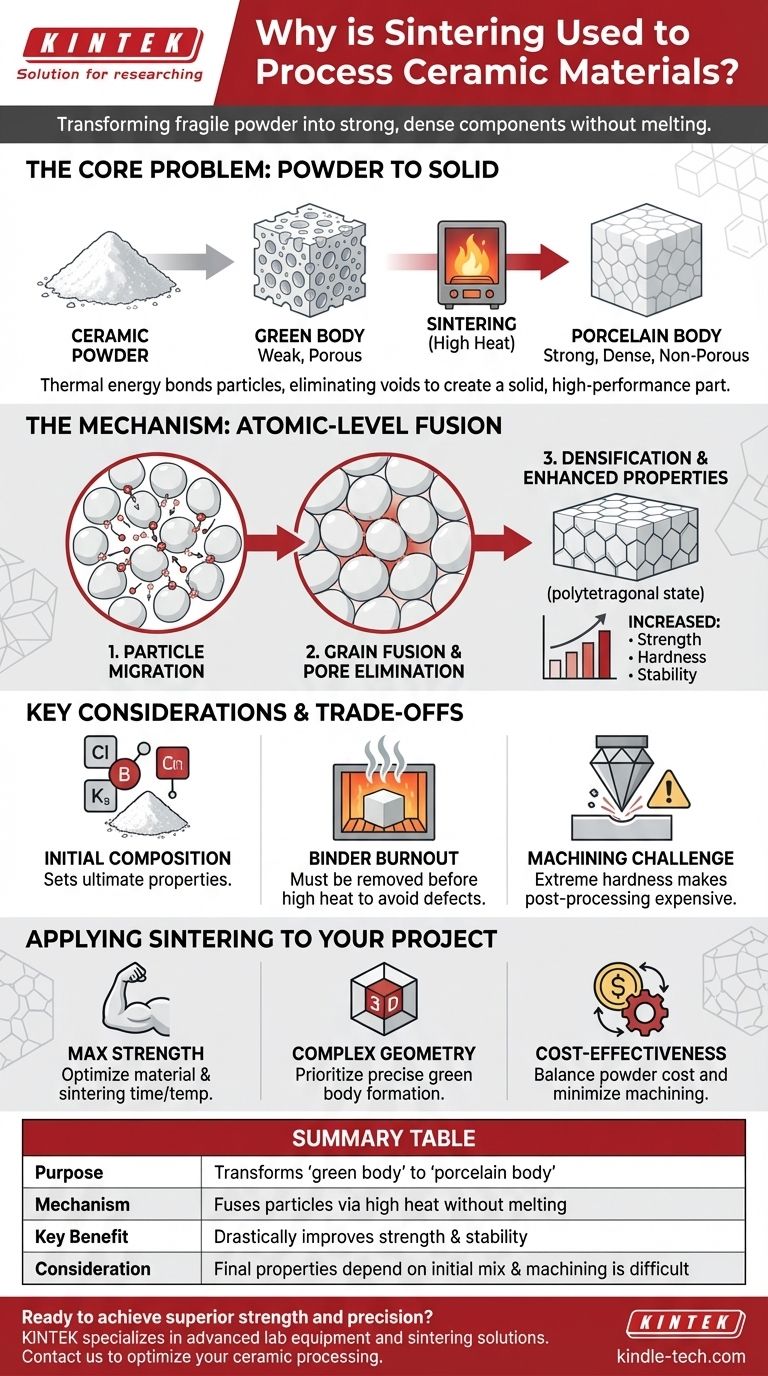

Das Kernproblem: Pulver in ein festes Bauteil verwandeln

Keramiken beginnen nicht als Flüssigkeit, die in eine Form gegossen werden kann. Sie beginnen als feines Pulver, was eine grundlegende Herausforderung in der Fertigung darstellt. Sintern ist die Brücke von diesem pulverförmigen Zustand zu einem funktionsfähigen, festen Objekt.

Der Ausgangspunkt: Der „Grünling“

Zuerst wird das Keramikpulver mit Bindemitteln und Wasser zu einer Suspension vermischt, die dann getrocknet und in eine gewünschte Form gepresst wird. Dieses anfängliche, zerbrechliche Stück wird als „Grünling“ bezeichnet.

Obwohl es die richtige Form hat, ist der Grünling mechanisch schwach und hochporös, nur durch die Verdichtungskraft und temporäre Bindemittel zusammengehalten. Er besitzt keine der Eigenschaften eines fertigen Keramikteils.

Das Endziel: Ein dichter, starker „Porzellankörper“

Ziel ist es, den porösen Grünling in ein dichtes, nicht-poröses und starkes Endstück umzuwandeln, oft als „Porzellankörper“ bezeichnet. Diese Verdichtung ist das wichtigste Ergebnis des Sinterprozesses und direkt verantwortlich für die endgültige Festigkeit des Materials.

Der Mechanismus: Wie Hitze Struktur ohne Schmelzen erzeugt

Sintern ist ein Prozess der atomaren Fusion. Im Gegensatz zum Schmelzen funktioniert es, indem es feste Partikel durch sorgfältig kontrollierte Hitze, oft knapp unter dem Schmelzpunkt des Materials, zur Bindung anregt.

Aktivierung der Partikelmigration

Wenn der Grünling auf hohe Temperaturen erhitzt wird, gewinnen die Atome an den Kontaktpunkten zwischen den Keramikpartikeln genügend Energie, um sich zu bewegen. Dieses Phänomen wird als Materialmigration bezeichnet.

Die Atome ordnen sich neu an, um die Oberflächenenergie zu minimieren, wodurch die Grenzen zwischen einzelnen Partikeln (oder „Körnern“) verschmelzen. Die Partikel beginnen im Wesentlichen, miteinander zu verschmelzen.

Verschmelzen von Körnern und Eliminieren von Poren

Wenn die Körner verschmelzen, werden die kleinen Hohlräume oder Poren zwischen ihnen allmählich gefüllt und geschlossen. Dieser Prozess der Verdichtung reduziert die Gesamtporosität des Objekts und macht es viel fester und kompakter.

Für einige Materialien wie Zirkonoxid ist diese Transformation dramatisch. Sintern verändert seine Kristallstruktur von einem monoklinen Zustand in einen extrem harten und dichten polytetragonalen Zustand, wodurch seine außergewöhnlichen Leistungsmerkmale freigesetzt werden.

Verbesserung der Materialeigenschaften

Die Reduzierung der Porosität ist direkt mit verbesserten mechanischen Eigenschaften verbunden. Ein dichtes, gesintertes Keramikteil ist deutlich fester, härter und chemisch stabiler als sein ungesintertes Gegenstück. Eigenschaften wie die optische Transluzenz können ebenfalls verbessert werden, da interne Hohlräume, die Licht streuen, entfernt werden.

Verständnis der Kompromisse und wichtigen Überlegungen

Obwohl leistungsstark, beinhaltet der Sinterprozess kritische Entscheidungen und Einschränkungen, die den Erfolg und die Kosten der Herstellung eines Keramikteils bestimmen.

Die anfängliche Pulverzusammensetzung ist entscheidend

Die endgültigen Eigenschaften des gesinterten Teils – seine Festigkeit, Härte und thermische Stabilität – werden durch die anfängliche Mischung der pulverförmigen Materialien bestimmt. Die Chemie des Ausgangspulvers legt das ultimative Potenzial des fertigen Bauteils fest.

Der Prozess ist mehr als nur Hitze

Sintern ist der letzte, entscheidende Schritt in einem mehrstufigen Prozess. Er umfasst die Herstellung der Suspension, die Formgebung des Grünlings und, entscheidend, einen Heizzyklus bei niedrigerer Temperatur, um die temporären Bindemittel auszubrennen. Wenn Bindemittel vor dem Hochtemperatursintern nicht vollständig entfernt werden, können sie Defekte im Endteil verursachen.

Die Herausforderung der Nachbearbeitung nach dem Sintern

Die extreme Härte eines fertigen Keramikteils ist ein großer Vorteil in seiner endgültigen Anwendung, aber eine erhebliche Herausforderung in der Fertigung.

Einmal gesintert, ist das Teil so hart, dass es typischerweise nur mit spezialisierten, kostspieligen Methoden wie Diamantwerkzeugen oder Ultraschallbohren bearbeitet oder fertiggestellt werden kann. Dies macht die Maßgenauigkeit im „grünen“ Zustand äußerst wichtig, um teure Nachbearbeitung zu minimieren.

Anwendung auf Ihr Projekt

Ihr Ansatz zum Keramiksintern sollte von Ihrem primären Designziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Priorisieren Sie die Materialauswahl (z. B. Zirkonoxid) und das Erreichen einer nahezu vollständigen Verdichtung durch Optimierung der Sintertemperatur und -zeit.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Geometrien liegt: Achten Sie genau auf den Grünlingsbildungsprozess (Pressen, Formen), um der Endform so nahe wie möglich zu kommen, da die Nachbearbeitung nach dem Sintern schwierig und teuer ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Balancieren Sie die Kosten des Rohkeramikpulvers mit den erforderlichen Endprodukten ab und gestalten Sie das Teil so, dass der Bedarf an Schleifen oder Bearbeiten nach dem Sintern minimiert wird.

Letztendlich bedeutet das Verständnis des Sinterns, das inhärente Potenzial von Keramikmaterialien zu erschließen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Zweck | Verwandelt zerbrechlichen „Grünling“ in einen dichten, starken „Porzellankörper“ |

| Mechanismus | Wendet hohe Hitze an, um Keramikpartikel ohne Schmelzen zu verschmelzen und die Porosität zu reduzieren |

| Hauptvorteil | Verbessert drastisch Festigkeit, Härte und chemische Stabilität |

| Überlegung | Endgültige Eigenschaften hängen vom Ausgangspulver ab; Nachbearbeitung nach dem Sintern ist schwierig |

Bereit, überragende Festigkeit und Präzision in Ihren Keramikkomponenten zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Keramikverarbeitung, einschließlich Sinterlösungen. Unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge zur Optimierung der Materialauswahl, Grünlingsformung und Sinterparameter für Ihr spezifisches Projekt erhalten – ob Ihr Ziel maximale Festigkeit, komplexe Geometrien oder Kosteneffizienz ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Keramikherstellungsbedürfnisse Ihres Labors unterstützen und Ihnen helfen kann, das volle Potenzial Ihrer Materialien zu erschließen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Ist Keramik ein gutes Material? Ein Leitfaden zu ihren extremen Stärken und Kompromissen

- Welche Anwendungen haben Siliziumkarbidkeramiken in verschiedenen Industrien? Meistern Sie extreme Leistungen in der Luft- und Raumfahrt, Halbleiterindustrie und mehr

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Was ist das Besondere an Keramik? Unübertroffene Haltbarkeit gegenüber Hitze, Verschleiß und Chemikalien

- Wie wird Aluminiumoxidkeramik hergestellt? Ein Leitfaden zu Herstellungsmethoden und Materialeigenschaften

- Warum werden hochreine Aluminiumoxidstäbe in LOCA-Experimenten verwendet? Simulation von Kernbrennstoffspalt und Dampfverarmung

- Welche Funktionen erfüllen hochreine Aluminiumoxid-Stützstäbe in sCO2-Experimenten? Gewährleistung der Integrität von Hochtemperaturmaterialien

- Was ist der Überblick über Keramiken? Das Potenzial fortschrittlicher Materialien erschließen