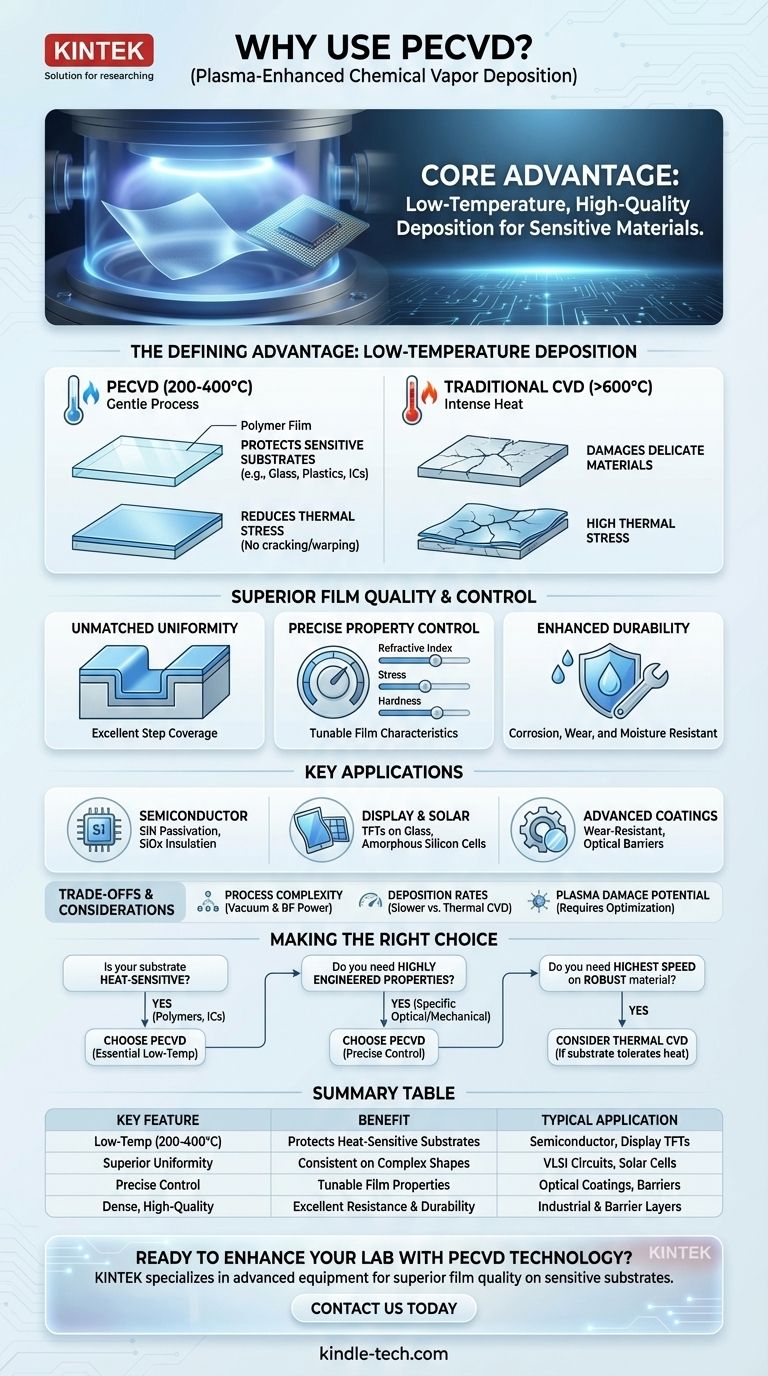

Der Kernvorteil von PECVD ist einfach: Es ermöglicht die Abscheidung von hochwertigen, gleichmäßigen Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden. Diese Fähigkeit ist entscheidend für die Beschichtung temperatursensibler Materialien, wie sie in modernen Elektronik- und Polymeranwendungen verwendet werden, ohne Schäden oder thermische Spannungen zu verursachen.

PECVD ist nicht nur eine Tieftemperaturalternative; es ist eine strategische Wahl für Anwendungen, die hochleistungsfähige Schutz- oder Funktionsschichten auf Substraten erfordern, die Hitze nicht standhalten können. Sein Wert liegt in der einzigartigen Kombination aus schonender Verarbeitung und präziser Kontrolle der Eigenschaften der Endschicht.

Der entscheidende Vorteil: Abscheidung bei niedriger Temperatur

Der wichtigste Grund für die Verwendung der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ihre Fähigkeit, bei niedrigen Temperaturen zu arbeiten, typischerweise zwischen 200 °C und 400 °C. Dies erweitert den Anwendungsbereich der Materialien und Bauteile, die beschichtet werden können, grundlegend.

Schutz empfindlicher Substrate

Die herkömmliche Chemical Vapor Deposition (CVD) erfordert oft Temperaturen über 600 °C, was empfindliche Substrate beschädigen oder zerstören kann.

PECVD nutzt Plasma, um die zur Aktivierung der Precursor-Gase erforderliche Energie zuzuführen, wodurch die Notwendigkeit intensiver Hitze entfällt. Dies macht es ideal für die Beschichtung von Materialien wie Glas, Kunststoffen und fertig montierten integrierten Schaltungen.

Reduzierung thermischer Spannungen

Durch die Vermeidung hoher Temperaturen minimiert PECVD die thermischen Spannungen, die dazu führen können, dass Dünnschichten reißen, sich ablösen oder sich verziehen. Dies führt zu einem zuverlässigeren und langlebigeren Endprodukt.

Erzielen überlegener Schichtqualität und -kontrolle

Über den Tieftemperaturbetrieb hinaus bietet PECVD ein außergewöhnliches Maß an Kontrolle über die Endschicht, was zu qualitativ hochwertigeren und funktionaleren Beschichtungen führt.

Unübertroffene Gleichmäßigkeit und Abdeckung

Der plasmaunterstützte Prozess ermöglicht eine hochgleichmäßige Abscheidung der Schicht über die gesamte Oberfläche eines Substrats, selbst bei komplexen Formen. Dies gewährleistet eine konsistente Leistung und wird oft als gute „Stufenabdeckung“ (Step Coverage) bezeichnet.

Präzise Kontrolle der Materialeigenschaften

Ingenieure können die Eigenschaften der Endschicht präzise einstellen, indem sie die Prozessparameter anpassen. Dies umfasst Eigenschaften wie Brechungsindex, Materialspannung, Härte und chemische Zusammensetzung.

Verbesserte Haltbarkeit und Schutz

Die resultierenden Schichten sind dicht und von hoher Qualität und bieten ausgezeichnete Schutzbarrieren. PECVD-Beschichtungen werden häufig wegen ihrer korrosionsbeständigen, wasserdichten, alterungsbeständigen und verschleißfesten Eigenschaften eingesetzt.

Wichtige Anwendungen in der modernen Technologie

Die einzigartige Kombination aus niedriger Temperatur und hoher Kontrolle hat PECVD zu einem unverzichtbaren Verfahren in mehreren High-Tech-Branchen gemacht.

Halbleiterfertigung

Bei der Herstellung von Very Large-Scale Integration (VLSI)-Schaltungen wird PECVD zur Abscheidung von Siliziumnitrid (SiN)-Schichten als abschließende Schutzschicht und von Siliziumoxid (SiOx) als Isolierschicht zwischen Metallbahnen verwendet.

Display- und Solartechnologie

Die Technologie ist entscheidend für die Herstellung von Dünnschichttransistoren (TFTs), die in aktivmatrix-LCD-Displays verwendet werden, da sie die Abscheidung auf großen Glassubstraten ohne Beschädigung ermöglicht. Sie wird auch bei der Herstellung von amorphem Silizium-Solarzellen eingesetzt.

Fortschrittliche Schutzbeschichtungen

PECVD wird zur Herstellung spezialisierter Beschichtungen wie verschleißfester Titancarbid (TiC)-Filme und Aluminiumoxid-Barrierefilme für eine Vielzahl von Industrie- und Konsumgütern verwendet.

Überlegungen und Abwägungen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner potenziellen Nachteile im Vergleich zu anderen Methoden.

Prozesskomplexität

PECVD-Anlagen erfordern hochentwickelte Vakuumkammern und Hochfrequenz-(HF)-Stromquellen, um das Plasma zu erzeugen und aufrechtzuerhalten. Diese Ausrüstung kann komplexer und kostspieliger sein als herkömmliche thermische CVD-Öfen.

Abscheidungsraten

Obwohl hochgradig steuerbar, können die Abscheidungsraten für PECVD manchmal niedriger sein als bei Hochtemperatur-Thermalschichtverfahren. Dies ist ein klassischer Kompromiss zwischen Herstellungsgeschwindigkeit und Schichtqualität auf empfindlichen Substraten.

Potenzielle Plasmaschäden

Die energiereichen Ionen im Plasma können bei unzureichender Kontrolle die Substratoberfläche beschädigen. Die Optimierung des Prozesses ist entscheidend, um dieses Risiko zu mindern, insbesondere bei empfindlichen elektronischen Anwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material, Substrat und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt (wie Polymere oder integrierte Schaltungen): PECVD ist aufgrund seines essentiellen Tieftemperaturprozesses fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochtechnischer Schichten mit spezifischen optischen oder mechanischen Eigenschaften liegt: PECVD bietet die präzise Kontrolle über Zusammensetzung, Spannung und Gleichmäßigkeit, die für diese fortschrittlichen Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Abscheidungsgeschwindigkeit für ein einfaches, robustes Material liegt: Sie sollten prüfen, ob ein herkömmliches Hochtemperatur-CVD-Verfahren eine kostengünstigere Alternative sein könnte, vorausgesetzt, Ihr Substrat hält der Hitze stand.

Letztendlich ermöglicht Ihnen die Nutzung von PECVD, fortschrittliche Materialeigenschaften auf Oberflächen zu erzeugen, die zuvor für Hochleistungsbeschichtungen unzugänglich waren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil | Typische Anwendung |

|---|---|---|

| Tieftemperaturbetrieb (200–400 °C) | Schutz hitzeempfindlicher Substrate (Polymere, ICs) | Halbleiterpassivierung, Display-TFTs |

| Überlegene Schichtgleichmäßigkeit & Stufenabdeckung | Konsistente Leistung bei komplexen Formen | VLSI-Schaltungen, Solarzellen |

| Präzise Kontrolle der Schichteigenschaften | Abstimmbarer Brechungsindex, Spannung, Härte | Optische Beschichtungen, Schutzbarrieren |

| Dichte, hochwertige Schichten | Ausgezeichnete Korrosions-, Verschleiß- und Feuchtigkeitsbeständigkeit | Industriebeschichtungen, Barrierefilme |

Bereit, die Fähigkeiten Ihres Labors mit PECVD-Technologie zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Lösungen helfen Ihnen, eine überlegene Schichtqualität auf empfindlichen Substraten zu erzielen – und sichern Zuverlässigkeit und Leistung für Ihre Halbleiter-, Display- oder Beschichtungsanwendungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie PECVD Ihre spezifischen Materialherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt