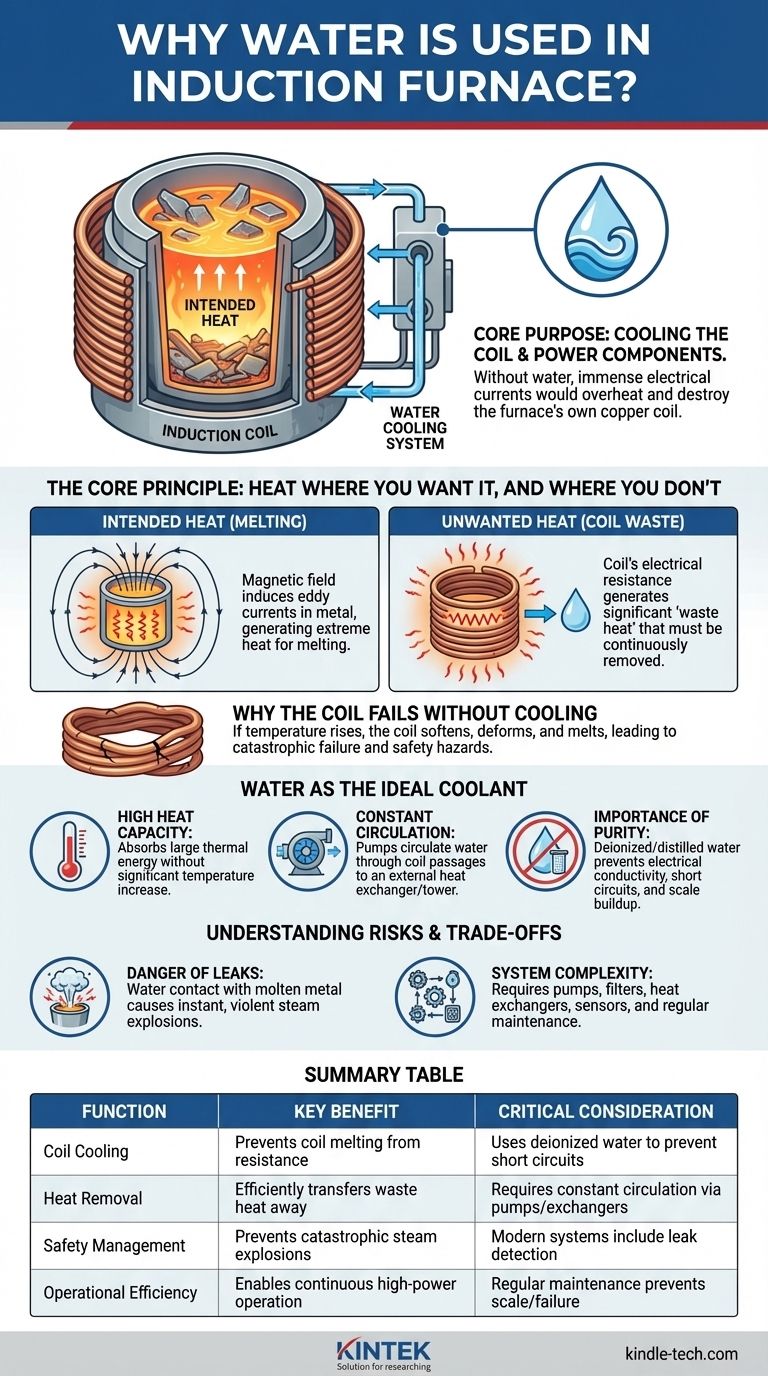

Im Grunde genommen wird Wasser in einem Induktionsofen für einen einzigen, kritischen Zweck verwendet: zur Kühlung der Induktionsspule und der Stromzuführungskomponenten. Ohne einen kontinuierlichen Fluss von Kühlwasser würden die immensen elektrischen Ströme, die zur Erzeugung der Schmelzwärme verwendet werden, dazu führen, dass die Kupferspule des Ofens schnell überhitzt und zerstört wird.

Das Hauptmissverständnis besteht darin, dass das Wasser am Schmelzprozess beteiligt ist. In Wirklichkeit fungiert das Wasser als ein Wärmeabfuhrsystem, das die massive Abwärme verwaltet, die von den elektrischen Komponenten erzeugt wird und ein unvermeidliches Nebenprodukt des Induktionsprozesses ist.

Das Kernprinzip: Wärme dorthin, wo Sie sie wollen, und dorthin, wo Sie sie nicht wollen

Um die Notwendigkeit von Wasser zu verstehen, muss man zunächst zwischen der beabsichtigten Wärme und der unerwünschten Wärme unterscheiden, die innerhalb eines Induktionsofensystems erzeugt wird.

Wie Induktionserwärmung funktioniert

Ein Induktionsofen arbeitet, indem ein sehr hoher Wechselstrom durch eine große Kupferspule geleitet wird. Dadurch entsteht ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wenn leitfähiges Material, wie Schrottmetall, in dieses Feld eingebracht wird, induziert das Magnetfeld starke elektrische Ströme (sogenannte Wirbelströme) im Metall selbst. Der Widerstand des Metalls gegen diese Wirbelströme erzeugt extreme Hitze, wodurch es schmilzt.

Die Quelle der unerwünschten Wärme: Die Spule

Dasselbe Prinzip, das das Metall erhitzt, gilt in geringerem Maße auch für die Kupferspule. Obwohl Kupfer ein ausgezeichneter Leiter ist, weist es immer noch einen gewissen elektrischen Widerstand auf.

Die massive Strommenge, die durch die Spule fließt, erzeugt aufgrund dieses Widerstands eine erhebliche Menge an „Abwärme“. Wenn diese Wärme nicht kontinuierlich abgeführt wird, steigt die Temperatur der Spule unkontrolliert an.

Warum die Spule ohne Kühlung ausfällt

Die Kupferspule ist das Herzstück des Ofens. Wenn ihre Temperatur zu hoch ansteigt, wird sie weich, verformt sich unter den magnetischen Kräften und schmilzt schließlich.

Dies würde zu einem katastrophalen Ausfall des Ofens führen, möglicherweise einen Kurzschluss verursachen und eine schwere Sicherheitsgefährdung darstellen. Die Wasserkühlung ist die aktive Maßnahme, die dies verhindert.

Wasser als ideales Kühlmittel

Wasser wird aus mehreren praktischen und wissenschaftlichen Gründen als Kühlmedium gewählt. Es ist die wesentliche Komponente, die es dem Ofen ermöglicht, sicher und kontinuierlich bei hoher Leistung zu arbeiten.

Hohe Wärmekapazität

Wasser hat eine sehr hohe spezifische Wärmekapazität, was bedeutet, dass es eine große Menge an thermischer Energie aufnehmen kann, ohne dass seine eigene Temperatur wesentlich ansteigt. Dies macht es äußerst effektiv bei der Wärmeabfuhr von der Spule.

Ständige Zirkulation

Das Wasser in einem Induktionsofen ist nicht statisch. Es wird durch starke Pumpen kontinuierlich durch hohle Kanäle innerhalb der Kupferspule und der Stromkabel zirkuliert.

Das Wasser nimmt Wärme vom Kupfer auf, fließt zu einem externen Wärmetauscher oder Kühlturm, wo es die Wärme an die Atmosphäre abgibt, und wird dann zurück zum Ofen gepumpt, um den Kreislauf zu wiederholen.

Die Bedeutung der Wasserreinheit

Industrielle Anlagen verwenden fast immer deionisiertes oder destilliertes Wasser, nicht Leitungswasser. Dies liegt daran, dass Leitungswasser Mineralien enthält, die elektrisch leitfähig sind und Kurzschlüsse verursachen können.

Diese Mineralien können sich auch als „Kesselstein“ an der Innenseite der Kühlkanäle der Spule ablagern. Dieser Kesselstein wirkt als Isolator, verringert die Kühllleistung drastisch und führt zu Überhitzung und Komponentenversagen.

Verständnis der Risiken und Kompromisse

Obwohl unerlässlich, birgt die Verwendung von Wasser in einer Hochtemperatur-Metallurgieumgebung spezifische Herausforderungen und Risiken, die bewältigt werden müssen.

Die Gefahr von Lecks

Das größte Risiko ist ein Wasserleck. Wenn Wasser aus einer beschädigten Spule mit dem geschmolzenen Metall im Inneren des Ofens in Kontakt kommt, verdampft es augenblicklich.

Diese schnelle Volumenexpansion erzeugt eine Dampfexplosion, die geschmolzenes Metall mit gewaltiger Kraft aus dem Ofen schleudern kann, was eine extreme Gefahr für Personal und Ausrüstung darstellt. Moderne Öfen verfügen über hochentwickelte Leckerkennungssysteme, um dies zu verhindern.

Systemkomplexität und Wartung

Ein Wasserkühlsystem erhöht die Komplexität. Es erfordert Pumpen, Filter, Wärmetauscher, Durchflussmesser und Temperatursensoren.

Jede dieser Komponenten erfordert regelmäßige Inspektion und Wartung, um sicherzustellen, dass das System ordnungsgemäß funktioniert. Ein Ausfall in einem Teil des Kühlkreislaufs kann einen vollständigen Stillstand des Ofens erzwingen.

Anwendung dieses Verständnisses auf Ihre Betriebsabläufe

Das Verständnis der Rolle des Kühlsystems ist grundlegend für den sicheren und effizienten Betrieb und die Wartung eines Induktionsofens.

- Wenn Ihr Hauptaugenmerk auf dem Ofenbetrieb liegt: Betrachten Sie das Wasserkühlsystem als genauso kritisch an wie die Stromversorgung. Ignorieren Sie niemals eine Warnung bei geringem Durchfluss oder hoher Temperatur, da dies oft die erste Warnung vor einem drohenden Ausfall ist.

- Wenn Ihr Hauptaugenmerk auf der Wartung liegt: Ihr Ziel ist es, eine maximale Wärmeübertragung zu gewährleisten. Überprüfen Sie regelmäßig auf interne Kesselsteinablagerungen, stellen Sie sicher, dass die Wasserreinheit den Spezifikationen entspricht, und prüfen Sie auf Lecks, um sowohl Ineffizienz als auch katastrophale Unfälle zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Systemkonstruktion oder Beschaffung liegt: Ein robustes, gut konstruiertes Kühlsystem mit zuverlässiger Leckerkennung ist eine nicht verhandelbare Investition in die Sicherheit, Betriebszeit und die langfristige Gesundheit des Ofens.

Letztendlich wirkt Wasser als stiller Wächter, der die kontrollierte und effiziente Leistung des Induktionsschmelzens ermöglicht.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Kritische Überlegung |

|---|---|---|

| Spulenkühlung | Verhindert das Schmelzen der Kupferspule aufgrund elektrischen Widerstands | Verwendet deionisiertes Wasser, um Kurzschlüsse zu verhindern |

| Wärmeabfuhr | Hohe Wärmekapazität transportiert Abwärme effizient ab | Erfordert ständige Zirkulation durch Pumpen und Wärmetauscher |

| Sicherheitsmanagement | Verhindert Dampfexplosionen durch Kontakt von Wasser und geschmolzenem Metall | Moderne Systeme umfassen Leckerkennung zur Sicherheit |

| Betriebseffizienz | Ermöglicht den kontinuierlichen Hochleistungsbetrieb des Ofens | Regelmäßige Wartung verhindert Kesselsteinbildung und Systemausfall |

Stellen Sie mit der Expertenunterstützung von KINTEK sicher, dass der Induktionsofen Ihres Labors sicher und effizient arbeitet.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien verstehen wir die entscheidende Rolle ordnungsgemäßer Kühlsysteme bei Ihren Schmelzvorgängen. Unser Team kann Ihnen helfen bei:

- Auswahl der richtigen Wasseraufbereitungssysteme zur Aufrechterhaltung der Kühllleistung

- Implementierung von Wartungsprotokollen zur Vermeidung von Kesselsteinbildung und Lecks

- Beschaffung zuverlässiger Komponenten für den Kühlkreislauf Ihres Ofens

Riskieren Sie keinen Geräteausfall oder Sicherheitsgefahren – kontaktieren Sie noch heute unsere Experten, um Ihr Induktionsofen-Kühlsystem zu optimieren und Ihre wertvollen Laborinvestitionen zu schützen.

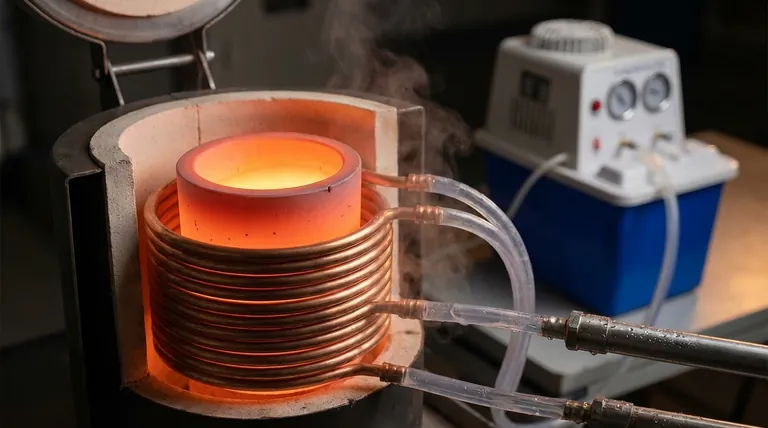

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Bedeutung einer Vakuumpumpe für Schottky-Hybrid-Grenzflächen? Erreichen Sie atomare Reinheit und Bindung

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip