Hauptanwendungen von Magnetron-Sputter-Targets

Branchen, die Sputtertargets verwenden

Sputtertargets spielen in einer Vielzahl von Branchen eine zentrale Rolle, wobei ihre Anwendungen weit über den Elektronik- und Informationssektor hinausgehen.In der Sphäre der Elektronik Diese Targets sind für die Herstellung von integrierten Schaltungen, Speicherchips und Flachbildschirmen unerlässlich.Sie tragen auch wesentlich zur Herstellung von Laser-Speichergeräten und verschiedenen elektronischen Steuerungskomponenten bei.

In der Bauindustrie In der Bauindustrie werden Sputtering-Targets zur Herstellung von Low-E-Glasbeschichtungen verwendet, die für ihre energiesparenden Eigenschaften, ihre Fähigkeit zur Lichtsteuerung und ihre Ästhetik bekannt sind.Diese Technologie ist ein wesentlicher Bestandteil moderner Gebäudekonstruktionen und verbessert sowohl die Funktionalität als auch die Nachhaltigkeit.

Der Sektor der erneuerbaren Energien profitiert ebenfalls von Sputtering-Targets, insbesondere bei der Herstellung von Dünnschichtsolarzellen der dritten Generation.Mit der wachsenden Nachfrage nach nachhaltigen Energielösungen steigt auch der Bedarf an fortschrittlichen Beschichtungstechnologien, die die Effizienz und Haltbarkeit von Solarzellen verbessern.

Neben diesen Sektoren werden Sputtering-Targets eingesetzt in Unterhaltungselektronik für die Herstellung von CDs, DVDs, LED-Anzeigen und magnetischen Speichermedien.Unter Optik Sie sind entscheidend für die Herstellung von optischen Präzisionsfiltern, Antireflexbeschichtungen und Laserlinsen, die in der Spektroskopie und Kabelkommunikation unverzichtbar sind.

Unter medizinischen und wissenschaftlichen Anwendungen Sputtertargets werden zur Herstellung von medizinischen Geräten, Implantaten und Objektträgern für die Mikroskopie verwendet und gewährleisten hohe Präzision und Zuverlässigkeit in diesen kritischen Bereichen.Außerdem werden sie eingesetzt für dekorativen Anwendungen für architektonisches Glas, Schmuck und verschiedene Konsumgüter, die dadurch an Raffinesse und Haltbarkeit gewinnen.

Insgesamt unterstreichen die Vielseitigkeit und das breite Anwendungsspektrum von Sputtertargets ihre Bedeutung für die Förderung von Innovationen und die Verbesserung der Leistung von Produkten in zahlreichen Branchen.

Klassifizierung des Targetmaterials

Klassifizierung der Form

Im Bereich der Magnetron-Sputtertargets ist die Klassifizierung nach der Form ein grundlegender Aspekt, der ihre Anwendung und Leistung beeinflusst.Die Form eines Sputtertargets bestimmt nicht nur seine physikalische Form, sondern spielt auch eine entscheidende Rolle für den Abscheidungsprozess und die daraus resultierenden Schichteigenschaften.

Zu den wichtigsten Formen von Sputtertargets gehören:

-

Quadratische Targets:Diese Targets werden häufig verwendet, da sie vielseitig einsetzbar sind und sich leicht in Standard-Sputteranlagen integrieren lassen.Quadratische Targets bieten eine einheitliche Oberfläche, was für eine gleichmäßige Schichtdicke und -qualität auf dem Substrat von Vorteil ist.

-

Runde Targets:Kreisförmige Targets werden häufig bei Anwendungen bevorzugt, die ein hohes Maß an Rotationssymmetrie erfordern, wie z. B. bei der Abscheidung von Schichten auf zylindrischen Substraten.Ihr Design ermöglicht eine effiziente Nutzung des Materials und kann Randeffekte minimieren.

-

Geformte Targets:Diese sind auf spezifische Anwendungen zugeschnitten, bei denen Standardformen nicht ausreichen.Geformte Targets können kundenspezifisch gestaltet werden, so dass sie zu einzigartigen Abscheidungskonfigurationen passen und eine optimale Materialausnutzung und Schichtgleichmäßigkeit gewährleisten.Beispiele hierfür sind Targets mit komplexen Geometrien oder solche, die für bestimmte Abscheidungswinkel ausgelegt sind.

Das Verständnis der Formklassifizierung von Sputtertargets ist für die Auswahl des geeigneten Targets für eine bestimmte Anwendung von entscheidender Bedeutung, wodurch der Sputterprozess und die Qualität der abgeschiedenen Schicht optimiert werden.

Klassifizierung der Zusammensetzung

Die Klassifizierung von Magnetron-Sputter-Targets auf der Grundlage ihrer Zusammensetzung ist ein grundlegender Aspekt, der ihre Leistung und Anwendungen beeinflusst.Die Targets werden in drei Haupttypen eingeteilt: Metalltargets, Legierungstargets und Targets aus Keramikverbindungen.Jeder Typ hat unterschiedliche Eigenschaften und ist für verschiedene industrielle Anforderungen geeignet.

Metall-Targets: Sie bestehen aus reinen Metallen und werden häufig für Anwendungen verwendet, die eine hohe Leitfähigkeit und Verformbarkeit erfordern.Gängige Beispiele sind Nickel-, Titan- und Kupfertargets, die in der Elektronikindustrie für die Herstellung dünner Schichten mit spezifischen elektrischen Eigenschaften von zentraler Bedeutung sind.

Legierungs-Targets: Im Gegensatz zu Metalltargets werden Legierungstargets durch die Kombination von zwei oder mehr Metallen hergestellt, um verbesserte mechanische, thermische oder elektrische Eigenschaften zu erzielen.Targets aus Nickel-Chrom-Legierungen sind beispielsweise für ihre hervorragende Korrosions- und Oxidationsbeständigkeit bekannt und eignen sich daher ideal für Hochtemperaturanwendungen.

Keramische Verbundtargets: Diese Targets bestehen aus nicht-metallischen Elementen oder Verbindungen wie Oxiden, Nitriden und Karbiden.Keramische Targets wie ITO (Indium-Zinn-Oxid) und AZO (aluminiumdotiertes Zinkoxid) sind von entscheidender Bedeutung für die Herstellung transparenter leitfähiger Beschichtungen, die in Displays und Solarzellen verwendet werden.Ihre einzigartigen optischen und elektrischen Eigenschaften machen sie in der modernen Technologie unverzichtbar.

Das Verständnis dieser Klassifizierungen hilft bei der Auswahl des am besten geeigneten Targets für bestimmte Anwendungen und gewährleistet optimale Leistung und Effizienz in verschiedenen Branchen.

Klassifizierung der Anwendungsbereiche

Magnetron-Sputter-Targets finden in den verschiedensten Branchen breite Anwendung, die jeweils auf spezifische technologische Anforderungen zugeschnitten sind.Diese Targets können grob in mehrere Schlüsselbereiche eingeteilt werden:

- Mikroelektronische Targets:Diese Targets sind bei der Herstellung von integrierten Schaltungen und Halbleiterbauelementen unverzichtbar und gewährleisten die Präzision und Zuverlässigkeit elektronischer Komponenten.

- Magnetische Aufzeichnungstargets:Sie werden bei der Herstellung von Festplattenlaufwerken und anderen magnetischen Speichermedien verwendet und tragen zur Effizienz und Haltbarkeit der Datenspeicherung bei.

- Zielscheiben für optische Platten:Diese Targets sind für die Herstellung optischer Speichermedien wie CDs und DVDs von entscheidender Bedeutung und verbessern die Klarheit und die Datenspeicherkapazität dieser Geräte.

- Edelmetall-Targets:Diese Targets werden in verschiedenen High-End-Anwendungen eingesetzt, darunter dekorative Beschichtungen und Spezialelektronik, und nutzen die einzigartigen Eigenschaften von Metallen wie Gold und Platin.

- Dünnfilm-Widerstands-Targets:Diese Targets werden bei der Herstellung von Dünnschichtwiderständen verwendet und sind für Anwendungen, die einen präzisen elektrischen Widerstand erfordern, unerlässlich.

- Leitfähige Filmtargets:Diese Targets sind für die Herstellung leitfähiger Beschichtungen für Touchscreens und andere elektronische Schnittstellen unerlässlich und gewährleisten eine optimale Leitfähigkeit.

- Oberflächenmodifikations-Targets:Wird in Verfahren zur Veränderung der Oberflächeneigenschaften von Materialien eingesetzt, z. B. zur Verbesserung der Härte oder Korrosionsbeständigkeit.

- Photomaskenschicht-Targets:Diese Targets werden bei der Herstellung von Fotomasken verwendet und spielen eine entscheidende Rolle im Fotolithografieverfahren für die Halbleiterherstellung.

- Targets für dekorative Schichten:Wird bei der Herstellung von dekorativen Beschichtungen für verschiedene Konsumgüter verwendet, um deren Ästhetik zu verbessern.

- Elektroden-Targets:Entscheidend für die Herstellung von Elektroden für Batterien und andere elektrochemische Geräte, die eine effiziente Energiespeicherung und -übertragung gewährleisten.

- Verkapselung Ziele:Diese Targets werden bei der Verkapselung von elektronischen Bauteilen verwendet, um sie vor Umwelteinflüssen zu schützen und die Langlebigkeit der Geräte zu erhöhen.

- Andere Targets:Einschließlich der Targets, die in Nischenanwendungen oder neuen Technologien eingesetzt werden, erfüllen diese Targets spezielle Anforderungen in verschiedenen Branchen.

Diese Klassifizierung unterstreicht die Vielseitigkeit und die entscheidende Rolle von Magnetronsputtertargets in der modernen Technologie und in industriellen Prozessen.

Prinzip des Magnetronsputterns

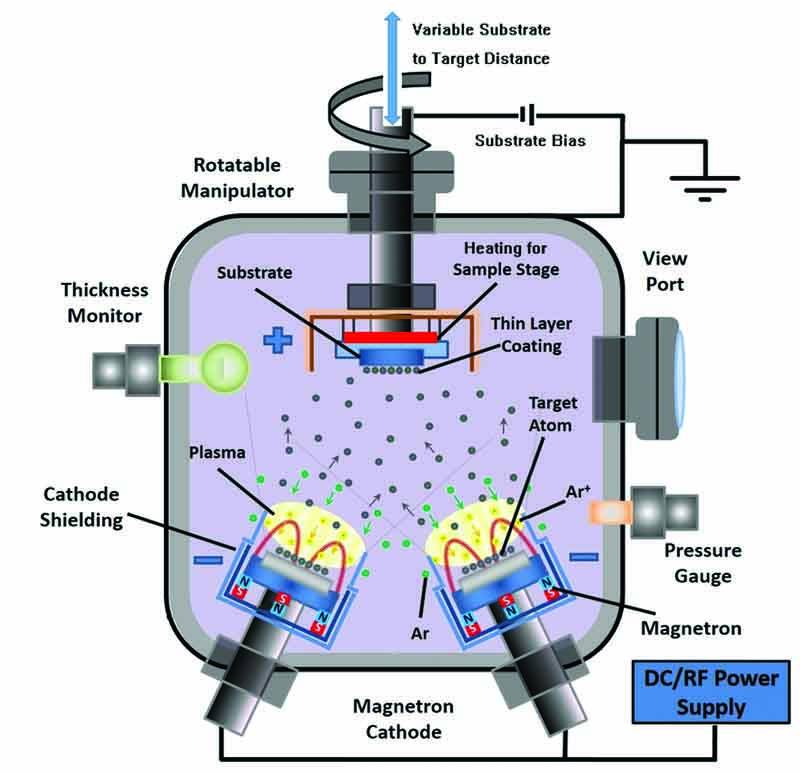

Grundprinzip und Verfahren

Beim Magnetronsputtern beginnt der Prozess mit dem Aufbau eines orthogonalen elektromagnetischen Feldes in einer Hochvakuumkammer.Diese Kammer ist mit einem Inertgas, in der Regel Argon (Ar), gefüllt, das als Arbeitsgas dient.Permanentmagnete werden strategisch auf der Oberfläche des Zielmaterials platziert, um ein Magnetfeld von 250 bis 350 Gauß zu erzeugen.Gleichzeitig wird ein elektrisches Hochspannungsfeld angelegt, das eine orthogonale elektromagnetische Feldkonfiguration erzeugt.

Unter dem Einfluss dieses elektrischen Feldes wird das Argongas ionisiert und in positive Argon-Ionen und Elektronen aufgespalten.Das Target, das als Kathode fungiert, wird einer negativen Hochspannung ausgesetzt, die die Ionisierung des Arbeitsgases noch verstärkt.Die vom Target emittierten Elektronen werden durch das Magnetfeld beeinflusst, wodurch sich die Wahrscheinlichkeit erhöht, dass sie mehr Argongas in der Nähe der Kathode ionisieren.Dies führt zur Bildung einer Plasmaregion mit hoher Dichte in der Nähe der Targetoberfläche.

Die ionisierten Argon-Ionen, die durch die Lorentz-Kraft beschleunigt werden, werden mit hoher Geschwindigkeit auf die Zieloberfläche geschleudert.Beim Aufprall bewirken diese Ionen, dass das Targetmaterial gesputtert wird - durch Impulsübertragung werden Atome von der Targetoberfläche herausgeschleudert.Diese gesputterten Atome, die eine beträchtliche kinetische Energie besitzen, wandern zum Substrat, wo sie schließlich zu einem dünnen Film kondensieren.Dieser Prozess unterliegt dem Prinzip der Impulsübertragung, wodurch sichergestellt wird, dass die aus dem Target ausgestoßenen Atome ihre Energie und Richtung beibehalten, was letztlich zur Abscheidung eines gleichmäßigen und hochwertigen Films auf dem Substrat führt.

Arten des Magnetronsputterns

Magnetron-Sputtertechniken werden in verschiedene Typen unterteilt, die jeweils auf bestimmte Anwendungen und Materialien zugeschnitten sind.Zu den gebräuchlichsten Typen gehören Gleichstrom (DC) Magnetronsputtern , Hochfrequenz (RF) Magnetronsputtern und Hochleistungs-Impuls-Magnetron-Sputtern (HIPIMS) .

Gleichstrom (DC) Magnetronsputtern

Beim Gleichstrom-Magnetronsputtern wird mit Hilfe einer Gleichstromquelle ein Plasma in einer Niederdruckgasumgebung, in der Regel Argon, erzeugt.Das Plasma bildet sich in der Nähe des Targetmaterials, das in der Regel aus Metall oder Keramik besteht.Die Plasma-Ionen stoßen mit dem Target zusammen und schleudern Atome aus, die sich auf dem Substrat ablagern.Das von der Magnetanordnung erzeugte Magnetfeld steigert die Sputterrate und sorgt für eine gleichmäßige Abscheidung.Die Sputterrate beim DC-Magnetronsputtern kann anhand einer speziellen Formel berechnet werden, die die Ionenflussdichte, das Atomgewicht des Targets und andere Parameter berücksichtigt.

Hochfrequenz (RF)-Magnetronsputtern

Beim RF-Magnetronsputtern wird eine Hochfrequenz-Stromversorgung zur Erzeugung eines Plasmas verwendet.Diese Technik ist vielseitig und kann sowohl leitende als auch nichtleitende Materialien zerstäuben.Sie ist besonders nützlich für die Herstellung von Verbundwerkstoffen wie Oxiden, Nitriden und Karbiden durch reaktives Sputtern.Die RF-Methode erweitert die Anwendbarkeit des Sputterns auf ein breiteres Spektrum von Materialien und wird daher in verschiedenen Branchen bevorzugt eingesetzt.

Hochleistungs-Impuls-Magnetron-Sputtern (HIPIMS)

Beim HIPIMS handelt es sich um eine fortschrittlichere Technik, bei der das Zielmaterial mit Hilfe einer gepulsten Stromversorgung mit Hochleistungsimpulsen beaufschlagt wird.Diese Methode erhöht die Ionisierungsrate des gesputterten Materials erheblich, was zu höheren Abscheideraten und besserer Schichtqualität führt.HIPIMS ist besonders vorteilhaft für Anwendungen, die hochwertige, dichte Schichten mit hervorragender Haftung und geringer Fehlerdichte erfordern.

Wenn man diese verschiedenen Arten des Magnetronsputterns kennt, kann man die geeignete Technik für bestimmte Materialabscheidungsanforderungen besser auswählen und sowohl die Prozesseffizienz als auch die Endproduktqualität optimieren.

Magnetron-Sputter-Targets

Arten von Sputtertargets

Sputtertargets werden nach ihrer Materialzusammensetzung eingeteilt und erfüllen jeweils spezifische Aufgaben in verschiedenen Anwendungen.Zu den Haupttypen gehören:

-

Metall-Sputtering-Targets:Diese werden aufgrund ihrer leitenden Eigenschaften typischerweise beim DC-Magnetron-Sputtern verwendet.Beispiele hierfür sind Nickel-, Titan- und Kupfertargets.

-

Legierungs-Sputtering-Targets:Diese Targets bestehen aus zwei oder mehr Metallen und bieten verbesserte Eigenschaften wie Korrosionsbeständigkeit und mechanische Festigkeit.Beispiele hierfür sind Nickel-Chrom- und Aluminium-Silizium-Legierungen.

-

Keramische Sputtering-Targets:Diese Targets werden häufig beim RF-Sputtern verwendet und umfassen Oxide, Nitride und Karbide.Sie sind für ihre hohen Schmelzpunkte und ihre chemische Stabilität bekannt.Beispiele hierfür sind ITO- (Indium-Zinn-Oxid) und AZO-Targets (aluminiumdotiertes Zinkoxid).

-

Boridkeramische Sputtertargets:Diese Targets, wie z. B. Zirkoniumdiborid, sind für ihre hohe Härte und Verschleißfestigkeit bekannt.

-

Karbidkeramische Sputtertargets:Beispiele sind Siliziumkarbid und Titankarbid, die wegen ihrer Abrieb- und Korrosionsbeständigkeit verwendet werden.

-

Fluoridkeramische Sputtertargets:Diese Targets werden wie Magnesiumfluorid aufgrund ihrer Transparenz im ultravioletten und infraroten Licht für optische Anwendungen verwendet.

-

Nitridkeramische Sputtertargets:Siliziumnitrid und Titannitrid sind Beispiele, die aufgrund ihrer hohen thermischen Stabilität und elektrischen Eigenschaften verwendet werden.

-

Oxidkeramische Targets:Weit verbreitet in elektronischen und optischen Beschichtungen, z. B. Aluminiumoxid und Titandioxid.

-

Keramische Selenid-Sputter-Targets:Zinkselenid ist ein Beispiel, das in optischen Infrarot-Systemen verwendet wird.

-

Silizium-Keramik-Sputter-Targets:Targets aus reinem Silizium werden für Halbleiteranwendungen verwendet.

-

Sulfidkeramische Sputtertargets:Zinksulfid ist ein Beispiel, das in optischen Beschichtungen verwendet wird.

-

Keramische Tellurid-Sputter-Targets:Diese werden in der Photovoltaik verwendet, wie z. B. Cadmiumtellurid.

-

Andere keramische Targets:Diese Kategorie umfasst spezialisierte Targets wie chromdotiertes Siliziumoxid (Cr-SiO) und Indiumphosphid (InP), die jeweils auf bestimmte Anwendungen zugeschnitten sind.

Dieses vielfältige Angebot an Sputtertargets stellt sicher, dass die Technologie an eine Vielzahl von industriellen Anforderungen angepasst werden kann, von der Elektronik bis zur Optik und darüber hinaus.

Hochreine und dichte Targets

Hochreine und hochdichte Sputtertargets sind wesentliche Komponenten in verschiedenen Industriezweigen, insbesondere in solchen, die präzise und zuverlässige Dünnschichtabscheidungsverfahren erfordern.Diese Targets zeichnen sich durch ihren außergewöhnlichen Reinheitsgrad aus, der zwischen 99,9 % und 99,999 % liegt und gewährleistet, dass die entstehenden Schichten frei von Verunreinigungen sind, die ihre Leistung beeinträchtigen könnten.

Die Bedeutung eines hohen Reinheitsgrades bei Sputtertargets kann nicht hoch genug eingeschätzt werden.Verunreinigungen im Targetmaterial können dazu führen, dass unerwünschte Elemente in die abgeschiedene Schicht eingearbeitet werden, was deren elektrische, optische und mechanische Eigenschaften beeinträchtigt.In der Elektronikindustrie zum Beispiel können selbst Spuren von Verunreinigungen zu erheblichen Leistungsabweichungen bei integrierten Schaltkreisen, Informationsspeichern und Flüssigkristallanzeigen führen.

In ähnlicher Weise sind Targets mit hoher Dichte entscheidend für eine gleichmäßige und effiziente Zerstäubung.Ein dichteres Targetmaterial ermöglicht eine gleichmäßigere Verteilung der gesputterten Atome, was wiederum zu einer gleichmäßigeren Schichtabscheidung führt.Dies ist besonders wichtig bei Anwendungen wie der Glasbeschichtung, wo Gleichmäßigkeit der Schlüssel zum Erreichen der gewünschten ästhetischen und funktionalen Eigenschaften ist.

Zusammenfassend lässt sich sagen, dass hochreine und hochdichte Sputtertargets für Branchen, die präzise und zuverlässige Dünnschichtabscheidungsprozesse benötigen, unverzichtbar sind.Ihre überragende Reinheit und Dichte gewährleisten, dass die entstehenden Schichten die strengen Leistungsanforderungen moderner Technologien erfüllen.

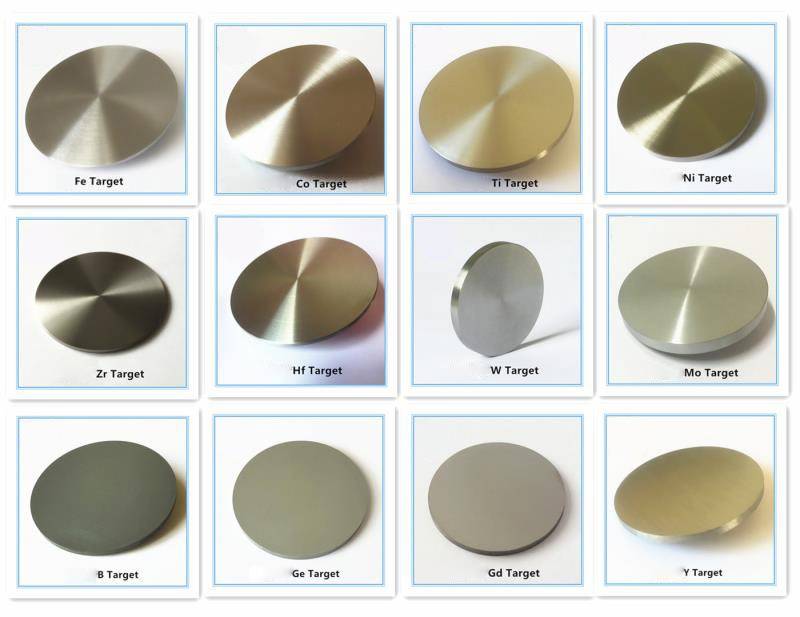

Metalltargets

Sputtertargets aus Metall sind grundlegende Komponenten für verschiedene Hightech-Anwendungen, von der Elektronik bis zur Luft- und Raumfahrt.Diese Targets bestehen in der Regel aus hochreinen Metallen, die nur minimale Verunreinigungen aufweisen, die die Qualität der abgeschiedenen Schicht beeinträchtigen könnten.Die Vielfalt der verfügbaren Metalltargets deckt eine breite Palette von Spezialanwendungen ab, die jeweils spezifische Materialeigenschaften erfordern.

Zum Beispiel, Nickeltargets sind von entscheidender Bedeutung für Anwendungen, die eine hohe Leitfähigkeit und Korrosionsbeständigkeit erfordern, wie z. B. bei der Herstellung von elektronischen Bauteilen. Titan-Targets hingegen sind aufgrund ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht und ihrer Biokompatibilität in der Luft- und Raumfahrt sowie in medizinischen Geräten unverzichtbar. Zink-Targets finden ihren Platz in der Herstellung von korrosionsbeständigen Beschichtungen, während Chromtargets sind unentbehrlich für die Herstellung von harten, verschleißfesten Oberflächen.

Zu den Metallzielen gehören auch Magnesium das für seine leichten Eigenschaften bekannt ist, und Niob , das sehr korrosionsbeständig ist. Zinntargets werden bei der Herstellung von leitfähigen Beschichtungen verwendet, und Aluminium-Targets werden aufgrund ihrer hervorragenden elektrischen Leitfähigkeit in der Elektronikindustrie häufig eingesetzt. Indium-Targets sind für die Herstellung von Touchscreens und anderen optoelektronischen Geräten unerlässlich.

Andere bemerkenswerte metallische Targets sind Eisen , Zirkonium-Aluminium , Titan-Aluminium , Zirkonium , Aluminium-Silizium , Silizium , Kupfer , Tantal , Germanium , Silber , Kobalt , Gold , Gadolinium , Lanthan , Yttrium , Cerium , Wolfram , Nickel-Chrom , Hafnium , Molybdän , Eisen-Nickel und verschiedene andere spezielle Targets.Jedes dieser Metalle verfügt über einzigartige Eigenschaften, die die Herstellung fortschrittlicher Materialien mit präzisen, auf spezifische industrielle Anforderungen zugeschnittenen Eigenschaften ermöglichen.

Zusammenfassend lässt sich sagen, dass die breite Palette der heute verfügbaren Metall-Sputter-Targets die entscheidende Rolle unterstreicht, die sie bei der Weiterentwicklung der Technologie in zahlreichen Sektoren spielen.Ihre hohe Reinheit und ihre speziellen Eigenschaften stellen sicher, dass die hergestellten Filme und Beschichtungen den strengen Anforderungen moderner Anwendungen genügen.

Keramische Targets

Keramische Targets sind integrale Bestandteile des Magnetron-Sputterverfahrens und spielen eine entscheidende Rolle bei der Abscheidung von Dünnschichten für verschiedene Anwendungen.Diese Targets bestehen aus einer breiten Palette keramischer Materialien, die jeweils auf spezifische industrielle Anforderungen zugeschnitten sind.Zu den wichtigsten keramischen Targets gehören:

- Oxid-Targets:ITO (Indium-Zinn-Oxid), AZO (aluminiumdotiertes Zinkoxid), Magnesiumoxid, Eisenoxid, Chromoxid, Zinkoxid, Zinksulfid, Ceroxid, Zirkoniumdioxid, Nioboxid, Titandioxid, Hafniumdioxid, Aluminiumoxid, Tantaloxid und Nickeloxid.

- Nitrid-Targets:Beispiele sind Siliziumnitrid, Titannitrid, Aluminiumnitrid, Bornitrid und Lithiumniobat.

- Karbid-Targets:Einschließlich Siliziumkarbid und Zirkoniumdiborid.

- Fluorid-Ziele:Vor allem Magnesiumfluorid, Yttriumfluorid und Zinkselenid.

- Ziele für Selenid und Sulfid:Zum Beispiel Zinkselenid und Zinksulfid.

- Komplexe keramische Targets:Dazu gehören Praseodym-Titanat, Barium-Titanat, Lanthan-Titanat und andere spezielle Verbindungen.

Diese keramischen Targets sind unverzichtbar für die Herstellung von Hochleistungsbeschichtungen in Branchen, die von Elektronik und Optik bis hin zu dekorativen und schützenden Anwendungen reichen.Die Vielfalt der keramischen Werkstoffe stellt sicher, dass jedes Target für bestimmte Eigenschaften wie Leitfähigkeit, Transparenz, Härte und thermische Stabilität optimiert werden kann und so den hohen Anforderungen der modernen Technik gerecht wird.

Legierte Targets

Legierungstargets sind eine kritische Komponente im Prozess des Magnetronsputterns und spielen eine entscheidende Rolle bei der Abscheidung von dünnen Schichten mit spezifischen Eigenschaften.Diese Targets bestehen aus verschiedenen metallischen und nichtmetallischen Elementen, die in präzisen Verhältnissen kombiniert werden, um die gewünschten Eigenschaften wie Härte, Leitfähigkeit und Korrosionsbeständigkeit zu erzielen.Die Auswahl der Legierungstargets ist entscheidend, da sie sich direkt auf die Qualität und Funktionalität der abgeschiedenen Schichten auswirkt.

Gängige Typen von Legierungstargets

-

Nickel-Chrom-Legierung Targets:Diese Targets sind für ihre hervorragende Korrosionsbeständigkeit und thermische Stabilität bekannt und werden in der Elektronikindustrie häufig für die Abscheidung von Schutzschichten auf integrierten Schaltkreisen und anderen empfindlichen Komponenten verwendet.

-

Targets aus Nickel-Vanadium-Legierungen:Diese Targets zeichnen sich durch ihre hohe Festigkeit und Duktilität aus und sind ideal für Anwendungen, die dauerhafte und flexible Beschichtungen erfordern, wie z. B. in der Luft- und Raumfahrtindustrie.

-

Targets aus Aluminium-Silizium-Legierungen:Diese Targets bieten ein ausgewogenes Verhältnis zwischen elektrischer Leitfähigkeit und mechanischer Festigkeit und werden häufig bei der Herstellung von Halbleitergeräten und Solarzellen verwendet.

-

Targets aus Nickel-Kupfer-Legierungen:Diese für ihre antimikrobiellen Eigenschaften und ihre Oxidationsbeständigkeit bekannten Targets sind für die Herstellung medizinischer Geräte und dekorativer Beschichtungen unerlässlich.

-

Targets aus Titan-Aluminium-Legierungen:Diese Targets bieten eine Kombination aus geringem Gewicht und hoher Festigkeit und werden in der Luft- und Raumfahrt sowie in der Automobilindustrie zur Herstellung leichter und dennoch robuster Komponenten verwendet.

-

Targets aus Bor-Eisen-Legierungen:Diese Targets sind für ihre hohe Wärmeleitfähigkeit und Verschleißfestigkeit bekannt und werden bei der Herstellung von Schneidwerkzeugen und Kühlkörpern verwendet.

-

Targets aus Ferrosiliziumlegierungen:Mit ihren hervorragenden magnetischen Eigenschaften sind diese Targets von entscheidender Bedeutung für die Herstellung von magnetischen Aufzeichnungsmedien und Sensoren.

Anwendungen von legierten Targets

Die Vielseitigkeit von Legierungstargets erstreckt sich über zahlreiche Branchen, darunter Elektronik, Luft- und Raumfahrt, Automobilbau, Medizin und dekorative Anwendungen.Jedes Legierungstarget ist auf spezifische Anforderungen zugeschnitten und stellt sicher, dass die resultierenden Dünnschichten die erforderlichen Eigenschaften für den jeweiligen Verwendungszweck besitzen.In der Elektronikindustrie beispielsweise ist die präzise Steuerung der Schichteigenschaften durch den Einsatz von Legierungstargets für die Leistung und Zuverlässigkeit von Geräten unerlässlich.

Zusammenfassend lässt sich sagen, dass legierte Targets im Bereich des Magnetronsputterns unverzichtbar sind und eine breite Palette von Optionen für die unterschiedlichsten industriellen Anforderungen bieten.Ihre Fähigkeit, maßgeschneiderte Eigenschaften zu liefern, macht sie zu einem Eckpfeiler bei der Herstellung hochwertiger dünner Schichten für verschiedene Anwendungen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Die Rolle von Plasma in PECVD-Beschichtungen

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Ein umfassender Leitfaden zur Wartung von PECVD-Geräten

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung