Was ist PECVD (Plasma-Enhanced Chemical Vapour Deposition)?

PECVD ist eine nützliche Technik zur Herstellung dünner Filmbeschichtungen, da sie die Abscheidung einer Vielzahl von Materialien, einschließlich Oxiden, Nitriden und Karbiden, ermöglicht. Es ist auch in der Lage, Filme bei niedrigen Temperaturen abzuscheiden, was es für die Beschichtung temperaturempfindlicher Substrate nützlich macht.

Aufdampfanlagen werden zur Herstellung dünner Filmbeschichtungen im PECVD-Verfahren eingesetzt. Diese Systeme bestehen typischerweise aus einer Vakuumkammer, einem Gaszufuhrsystem und einer HF-Energiequelle. Das zu beschichtende Substrat wird in die Vakuumkammer gelegt und die Vorläufergase werden eingeleitet und durch die HF-Energiequelle ionisiert, um das Plasma zu erzeugen. Während das Plasma mit den Gasen reagiert, wird die dünne Filmbeschichtung auf dem Substrat abgeschieden.

PECVD wird in der Halbleiterindustrie häufig zur Herstellung von Dünnschichtbeschichtungen auf Wafern sowie bei der Herstellung von Dünnschichtsolarzellen und Touchscreen-Displays eingesetzt. Es wird auch in einer Vielzahl anderer Anwendungen eingesetzt, darunter Beschichtungen für optische Komponenten und Schutzbeschichtungen für Automobil- und Luft- und Raumfahrtteile.

Wie erzeugt PECVD Beschichtungen?

Einer der Hauptvorteile der Verwendung von PECVD ist die Möglichkeit, im Vergleich zu herkömmlichen CVD-Techniken dünne Filmbeschichtungen bei niedrigeren Temperaturen abzuscheiden. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe und Polymere, die durch die hohen Temperaturen herkömmlicher CVD-Prozesse beschädigt würden.

Neben der Möglichkeit, Filme bei niedrigeren Temperaturen abzuscheiden, ermöglicht PECVD im Vergleich zum herkömmlichen CVD auch die Abscheidung einer größeren Bandbreite an Materialien. Dies liegt daran, dass das beim PECVD verwendete Plasma die Vorläufergase dissoziieren und ionisieren kann, wodurch eine größere Vielfalt reaktiver Spezies entsteht, die zur Herstellung dünner Filmbeschichtungen verwendet werden können.

Diese energiereichen Spezies können dann auf der Oberfläche des Substrats reagieren und kondensieren, was zur Bildung einer dünnen Filmbeschichtung führt. Die Art des erzeugten Plasmas und die daraus resultierende Energiespezies können durch Anpassen der Frequenz und Leistung der HF- oder Gleichstrom-Energiequelle gesteuert werden.

Einer der Vorteile der Verwendung von PECVD ist die Möglichkeit, die während des Abscheidungsprozesses ablaufenden chemischen Reaktionen präzise zu steuern. Dies ermöglicht die Herstellung äußerst gleichmäßiger und konformer dünner Filmbeschichtungen mit einem hohen Maß an Kontrolle über die Filmeigenschaften.

PECVD wird in der Halbleiterindustrie häufig zur Herstellung von Dünnschichtbeschichtungen auf Wafern sowie bei der Herstellung von Dünnschichtsolarzellen und Touchscreen-Displays eingesetzt. Es wird auch in einer Vielzahl anderer Anwendungen eingesetzt, darunter Beschichtungen für optische Komponenten und Schutzbeschichtungen für Automobil- und Luft- und Raumfahrtteile.

Einer der Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist die Möglichkeit, dünne Filmbeschichtungen mit einem breiten Spektrum an Eigenschaften zu erzeugen. Eine solche Beschichtung ist diamantähnlicher Kohlenstoff (DLC), eine beliebte Hochleistungsbeschichtung, die für ihre Härte, geringe Reibung und Korrosionsbeständigkeit bekannt ist.

DLC-Beschichtungen können mithilfe von PECVD durch Dissoziation eines Kohlenwasserstoffgases wie Methan in einem Plasma erzeugt werden. Das Plasma aktiviert die Gasmoleküle und zerlegt sie in kleinere Teilchen, darunter Kohlenstoff und Wasserstoff. Diese Spezies reagieren dann und kondensieren auf der Oberfläche des Substrats und bilden die DLC-Beschichtung.

Eine der einzigartigen Eigenschaften von DLC-Beschichtungen besteht darin, dass die Wachstumsrate der Beschichtung relativ konstant ist, sobald die anfängliche Keimbildung des Films stattgefunden hat. Dies bedeutet, dass die Dicke der DLC-Beschichtung proportional zur Abscheidungszeit ist, was eine präzise Steuerung der Beschichtungsdicke ermöglicht.

Zusätzlich zu ihrer Härte, geringen Reibung und Korrosionsbeständigkeit weisen DLC-Beschichtungen auch einen niedrigen Wärmeausdehnungskoeffizienten auf, was sie für Anwendungen nützlich macht, bei denen die Wärmeausdehnung und -kontraktion minimiert werden muss.

DLC-Beschichtungen werden in einer Vielzahl von Anwendungen eingesetzt, unter anderem als Schutzbeschichtungen für Automobil- und Luft- und Raumfahrtteile sowie bei der Herstellung medizinischer Implantate und Geräte. Sie werden auch in der Halbleiterindustrie zur Herstellung dünner Filmbeschichtungen auf Wafern eingesetzt.

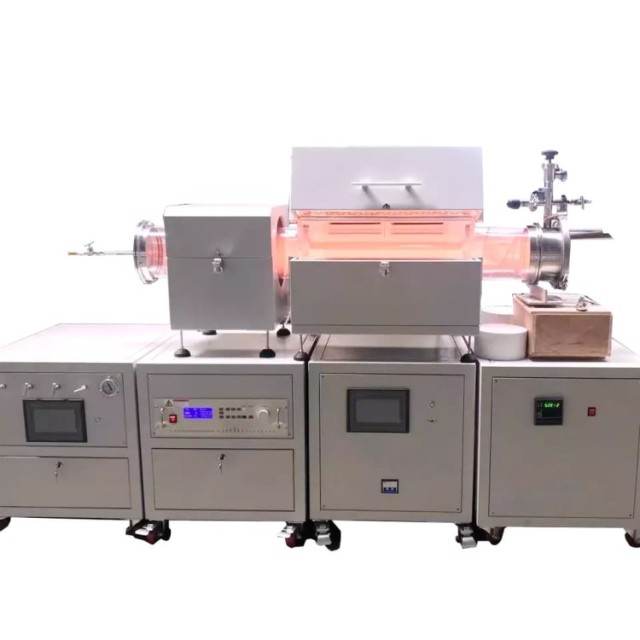

PECVD-Maschine

PECVD-Geräte bestehen aus einer Vakuumkammer, einem Gasverteilungssystem, einer Stromquelle und einem Pumpensystem zur Aufrechterhaltung eines Vakuums in der Kammer. Das zu beschichtende Substrat wird in die Kammer gelegt und ein Strom von Reaktionsgasen wird in die Kammer eingeleitet. Die Stromquelle, typischerweise ein Hochfrequenzgenerator (RF), wird verwendet, um durch Ionisierung der Gasmoleküle ein Plasma zu erzeugen. Das Plasma reagiert mit den Reaktionsgasen und der Substratoberfläche, was zur Abscheidung eines dünnen Films auf dem Substrat führt.

PECVD wird in der Halbleiterindustrie häufig zur Herstellung dünner Schichten für den Einsatz in elektronischen und optoelektronischen Geräten wie Dünnschichttransistoren (TFTs) und Solarzellen eingesetzt. Es wird auch zur Herstellung von diamantähnlichem Kohlenstoff (DLC) für den Einsatz in mechanischen und dekorativen Beschichtungen verwendet. Es stehen auch hybride PECVD-PVD-Systeme (Physical Vapour Deposition) zur Verfügung, die sowohl PECVD- als auch PVD-Prozesse durchführen können.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- CVD-Maschinen für die Dünnschichtabscheidung

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)