Einführung in PECVD

PECVD (Plasma-Enhanced Chemical Vapour Deposition) ist eine beliebte Technik zur Dünnschichtabscheidung, die bei der Herstellung mikroelektronischer Geräte eingesetzt wird. Es handelt sich um einen Niedertemperaturprozess, bei dem mithilfe von Plasma ein dünner Materialfilm auf einem Substrat abgeschieden wird. Dabei wird ein Gas in eine Vakuumkammer eingeleitet, das dann von einer Plasmaquelle angeregt wird. Die angeregten Gasmoleküle reagieren mit der Substratoberfläche und bilden einen dünnen Film. PECVD wird häufig eingesetzt, da es gegenüber anderen Abscheidungstechniken mehrere Vorteile bietet, darunter hohe Abscheidungsraten, Verarbeitung bei niedriger Temperatur und hervorragende Filmgleichmäßigkeit.

Inhaltsverzeichnis

Vorteile von PECVD gegenüber anderen Abscheidungstechniken

PECVD bietet mehrere Vorteile gegenüber anderen Abscheidungstechniken wie physikalischer Gasphasenabscheidung (PVD) und chemischer Gasphasenabscheidung (CVD). Hier sind die wichtigsten Vorteile von PECVD:

Möglichkeit, ein breiteres Spektrum an Materialien abzuscheiden

PECVD kann ein breiteres Spektrum an Materialien abscheiden als andere Abscheidungstechniken. Es kann verwendet werden, um verschiedene Materialien, einschließlich Siliziumdioxid, Siliziumnitrid und amorphes Silizium, auf einer Vielzahl von Substraten wie Metallen, Glas und Kunststoffen abzuscheiden.

Ausgezeichnete Filmgleichmäßigkeit

PECVD kann Filme mit gleichmäßiger Dicke und ausgezeichneter Haftung auf dem Substrat erzeugen. Der breite Steuerungsbereich plasmachemischer Reaktionen und Plasma-Oberflächen-Wechselwirkungen ermöglicht die Optimierung der Filmzusammensetzung und Mikrostruktur. Die Folien besitzen im Allgemeinen eine hohe Packungsdichte, was sie hart und umweltbeständig macht.

Verarbeitung bei niedriger Temperatur

PECVD arbeitet bei niedrigen Temperaturen und eignet sich daher für wärmeempfindliche Substrate. Das Fehlen abrupter Grenzflächen führt zu einer gleichmäßigen Verteilung oder Kompensation innerer Spannungen, was im Allgemeinen zu einer verbesserten Haftung und mechanischen Integrität führt.

Hohe Skalierbarkeit

PECVD ist ein hoch skalierbarer Prozess und eignet sich daher ideal für die Fertigung in großem Maßstab. Verschiedene Substratformen, einschließlich 3D, können gleichmäßig beschichtet werden, wodurch es für eine Vielzahl von Anwendungen geeignet ist, einschließlich der Abscheidung dünner Filme für mikroelektronische Geräte, Photovoltaikzellen und Anzeigetafeln.

Zusammenfassend lässt sich sagen, dass PECVD gegenüber anderen Abscheidungstechniken zahlreiche Vorteile bietet, darunter die Möglichkeit, ein breiteres Spektrum an Materialien abzuscheiden, eine hervorragende Filmgleichmäßigkeit, eine Verarbeitung bei niedriger Temperatur, einen hohen Durchsatz und eine hohe Skalierbarkeit. Diese einzigartigen Vorteile machen PECVD zu einem unverzichtbaren Werkzeug für die Halbleiterindustrie und ermöglichen die Herstellung hochwertiger mikroelektronischer Geräte, die unsere moderne Welt antreiben.

Anwendungen von PECVD in verschiedenen Branchen

Halbleiterindustrie

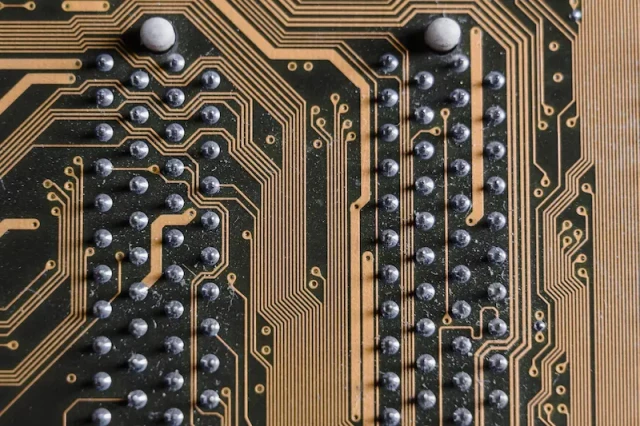

PECVD wird in der Halbleiterindustrie häufig zur Abscheidung dünner Schichten aus Siliziumdioxid und Siliziumnitrid eingesetzt, die als Isolatoren und Passivierungsschichten in mikroelektronischen Geräten verwendet werden. Diese Materialien sind für die Isolierung mehrerer leitender Schichten und Kondensatoren in mikroelektronischen Geräten unerlässlich. PECVD wird auch bei der Herstellung von Dünnschichttransistoren (TFTs) für Displays und andere elektronische Geräte eingesetzt. TFTs sind ein wesentlicher Bestandteil moderner Displays und PECVD ist eine Schlüsseltechnologie für ihre Herstellung.

Solarindustrie

PECVD wird zur Abscheidung dünner Schichten aus amorphem Silizium bei der Herstellung von Dünnschichtsolarzellen eingesetzt. Dünnschichtsolarzellen sind leicht, flexibel und können auf großen Flächen hergestellt werden, was sie ideal für viele Anwendungen macht, unter anderem in tragbaren elektronischen Geräten und gebäudeintegrierter Photovoltaik (BIPV). PECVD wird auch zur Aufbringung von Antireflexbeschichtungen auf Solarpaneelen eingesetzt, was zur Verbesserung ihrer Effizienz beiträgt.

Display-Industrie

In der Displayindustrie wird PECVD zur Abscheidung dünner Schichten aus Siliziumdioxid und Siliziumnitrid als Verkapselungsschichten in organischen Leuchtdioden (OLEDs) und Dünnschichttransistoren (TFTs) eingesetzt. Diese Materialien spielen eine entscheidende Rolle beim Schutz der OLEDs und TFTs vor Feuchtigkeit und Sauerstoff, die ihre Leistung beeinträchtigen und ihre Lebensdauer verkürzen können. PECVD wird auch zur Abscheidung transparenter leitfähiger Oxide (TCOs) bei der Herstellung von Touchscreens verwendet, die in einer Vielzahl elektronischer Geräte verwendet werden.

Andere Branchen

PECVD hat eine Reihe weiterer Anwendungen in verschiedenen Branchen, darunter auch in der biomedizinischen Industrie, wo es zur Abscheidung biokompatibler Beschichtungen auf medizinischen Implantaten eingesetzt wird. PECVD wird auch in der Lebensmittelverpackungsindustrie eingesetzt, um sehr dichte, inerte Beschichtungen mit einem extrem hohen Reinheitsgrad herzustellen. Diese Beschichtungen tragen dazu bei, die Haltbarkeit der Lebensmittel zu verlängern und sie vor Verunreinigungen zu schützen.

Zusammenfassend lässt sich sagen, dass PECVD eine wesentliche Technik für die Herstellung mikroelektronischer Geräte ist und in einer Vielzahl von Branchen Anwendung findet. Seine Vielseitigkeit und Wirksamkeit machen es zu einem unschätzbar wertvollen Werkzeug für die Herstellung verschiedener elektronischer Geräte, Solarmodule, Touchscreens und medizinischer Implantate. PECVD ist eine hocheffiziente Technik, die die Abscheidung hochwertiger Filme bei niedrigen Temperaturen ermöglicht, was für die Herstellung mikroelektronischer Geräte unerlässlich ist.

Häufige PECVD-Anwendungen in der Mikroelektronik

PECVD ist eine entscheidende Technologie in der Mikroelektronikindustrie und bietet erhebliche Vorteile hinsichtlich Effizienz, Qualität und Kosteneffizienz. Hier sind einige der häufigsten PECVD-Anwendungen in der Mikroelektronik:

Abscheidung von Siliziumdioxid

PECVD wird häufig bei der Herstellung mikroelektronischer Geräte wie integrierter Schaltkreise, Flachbildschirme und Solarzellen eingesetzt. Die Technik ist äußerst effektiv bei der Abscheidung von Materialien wie Siliziumdioxid, das für die Funktion elektronischer Geräte unerlässlich ist. Siliziumdioxid wird als Isolator in elektronischen Geräten verwendet und durch PECVD bei niedriger Temperatur abgeschieden, was es ideal für den Einsatz bei der Herstellung mikroelektronischer Geräte macht.

Siliziumnitrid-Abscheidung

Eine weitere wichtige Anwendung von PECVD in der Mikroelektronik ist die Abscheidung von Siliziumnitrid. Siliziumnitrid wird durch PECVD bei niedriger Temperatur abgeschieden und wird häufig zur Herstellung von Antireflexbeschichtungen, Passivierungsschichten und Barrierebeschichtungen verwendet. Das Verfahren ist ideal für die Herstellung gleichmäßiger, hochwertiger Folien mit präziser Dicke und hervorragenden Haftungseigenschaften.

Abscheidung von amorphem Silizium

PECVD wird auch bei der Abscheidung von amorphem Silizium eingesetzt, das für die Funktion elektronischer Geräte wie Dünnschichttransistoren und Solarzellen unerlässlich ist. Die Technik ist äußerst effektiv bei der Abscheidung von amorphem Silizium bei niedriger Temperatur und eignet sich daher ideal für den Einsatz bei der Herstellung mikroelektronischer Geräte.

Antireflexbeschichtungen

PECVD wird häufig bei der Herstellung von Antireflexbeschichtungen eingesetzt. Diese Beschichtungen werden in mikroelektronischen Geräten wie Flachbildschirmen und Solarzellen verwendet, um Reflexionen zu reduzieren und die Effizienz zu verbessern. PECVD ist ideal für die Herstellung gleichmäßiger, hochwertiger Filme mit präziser Dicke und hervorragenden Haftungseigenschaften.

Passivierungsschichten

PECVD wird auch bei der Herstellung von Passivierungsschichten eingesetzt, die dazu dienen, die Oberfläche mikroelektronischer Geräte vor äußeren Einflüssen wie Feuchtigkeit, Staub und anderen Verunreinigungen zu schützen. Passivierungsschichten werden durch PECVD bei niedriger Temperatur abgeschieden und eignen sich daher ideal für den Einsatz bei der Herstellung mikroelektronischer Geräte.

Zusammenfassend lässt sich sagen, dass PECVD eine vielseitige Technik ist, mit der dünne Schichten auf einer Vielzahl von Materialien abgeschieden werden können, darunter Glas, Metalle und Keramik. Seine Anwendungen in der Mikroelektronikindustrie sind zahlreich und es ist äußerst effektiv bei der Abscheidung von Materialien wie Siliziumdioxid, Siliziumnitrid und amorphem Silizium, die für die Funktion elektronischer Geräte unerlässlich sind. PECVD bietet erhebliche Vorteile hinsichtlich Effizienz, Qualität und Kosteneffizienz und ist damit eine unverzichtbare Technologie in der Mikroelektronikindustrie.

Fazit zur Bedeutung von PECVD in der Mikroelektronik

PECVD ist aufgrund seiner Fähigkeit, hochwertige Dünnfilme auf Substraten abzuscheiden, eine wesentliche Technik zur Herstellung mikroelektronischer Geräte. Es bietet mehrere Vorteile gegenüber anderen Abscheidungstechniken, einschließlich des Niedertemperaturprozesses, der hohen Abscheidungsrate und der hervorragenden Gleichmäßigkeit der Filme. PECVD findet Anwendung in verschiedenen Branchen, darunter Mikroelektronik, Solarzellen und optische Beschichtungen. Der Markt für PECVD-Systeme wächst aufgrund der steigenden Nachfrage nach mikroelektronischen Geräten und dem Bedarf an qualitativ besseren Dünnschichten. Zusammenfassend lässt sich sagen, dass PECVD eine wichtige Technologie in der Mikroelektronik ist und dass ihre Nutzung in Zukunft voraussichtlich weiter zunehmen wird.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien