Einführung in PECVD-Beschichtungen

PECVD (Plasma Enhanced Chemical Vapour Deposition) ist eine Art Dünnschichtabscheidungsverfahren, das häufig zur Herstellung von Beschichtungen auf verschiedenen Substraten eingesetzt wird. Bei diesem Verfahren werden mithilfe eines Plasmas dünne Filme aus verschiedenen Materialien auf einem Substrat abgeschieden. PECVD ist eine Variante des CVD-Verfahrens (Chemical Vapour Deposition), bei dem Plasma verwendet wird, um die chemischen Reaktionen zu verstärken, die während des Abscheidungsprozesses stattfinden. PECVD-Beschichtungen bieten gegenüber herkömmlichen CVD-Beschichtungen mehrere Vorteile, darunter eine bessere Kontrolle der Filmeigenschaften, höhere Abscheidungsraten und die Möglichkeit, eine breitere Palette von Materialien abzuscheiden. PECVD-Beschichtungen werden in einer Vielzahl von Anwendungen eingesetzt, darunter Halbleiter, Solarzellen und optische Beschichtungen.

Inhaltsverzeichnis

Vorteile von PECVD gegenüber CVD

PECVD (Plasma-Enhanced Chemical Vapour Deposition) ist im Bereich der Dünnschichtabscheidung aufgrund seiner zahlreichen Vorteile populärer geworden als CVD (Chemical Vapour Deposition). In diesem Abschnitt werden wir diese Vorteile im Detail besprechen.

Niedrigere Abscheidungstemperaturen

Einer der Hauptvorteile von PECVD gegenüber CVD besteht darin, dass es bei niedrigeren Temperaturen durchgeführt werden kann, wodurch es besser für temperaturempfindliche Materialien geeignet ist. PECVD-Temperaturen reichen von Raumtemperatur bis 350 °C, während Standard-CVD-Temperaturen normalerweise bei 600 °C bis 800 °C durchgeführt werden. Diese Funktion ermöglicht erfolgreiche Anwendungen in Situationen, in denen die höheren CVD-Temperaturen möglicherweise das zu beschichtende Gerät oder Substrat beschädigen könnten.

Bessere Abdeckung und Einheitlichkeit

Da es sich bei CVD um einen diffusiven gasbetriebenen Prozess handelt, ermöglicht er eine bessere Abdeckung unebener Oberflächen wie Gräben oder Wände mit relativ hoher Konformität. Alternativ handelt es sich bei PVD-Beschichtungen (Physical Vapour Deposition) um eine Sichtlinienabscheidung und kann daher zu größeren Schwankungen in der Dünnschichttiefe führen, wenn Unregelmäßigkeiten Bereiche vor der Beschichtung schützen. Durch PECVD wird das Line-of-Site-Problem für eine hohe Konformität dünner Schichten weitgehend reduziert, da der Plasmastrom das Substrat umgeben kann.

PECVD ermöglicht außerdem ein höheres Maß an Kontrolle über den Abscheidungsprozess, was zu gleichmäßigeren und präziseren Beschichtungen führt. Durch Variation der Parameter des Plasmas kann eine hervorragende Kontrolle der Materialeigenschaften erreicht werden, darunter Dichte und Härte, Reinheit, Rauheit oder der Brechungsindex optischer Filme. PECVD liefert einige der schnellsten Abscheidungsraten bei gleichzeitig hoher Filmqualität.

Einzigartige Beschichtungen mit besonderen Eigenschaften

Der Einsatz von Plasma beim PECVD ermöglicht auch die Herstellung von Beschichtungen mit einzigartigen Eigenschaften, wie erhöhter Härte, Haftung und Korrosionsbeständigkeit. PECVD kann einzigartige Verbindungen und Filme herstellen, die mit herkömmlichen CVD-Techniken allein nicht hergestellt werden können, und kann Filme erzeugen, die eine sehr hohe Lösungsmittel- und Korrosionsbeständigkeit sowie chemische und thermische Stabilität aufweisen.

Vielseitige Anwendungen

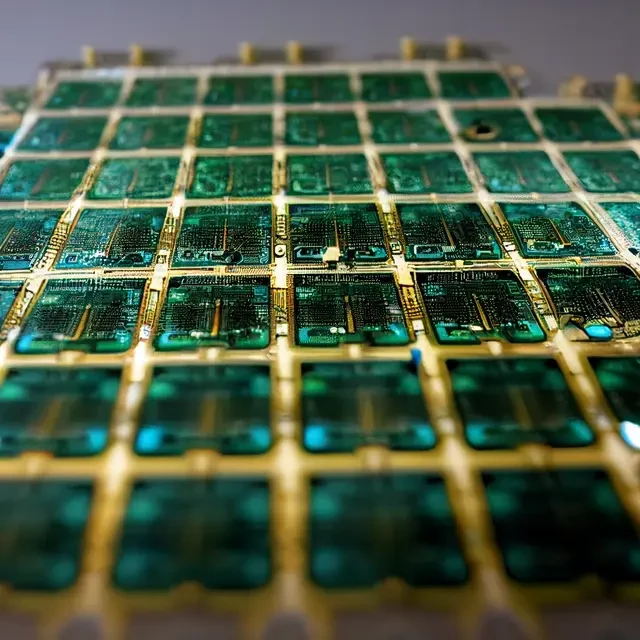

Zusätzlich zu seinen Vorteilen gegenüber CVD bietet PECVD zahlreiche Anwendungen in einer Vielzahl von Branchen, darunter Elektronik, Optik und Biomedizin. PECVD wird in der Halbleiterindustrie häufig zur Herstellung integrierter Schaltkreise eingesetzt und ist eine wichtige Abscheidungstechnik für die Herstellung von Solarzellen und Photovoltaik. Aufgrund seiner Vielseitigkeit kann es gleichmäßig auf relativ große Oberflächen wie Solarpaneele oder optisches Glas aufgetragen werden, wo die Brechungsqualität der optischen Beschichtungen durch Veränderung des Plasmas sehr fein eingestellt werden kann, um ein extrem hohes Maß an Prozesskontrolle zu erreichen.

Wie Plasmabehandlungen Oberflächeneigenschaften verändern

Plasmabehandlungen werden häufig zur Modifizierung der Oberflächeneigenschaften verschiedener Substrate eingesetzt. Bei diesen Behandlungen kommt ein Plasma zum Einsatz, das durch Anlegen eines elektrischen Feldes an ein Gasgemisch in einer Vakuumkammer erzeugt wird. Das Plasma spielt eine entscheidende Rolle bei der Veränderung der Oberflächeneigenschaften des Substrats, wodurch es sich besser für die Abscheidung dünner Schichten eignet. In diesem Abschnitt diskutieren wir, wie Plasmabehandlungen die Oberflächeneigenschaften von Substraten im Zusammenhang mit PECVD-Beschichtungen verändern.

Oberflächenenergiemodifikation

Durch Plasmabehandlungen kann die Oberflächenenergie des Substrats verändert werden, was ein wichtiger Faktor für die Haftung zwischen Substrat und Beschichtung ist. Abhängig von der Art des verwendeten Gases und den Plasmaparametern kann das Plasma die Oberflächenenergie des Substrats erhöhen oder verringern. Eine hohe Oberflächenenergie fördert die Benetzung, was zu einer besseren Haftung zwischen Untergrund und Beschichtung führt.

Verbesserung der Oberflächenrauheit

Plasmabehandlungen können auch die Oberflächenrauheit des Substrats erhöhen. Dies kann für bestimmte Anwendungen von Vorteil sein, beispielsweise für die Leistungssteigerung von Solarzellen. Durch die erhöhte Oberflächenrauheit kann auch die Haftung zwischen Untergrund und Beschichtung verbessert werden. Das Plasma kann die Oberfläche des Substrats ätzen und so Mikrostrukturen erzeugen, die die Oberfläche vergrößern und eine bessere Haftung fördern.

Änderung der chemischen Zusammensetzung

Plasmabehandlungen können die chemische Zusammensetzung der Substratoberfläche verändern und so zu Veränderungen der chemischen und physikalischen Eigenschaften der Beschichtung führen. Das Plasma kann funktionelle Gruppen auf die Oberfläche des Substrats einbringen, mit denen sich die Benetzbarkeit der Beschichtung steuern lässt. Beispielsweise können Plasmabehandlungen mit Sauerstoffgas Hydroxylgruppen in die Oberfläche des Substrats einbringen, die es hydrophiler machen können.

Schaffung einer baumelnden Bindung

Durch Plasmabehandlungen können auch lose Bindungen auf der Oberfläche des Substrats entstehen. Dabei handelt es sich um ungepaarte Elektronen, die chemisch reaktiv sind und sich mit anderen Atomen oder Molekülen verbinden können. Dangling Bonds können zur Verbesserung der Haftung zwischen dem Substrat und der Beschichtung nützlich sein, da sie mit dem Beschichtungsmaterial reagieren und starke chemische Bindungen bilden können.

Zusammenfassend lässt sich sagen, dass Plasmabehandlungen die Oberflächeneigenschaften von Substraten wirksam verändern und sie so für die Abscheidung dünner Beschichtungen geeigneter machen. Durch Modifizierung der Oberflächenenergie, Oberflächenrauheit, chemischen Zusammensetzung und Einführung freier Bindungen können Plasmabehandlungen eine bessere Haftung fördern und die Gesamtqualität von PECVD-Beschichtungen verbessern.

Arten von Beschichtungen, die durch PECVD hergestellt werden

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein Verfahren, mit dem verschiedene Arten von Beschichtungen auf unterschiedlichen Oberflächen erzeugt werden können. Die mit PECVD herstellbaren Beschichtungsarten sind:

1. Siliziumdioxid-Beschichtungen

Durch PECVD hergestellte Siliziumdioxid (SiO2)-Beschichtungen werden in der Mikroelektronikindustrie häufig als dielektrisches Material verwendet. SiO2-Beschichtungen verfügen über hervorragende elektrische Isolationseigenschaften und können hohen Temperaturen standhalten, ohne sich zu verschlechtern. PECVD erzeugt dichte, gleichmäßige und konforme SiO2-Beschichtungen mit guter Haftung auf dem Substrat.

2. Siliziumnitrid-Beschichtungen

Durch PECVD hergestellte Siliziumnitrid (Si3N4)-Beschichtungen werden in der Mikroelektronikindustrie auch häufig als dielektrisches Material und Passivierungsschicht verwendet. Si3N4-Beschichtungen weisen eine gute mechanische, chemische und thermische Stabilität auf und eignen sich daher ideal für raue Umgebungen. PECVD erzeugt Si3N4-Beschichtungen mit guter Gleichmäßigkeit, geringer Spannung und hoher Dichte.

3. Amorphe Kohlenstoffbeschichtungen

Durch PECVD hergestellte Beschichtungen aus amorphem Kohlenstoff (aC) haben ein breites Anwendungsspektrum. Sie werden als Schutzbeschichtung für Schneidwerkzeuge, optische Elemente und verschiedene mechanische Komponenten verwendet. AC-Beschichtungen zeichnen sich durch eine hervorragende Verschleißfestigkeit, chemische Inertheit und einen niedrigen Reibungskoeffizienten aus. PECVD erzeugt aC-Beschichtungen mit guter Haftung, hoher Dichte und geringer Rauheit.

4. DLC-Beschichtungen

Durch PECVD hergestellte diamantartige Kohlenstoffbeschichtungen (DLC) weisen einzigartige Eigenschaften wie hohe Härte, geringe Reibung und hohe Verschleißfestigkeit auf. DLC-Beschichtungen werden in verschiedenen Anwendungen eingesetzt, beispielsweise in der Automobil-, Luft- und Raumfahrtindustrie sowie in der biomedizinischen Industrie. PECVD erzeugt DLC-Beschichtungen mit guter Haftung, hoher Dichte und niedrigem Wasserstoffgehalt.

Zusammenfassend lässt sich sagen, dass PECVD ein vielseitiges Verfahren ist, mit dem verschiedene Arten von Beschichtungen mit unterschiedlichen Eigenschaften hergestellt werden können. Die Wahl des Beschichtungstyps hängt von den spezifischen Anwendungsanforderungen ab. Das Verständnis der Eigenschaften und Merkmale der einzelnen Beschichtungsarten ist für die Auswahl der geeigneten Beschichtung für eine bestimmte Anwendung von entscheidender Bedeutung.

Wie PECVD Beschichtungen erzeugt

PECVD ist eine vielseitige Beschichtungstechnik, mit der mithilfe von Niederdruckplasma dünne Materialfilme auf verschiedenen Substraten abgeschieden werden können. Das Plasma ist eine entscheidende Komponente in diesem Prozess, da es die notwendige Energie liefern kann, um die Vorläufergase zu aktivieren und die chemischen Reaktionen zur Bildung der Beschichtung zu fördern. In diesem Abschnitt besprechen wir Schritt für Schritt, wie PECVD Beschichtungen erzeugt.

Schritt 1: Plasmaerzeugung

Der erste Schritt im PECVD-Prozess ist die Plasmaerzeugung. Plasma wird durch Anlegen eines hochfrequenten elektrischen Feldes an ein Gasgemisch erzeugt, das die Gasmoleküle auflöst und ein reaktives Plasma erzeugt.

Schritt 2: Einführung von Vorläufergasen

Sobald das Plasma erzeugt ist, werden Vorläufergase in die Kammer eingeleitet. Bei diesen Gasen handelt es sich typischerweise um organische oder anorganische Verbindungen, die mit dem Plasma reagieren und so die Beschichtung bilden.

Schritt 3: Aktivierung der Vorläufergase

Die im Plasma vorhandenen reaktiven Spezies reagieren dann mit Vorläufergasen und bilden einen dünnen Film auf der Substratoberfläche. Plasma liefert die notwendige Energie, um die Vorläufergase zu aktivieren und die chemischen Reaktionen zur Bildung der Beschichtung zu fördern.

Schritt 4: Dünnschichtabscheidung

Wenn die Vorläufergase durch das Plasma aktiviert werden, beginnen sie, sich auf der Substratoberfläche abzuscheiden und einen dünnen Film zu bilden. Das Plasma liefert die notwendige Energie, um die chemischen Reaktionen zu fördern, die zur Abscheidung des dünnen Films auf dem Substrat führen.

Schritt 5: Kontrolle der Filmeigenschaften

PECVD-Beschichtungen können auf spezifische Anforderungen wie optische und elektrische Eigenschaften zugeschnitten werden. Durch die Steuerung der Abscheidungsparameter wie Gasdurchflussrate, Plasmaleistung und Kammerdruck können die Filmeigenschaften optimiert werden, um die gewünschten Spezifikationen zu erfüllen.

Zusammenfassend lässt sich sagen, dass PECVD Beschichtungen durch den Einsatz von Niederdruckplasma erzeugt. Das Plasma dissoziiert die Vorläufergase und erzeugt reaktive Spezies, die mit den Vorläufergasen reagieren und einen dünnen Film auf der Substratoberfläche bilden. Das Plasma liefert die notwendige Energie, um die Vorläufergase zu aktivieren und die chemischen Reaktionen zur Bildung der Beschichtung zu fördern. Die Abscheidungsparameter können optimiert werden, um die Filmeigenschaften an spezifische Anforderungen anzupassen.

Fazit: Die breiten Einsatzmöglichkeiten von PECVD

Die Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Technik hat ein breites Anwendungsspektrum in verschiedenen Branchen, darunter der Halbleiterindustrie, der biomedizinischen Technik und der Solarzellenherstellung. PECVD-Beschichtungen bieten eine hervorragende Haftung, Gleichmäßigkeit und eine hochwertige Abscheidung. Diese Beschichtungen werden in verschiedenen Anwendungen eingesetzt, darunter optische Beschichtungen, Halbleiterbeschichtungen, Korrosionsschutzbeschichtungen und Barrierebeschichtungen. Mithilfe der PECVD-Technologie werden verschiedene Arten von Beschichtungen hergestellt, darunter diamantähnlicher Kohlenstoff, amorphes Silizium und Siliziumnitrid. Aufgrund seiner zahlreichen Vorteile gegenüber herkömmlichen CVD-Techniken erfreut sich PECVD immer größerer Beliebtheit und wird in Zukunft in verschiedenen Branchen eine bedeutende Rolle spielen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden