Einführung in die isostatische Presstechnik

Grundprinzipien des isostatischen Pressens

Bei der isostatischen Presstechnik geht es im Wesentlichen darum, das Probenpulver in einen Hochdruckbehälter zu geben, wo es durch die inkompressible Natur eines flüssigen Mediums gleichmäßig unter Druck gesetzt wird. Bei diesem Verfahren werden die Eigenschaften von Flüssigkeiten genutzt, um den Druck gleichmäßig auf alle Oberflächen der Probe zu verteilen und so eine gleichmäßige und dichte Formation zu gewährleisten.

Der Kern dieser Technologie liegt in der Verwendung einer flexiblen Form, in der Regel aus Materialien wie Polyurethan, in der das Pulver eingekapselt wird. Diese Form wird dann mit hydrostatischem Druck beaufschlagt, der häufig durch eine Druckflüssigkeit wie lösliches Öl unterstützt wird. Diese gleichmäßige Druckbeaufschlagung ist der Schlüssel zur Bildung eines dichten Grünkörpers aus dem Pulver, ein entscheidender Schritt bei der Herstellung verschiedener Werkstoffe, darunter Hochtemperatur-Feuerfestmaterialien, Keramik und Hartmetalle.

Innerhalb der allgemeinen Kategorie des isostatischen Pressens gibt es zwei Haupttechniken: das Nassbeutelverfahren und das Trockenbeutelverfahren. Bei der Nassbeuteltechnik wird der flexible Beutel, der das Pulver enthält, in den mit der Druckflüssigkeit gefüllten Druckbehälter getaucht. Im Gegensatz dazu wird bei der Trockenbeuteltechnik der flexible Beutel im Druckbehälter befestigt, so dass das Pulver eingefüllt werden kann, ohne dass der Beutel den Behälter verlassen muss. Beide Methoden gewährleisten, dass das Pulver aus allen Richtungen dem gleichen Druck ausgesetzt ist, was zu dem gewünschten dichten und gleichmäßigen Produkt führt.

Arten des isostatischen Pressens

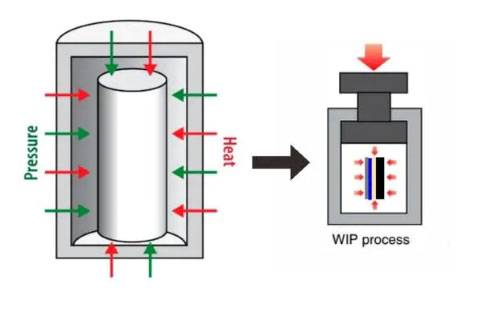

Das isostatische Pressen wird grundsätzlich in zwei Hauptverfahren unterteilt: das kaltisostatische Pressen (CIP) und das heißisostatische Pressen (HIP).

Kaltisostatisches Pressen (CIP): Bei dieser Technik wird auf ein Pulver bei Umgebungstemperatur Druck ausgeübt. Das Verfahren beginnt damit, dass das Pulver in einen flexiblen Behälter gegeben wird, der dann in ein flüssiges Medium getaucht wird. Mit einer Hochdruckpumpe wird ein gleichmäßiger Druck auf die Flüssigkeit ausgeübt, der das Pulver aus allen Richtungen komprimiert. Dieses Verfahren ist besonders vorteilhaft, um aus Pulvern dichte Grünkörper zu formen, die dann weiterverarbeitet oder gesintert werden können.

Heiß-Isostatisches Pressen (HIP): Im Gegensatz dazu werden beim HIP sowohl hohe Temperaturen als auch hoher Druck eingesetzt. Das Pulver wird unter erhöhten Temperaturen und Drücken gleichzeitig isostatisch gepresst und gesintert. Dieser duale Ansatz verdichtet nicht nur das Pulver, sondern erleichtert auch den Sinterprozess, was zu Materialien mit hervorragenden mechanischen und physikalischen Eigenschaften führt. HIP wird häufig bei der Herstellung von Hochleistungskeramik und hochentwickelten Werkstoffen eingesetzt, bei denen die Kombination von Temperatur und Druck entscheidend ist, um die gewünschte Mikrostruktur und Leistung zu erzielen.

Beide Verfahren nutzen die Prinzipien der Strömungsmechanik und die inkompressible Natur des flüssigen Mediums, um eine gleichmäßige Druckverteilung über die Probe zu gewährleisten und so die Dichte und strukturelle Integrität des Endprodukts zu verbessern.

Anwendungen und Vorteile des isostatischen Pressens

Vorteile des kaltisostatischen Pressens

Die Technologie des kaltisostatischen Pressens (CIP) bietet eine Vielzahl von Vorteilen, die die Produktleistung, die Qualität und die wirtschaftliche Effizienz erheblich verbessern. Eines der hervorstechendsten Merkmale von CIP ist die Fähigkeit, den geformten Materialien eine hohe Grünfestigkeit zu verleihen. Diese Grünfestigkeit ermöglicht kürzere Verarbeitungszeiten, da die Werkstoffe im Vergleich zu den mit anderen Verfahren hergestellten Werkstoffen schneller gesintert oder bearbeitet werden können. Die hohe Grünfestigkeit führt auch zu einer höheren Umschlagshäufigkeit, was CIP zu einer bevorzugten Wahl in Branchen macht, in denen Zeit eine große Rolle spielt.

Ein weiterer wichtiger Vorteil von CIP ist die Fähigkeit, Materialien mit gleichmäßiger Dichte herzustellen. Diese Gleichmäßigkeit gewährleistet eine gleichmäßige Schrumpfung bei nachfolgenden Prozessen wie dem Sintern, was zu besser vorhersehbaren und zuverlässigeren Endprodukten führt. Die gleichmäßige Druckverteilung im Material, die durch das inkompressible flüssige Medium begünstigt wird, ist der Hauptgrund für diese gleichmäßige Dichte. Diese Eigenschaft ist besonders vorteilhaft in Branchen wie der Pulvermetallurgie, der Keramik und den feuerfesten Materialien, wo Maßgenauigkeit und Materialintegrität entscheidend sind.

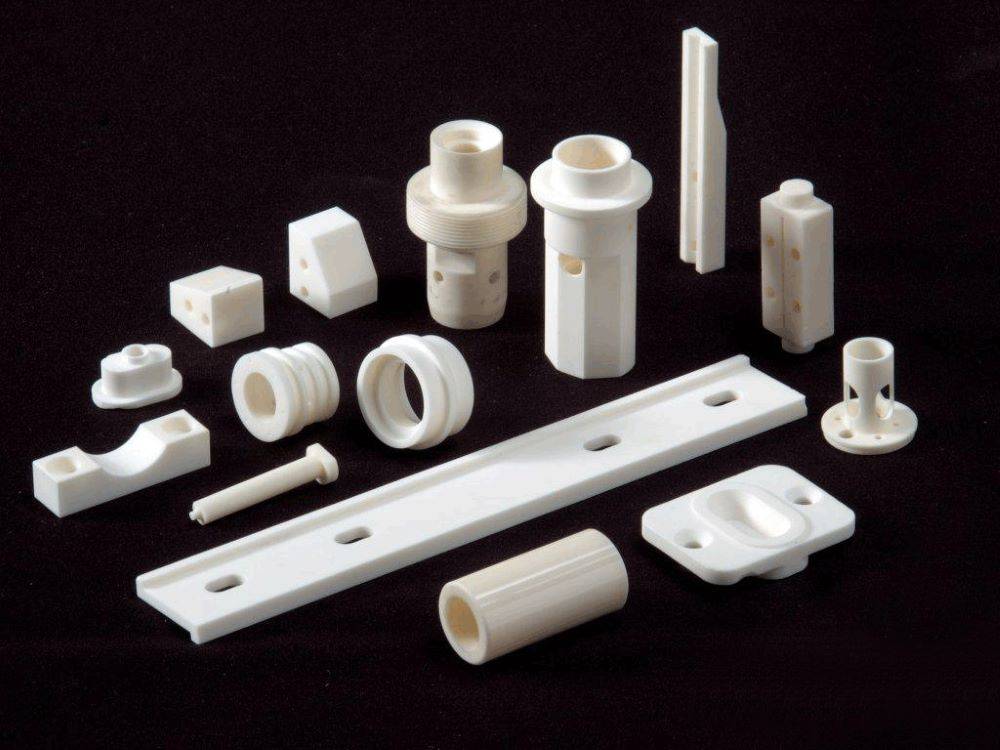

CIP trägt auch zu einer gleichmäßigen Festigkeit des Produkts bei, was eine größere Homogenität und Präzision der Abmessungen des Endprodukts ermöglicht. Diese gleichmäßige Festigkeit ermöglicht eine größere Flexibilität bei Form und Größe des Endprodukts und damit die Herstellung größerer Seitenverhältnisse und komplizierter Designs, die mit einachsigem Pressen nur schwer zu erreichen wären. Darüber hinaus verbessert das CIP-Verfahren die Verdichtung des Pulvers, was zu einer stärkeren Verdichtung und besseren Materialeigenschaften insgesamt führt.

Die Vielseitigkeit von CIP erstreckt sich auf die Verarbeitung einer breiten Palette von Materialien mit unterschiedlichen Eigenschaften und Formen, was es zu einer äußerst anpassungsfähigen Technologie macht. Darüber hinaus reduziert CIP die Zykluszeiten und verbessert die Produktivität, was zu wirtschaftlichen Vorteilen beiträgt und es zu einer kosteneffizienten Lösung für verschiedene industrielle Anwendungen macht.

Vielversprechende Methode für Hochleistungskeramik

Das kaltisostatische Pressen (CIP) hat sich zu einem zentralen Verfahren bei der Herstellung von Hochleistungskeramik entwickelt. Bei diesem Verfahren werden flüssige Hochdruckmedien verwendet, um Keramikpulver gleichmäßig unter Druck zu setzen, so dass ein dichter Grünkörper entsteht. Das Verfahren beginnt mit der Verkapselung des Pulvers in einem flexiblen Behälter, der dann in eine Druckkammer gestellt wird. Wenn der Druck aufgebracht wird, sorgt das flüssige Medium dafür, dass die Kraft gleichmäßig über die gesamte Oberfläche des Pulvers verteilt wird, was zu einer gleichmäßigen Verdichtung führt.

Nachdem das Pulver zu einem Rohling gepresst wurde, durchläuft es weitere Verarbeitungsschritte wie Bearbeitung und Sinterung. Diese Schritte verfeinern den Rohling zu einem Endprodukt mit präzisen Abmessungen und verbesserten mechanischen Eigenschaften. Die Verwendung von CIP auf diese Weise bietet mehrere Vorteile:

- Effizienz beim Materialeinsatz: Durch die Reduzierung des Bedarfs an zusätzlichen Bindemitteln und Zusatzstoffen minimiert CIP den Materialabfall und senkt die Produktionskosten.

- Verbesserte Produktqualität: Durch die gleichmäßige Verdichtung wird sichergestellt, dass das keramische Endprodukt eine gleichmäßige Dichte und Festigkeit aufweist, was die Gesamtleistung verbessert.

- Kosteneffizienz: Der rationalisierte Prozess reduziert das gesamte Verarbeitungsvolumen, was zu erheblichen Kosteneinsparungen beim Material- und Energieverbrauch führt.

Die Integration von CIP in den keramischen Herstellungsprozess optimiert nicht nur den Produktionszyklus, sondern ebnet auch den Weg für die Entwicklung fortschrittlicher keramischer Werkstoffe mit überlegenen Eigenschaften.

Isostatisches Pressen bei der Herstellung von Festkörperbatterien

Anwendung bei der Herstellung von Festelektrolyten

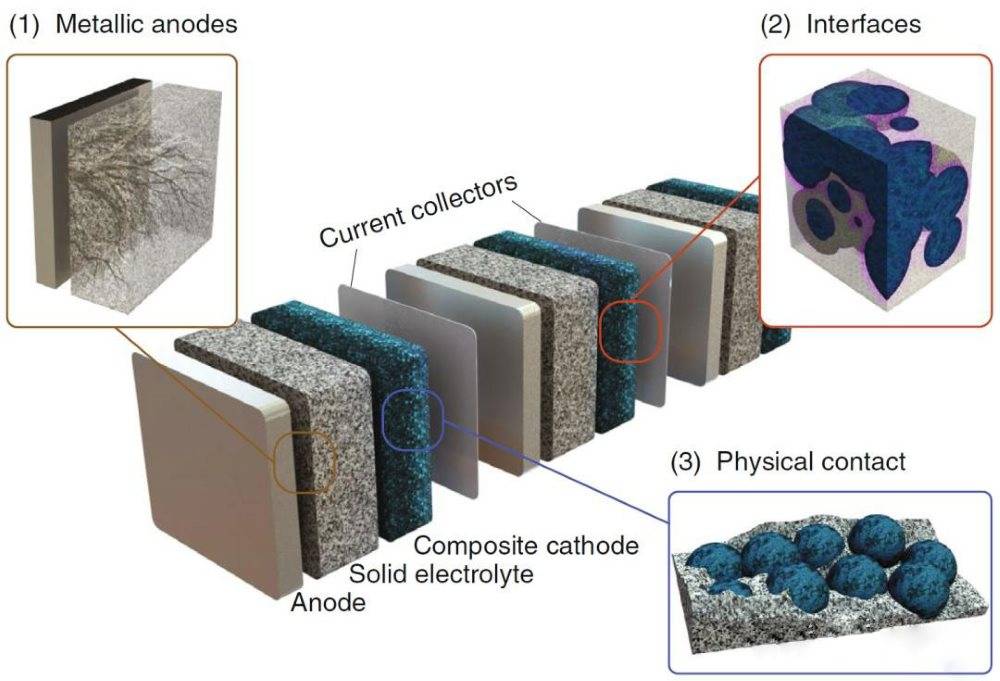

Forscher nutzen die Technologie des isostatischen Pressens zur Herstellung von Festelektrolyten für Lithium-Festkörperbatterien, einer entscheidenden Komponente auf der Suche nach sichereren und effizienteren Energiespeicherlösungen. Der Prozess beginnt mit der sorgfältigen Auswahl und Vermischung bestimmter Materialien, die dann zu einer homogenen Aufschlämmung verarbeitet werden. Diese Aufschlämmung wird einer isostatischen Pressung unterzogen, einer Methode, die eine gleichmäßige Druckverteilung über das Material gewährleistet und zur Bildung ultradünner, flexibler Kompositmembranen aus Festelektrolyten führt.

Die Anwendung des isostatischen Pressens bietet in diesem Zusammenhang mehrere Vorteile. Zum einen ermöglicht sie die Herstellung von Membranen mit außergewöhnlichen mechanischen Eigenschaften, einschließlich hoher Flexibilität und Festigkeit, die für die Betriebssicherheit von Festkörperbatterien unerlässlich sind. Zweitens erleichtert diese Technik die Herstellung von Elektrolyten mit präziser Dicke und Gleichmäßigkeit, was für eine gleichbleibende Ionenleitfähigkeit und Gesamtleistung der Batterie entscheidend ist.

Darüber hinaus umfasst das Verfahren zur Herstellung dieser Elektrolyte durch isostatisches Pressen eine Reihe von kontrollierten Schritten, von denen jeder einzelne zur Qualität des Endprodukts beiträgt. Zu diesen Schritten gehören das präzise Mischen der Rohstoffe, die Bildung einer Aufschlämmung mit optimaler Viskosität und die Anwendung von isostatischem Druck, um das Material zu einer dichten, aber flexiblen Membran zu verfestigen. Dieser methodische Ansatz gewährleistet, dass die resultierenden Festelektrolyte die strengen Anforderungen für den Einsatz in Lithium-Festkörperbatterien der nächsten Generation erfüllen.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen eine zentrale Rolle bei der Herstellung von Festelektrolyten spielt und die Herstellung von hochleistungsfähigen, ultradünnen Membranen ermöglicht, die für die Weiterentwicklung der Festkörperbatterietechnologie unerlässlich sind.

Herstellung von Festelektrolyten vom Granattyp

Die Synthese von Festelektrolyten des Granat-Typs, wie z. B. auf der Basis von Al-LLZTO (Aluminium-dotiertes Lithium-Lanthan-Zirkonat-Titanat), umfasst einen sorgfältigen mehrstufigen Prozess, mit dem eine hohe Reinheit und strukturelle Integrität erreicht werden soll. Das Verfahren beginnt mitKalzinierungeiner thermischen Behandlung, die flüchtige Bestandteile entfernt und das Vorläufermaterial stabilisiert. Nach der Kalzinierung wird das Material einerKugelmahleneine Technik, bei der die Partikel zu einem feinen Pulver gemahlen werden, wodurch die Homogenität und Reaktivität der Mischung verbessert wird.

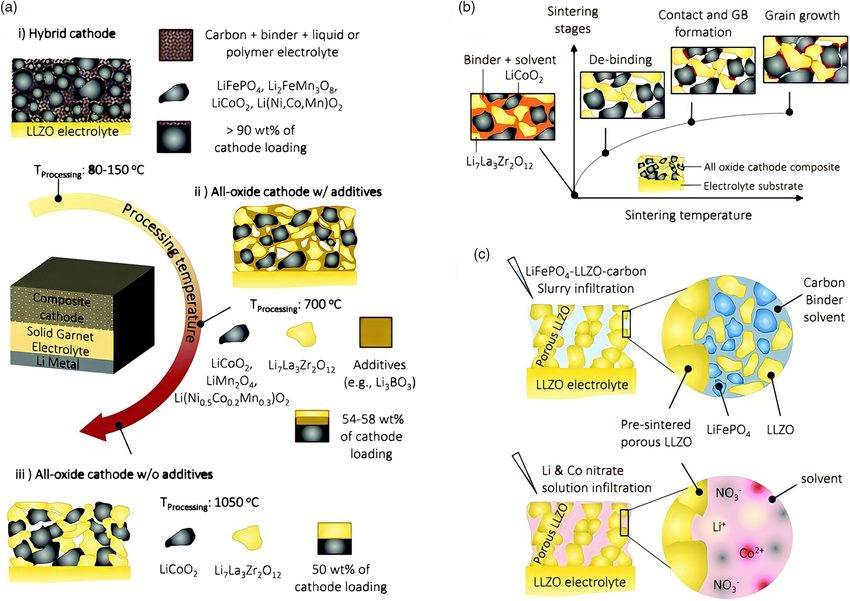

Cite:Al-Salih, Hilal & Houache, Mohamed & Baranova, Elena & Abu-Lebdeh, Yaser. (2022). Komposit-Kathoden für Lithium-Festkörperbatterien: "Catholytes" the Underrated Giants. Advanced Energy and Sustainability Research. 3. 10.1002/aesr.202200032.

Nach dem Mahlen wird das Pulver einerTrocknung um die Restfeuchtigkeit zu entfernen und sicherzustellen, dass die nachfolgenden Schritte nicht durch den Wassergehalt beeinträchtigt werden. Das getrocknete Pulver wird dann zumSinternEin Hochtemperaturprozess, der eine Verdichtung und ein Kornwachstum bewirkt, wodurch ein dichter Keramikkörper entsteht. Schließlich wird das gesinterte Material demKaltisostatisches Pressen (CIP)ein Verfahren, bei dem gleichmäßiger Druck durch ein flüssiges Medium ausgeübt wird, wodurch die Struktur weiter verfestigt und die mechanischen Eigenschaften verbessert werden. Dieser umfassende Ansatz gewährleistet die Herstellung eines Festkörperelektrolyten vom Granattyp mit hervorragenden Leistungsmerkmalen, der sich für moderne Festkörperbatterieanwendungen eignet.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Isostatische Pressformen für Labore

- Manuelle isostatische Pressmaschine CIP Pelletpresse