Einführung in die keramischen Formprozesse

Bedeutung der Formgebung in der Keramikproduktion

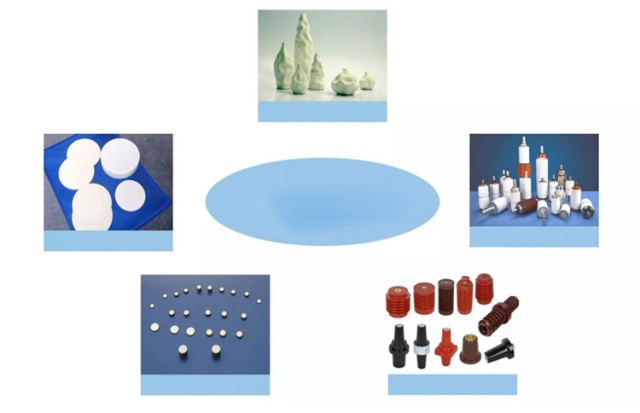

Der Formgebungsprozess ist ein unverzichtbares Bindeglied im gesamten Aufbereitungsprozess von keramischen Werkstoffen und dient als Eckpfeiler für die Gewährleistung der Leistungszuverlässigkeit und Produktionswiederholbarkeit von keramischen Werkstoffen und Komponenten. In dieser kritischen Phase wird nicht nur die physische Form der Keramik geformt, sondern auch ihre strukturelle Integrität und ihre funktionellen Eigenschaften beeinflusst. Die Präzision und Konsistenz, die durch fortschrittliche Gießtechniken erreicht werden, sind von größter Bedeutung, insbesondere in Branchen, die Hochleistungskeramik benötigen, wie z. B. die Luft- und Raumfahrt, medizinische Geräte und Elektronik.

Die Formgebungstechniken haben sich erheblich weiterentwickelt, vom traditionellen Kneten von Hand und Radformen bis hin zu hochentwickelten Methoden wie Trockenpressen, isostatischem Pressen und verschiedenen Nassformverfahren. Jedes Verfahren bietet einzigartige Vorteile und Herausforderungen und trägt zur Vielfalt der heute erhältlichen Keramikprodukte bei. So sorgt das Trockenpressen zwar für einen hochdichten Grünkörper, ist aber anfällig für Schichtrisse, während das isostatische Pressen einen gleichmäßigen Druck aus allen Richtungen erzeugt und so Fehler minimiert.

Im Bereich des Nassformens werden bei Verfahren wie Schlickerguss, Heißdruckguss und Gel-Spritzguss die Fluiddynamik und chemische Reaktionen eingesetzt, um komplexe Formen und feine Details zu erzielen. Diese Verfahren eignen sich besonders für die Herstellung komplizierter keramischer Bauteile, die eine hohe Präzision und Oberflächengüte erfordern.

Die Bedeutung des Gießens in der Keramikproduktion kann nicht hoch genug eingeschätzt werden. Durch diese sorgfältigen Formgebungsverfahren werden die keramischen Rohmaterialien in funktionelle, zuverlässige und leistungsstarke Komponenten verwandelt, die den strengen Anforderungen moderner industrieller Anwendungen gerecht werden.

Entwicklung der Formgebungstechniken

Die Entwicklung der Formgebungstechniken in der Keramikindustrie ist eine direkte Reaktion auf die wachsenden Anforderungen der modernen Gesellschaft an Präzision und Effizienz. Traditionelle Methoden wie das Kneten von Hand, das Formen mit dem Rad und das Verpressen sind zwar historisch bedeutsam, aber für die komplizierten Anforderungen der modernen Keramikproduktion nicht mehr ausreichend. Diese älteren Techniken, die einst für die Herstellung einfacher Formen ausreichten, sind heute in Bezug auf Maßgenauigkeit, Oberflächengüte und Produktionsgeschwindigkeit unzureichend.

Infolgedessen sind in der Branche fortschrittliche Formgebungsverfahren entstanden, mit denen diese Mängel behoben werden sollen. Diese neuen Techniken nutzen moderne Technologien und wissenschaftliche Fortschritte, um eine bessere Kontrolle und Konsistenz bei der Herstellung keramischer Komponenten zu ermöglichen. So haben beispielsweise das Trockenpressen und das isostatische Pressen die Art und Weise revolutioniert, wie keramische Pulver verdichtet werden, um eine gleichmäßige Dichte zu gewährleisten und Fehler wie Schichtrisse zu reduzieren. Ebenso haben Nassformverfahren wie Schlickergießen und Gel-Spritzgießen ein neues Maß an Präzision und Komplexität eingeführt, das die Herstellung hochdetaillierter und komplizierter Keramikteile ermöglicht.

Die Hinwendung zu diesen fortschrittlichen Formgebungsverfahren unterstreicht einen breiteren Trend in der Fertigung: das ständige Streben nach Innovation und Verbesserung. Durch die Einführung dieser neuen Techniken verbessert die Keramikindustrie nicht nur ihre Produktionsmöglichkeiten, sondern schafft auch die Voraussetzungen für künftige Entwicklungen, die die Grenzen des Machbaren in der Keramikformgebung weiter verschieben werden.

Trockenformverfahren

Trockenes Pressen

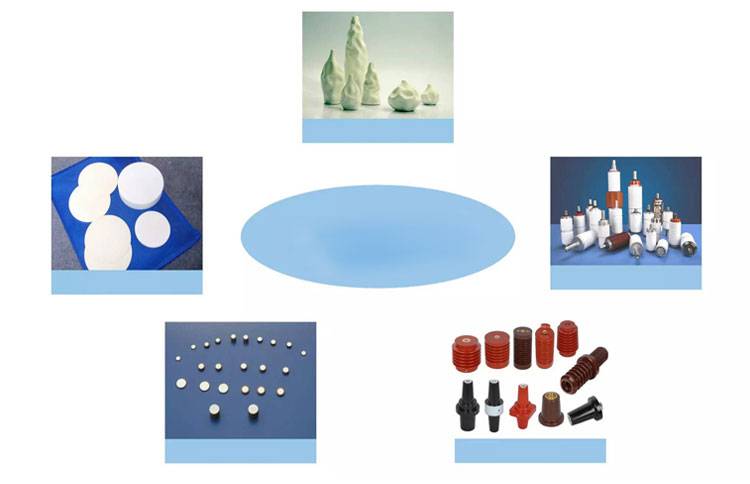

Beim Trockenpressen wird Keramikpulver unter Druck in die gewünschte Form gepresst, wodurch ein so genannter Grünkörper entsteht. Dieses Verfahren ist wegen seiner Einfachheit und Effizienz bei der Herstellung dichter Keramikteile weit verbreitet. Eine der größten Herausforderungen im Zusammenhang mit dem Trockenpressen ist jedoch das Auftreten von Schichtrissen, ein Fehler, der die Qualität und Integrität des Endprodukts erheblich beeinträchtigen kann.

Schichtrisse entstehen in der Regel durch die ungleichmäßige Druckverteilung während des Verdichtungsprozesses. Wenn das Keramikpulver gepresst wird, kann die Reibung zwischen den Pulverpartikeln und den Formwänden zu einer ungleichmäßigen Verdichtung führen. Diese Ungleichmäßigkeit führt zu Schichten unterschiedlicher Dichte innerhalb des Grünkörpers, der dann unter Belastung reißen kann. Das Problem wird durch die schnelle Druckbeaufschlagung noch verschärft, da das Pulver nicht genügend Zeit hat, um sich gleichmäßig zu setzen und zu verdichten.

Um die Rissbildung in den Schichten zu vermindern, können verschiedene Strategien angewandt werden. Ein Ansatz besteht darin, einen kontrollierten Presszyklus zu verwenden, der sowohl die Vorverdichtung als auch die Endverdichtung umfasst. Bei der Vorverdichtung wird ein geringerer Druck angewendet, damit sich das Pulver absetzen und die Reibung verringern kann. Anschließend wird in der Endverdichtungsphase ein höherer Druck angewendet, um die gewünschte Dichte zu erreichen. Darüber hinaus kann die Verwendung von Schmiermitteln oder Formmaterialien mit geringeren Reibungskoeffizienten dazu beitragen, die Reibung zwischen dem Pulver und der Form zu verringern, was zu einem gleichmäßigeren Verdichtungsprozess führt.

Darüber hinaus kann auch die Wahl der geeigneten Keramikpulvereigenschaften, wie Partikelgrößenverteilung und Form, eine entscheidende Rolle bei der Minimierung von Schichtrissen spielen. Pulver mit einer engen Partikelgrößenverteilung und kugelförmigen Formen verdichten sich tendenziell gleichmäßiger, was die Wahrscheinlichkeit von Schichtfehlern verringert.

Zusammenfassend lässt sich sagen, dass das Trockenpressen zwar eine robuste Technik zur Herstellung keramischer Bauteile ist, dass aber die Pressparameter und die Materialeigenschaften genau beachtet werden müssen, um den häufigen Fehler der Schichtrisse zu vermeiden. Durch die Optimierung dieser Faktoren kann die Qualität und Zuverlässigkeit der keramischen Endprodukte erheblich verbessert werden.

Isostatisches Pressen

Isostatisches Pressen ist eine fortschrittliche Formgebungstechnik, die sich aus den traditionellen Trockenpressverfahren entwickelt hat. Bei diesem Verfahren werden die Eigenschaften von Flüssigkeiten genutzt, um den Druck gleichmäßig in alle Richtungen zu verteilen und so sicherzustellen, dass das Keramikpulver in einer elastischen Form gleichmäßigen Kräften ausgesetzt ist. Dieses Verfahren wurde erstmals Mitte der 1950er Jahre eingeführt und hat sich seitdem von einer Forschungsneuheit zu einem kommerziell nutzbaren Produktionswerkzeug entwickelt, das in verschiedenen Industriezweigen zur Verfestigung von Pulvern und zur Heilung von Gussfehlern eingesetzt wird.

Der einzigartige Vorteil des isostatischen Pressens liegt in seiner Fähigkeit, unabhängig von der Form oder Größe des Produkts einen gleichmäßigen Druck auszuüben. Diese Eigenschaft macht es besonders vorteilhaft für keramische und feuerfeste Anwendungen, bei denen die Präzision von Form und Dichte entscheidend ist. Das Verfahren besteht darin, das Produkt in einen geschlossenen, mit Flüssigkeit gefüllten Behälter zu legen, auf den dann auf allen Oberflächen ein gleicher Druck ausgeübt wird. Diese Hochdruckumgebung erhöht die Dichte des Materials und ermöglicht die Herstellung komplizierter Formen mit minimalem Nachbearbeitungsbedarf, wodurch die Produktionskosten gesenkt werden.

Im Zuge des technologischen Fortschritts hat sich das isostatische Pressen bei der Herstellung von feuerfesten Hochtemperaturwerkstoffen, Keramiken, Hartmetallen, Seltenerd-Permanentmagneten, Kohlenstoffwerkstoffen und Seltenmetallpulvern immer mehr durchgesetzt. Die Vielseitigkeit und Präzision dieses Verfahrens haben dazu geführt, dass es in Sektoren eingesetzt wird, die hochwertige, komplexe Keramikkomponenten benötigen.

Nassgießverfahren

Schlickerguss

Das Schlickergussverfahren, ein Eckpfeiler bei der Herstellung von Feinkeramik, Spülbecken, Sanitärkeramik und Wärmedämmteilen, unterscheidet sich grundlegend vom Bandguss. Während bei beiden Verfahren keramische Schlämme verwendet werden, beinhaltet das Schlickergießen einen einzigartigen Doppelmechanismusphysikalischer Entwässerung undchemischen Koagulation während der Formgebungsphase.

Wenn ein keramischer Schlicker in eine poröse Form gegossen wird, kommt es zu einer physikalischen Dehydrierung, da die Flüssigkeit von der Form absorbiert wird und eine Schicht von Keramikpartikeln zurückbleibt. Gleichzeitig findet eine chemische Koagulation statt, bei der der verbleibende Schlamm einer chemischen Reaktion unterzogen wird, in der Regel unter Zugabe eines Koagulationsmittels, das die Keramikpartikel zu einer kohärenten Masse verfestigt. Dieser doppelte Prozess stellt sicher, dass das Endprodukt nicht nur seine Form behält, sondern auch die notwendige strukturelle Integrität für die weitere Verarbeitung erreicht.

Das Schlickergussverfahren wird vor allem wegen seiner Fähigkeit zur Herstellung komplizierter Formen und detaillierter Designs bevorzugt, was es in Branchen, die hohe Präzision und Ästhetik erfordern, unverzichtbar macht. Im Gegensatz zum Bandgießen, bei dem dünne Schichten auf flachen Oberflächen geformt werden, ermöglicht das Schlickergießen die Herstellung komplexer, dreidimensionaler Objekte und erweitert damit seinen Anwendungsbereich auf eine Vielzahl von Keramikprodukten.

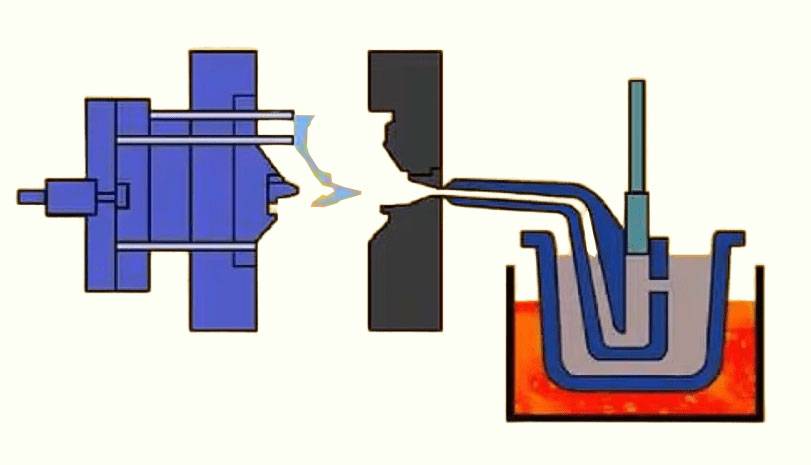

Heißdruckguss

Der Heißdruckguss ist ein hochentwickeltes Verfahren, bei dem Keramikpulver mit einem Bindemittel, in der Regel Paraffin, bei hohen Temperaturen sorgfältig vermischt wird. Diese Hochtemperaturmischung ist unerlässlich, um einen homogenen Schlamm zu erhalten, der für die nachfolgenden Gießvorgänge entscheidend ist. Das Bindemittel Paraffin spielt in diesem Prozess eine doppelte Rolle: Es erleichtert nicht nur die Bildung des Schlickers, sondern sorgt auch dafür, dass die Keramikpartikel gleichmäßig verteilt werden, wodurch die strukturelle Integrität des Endprodukts verbessert wird.

Der Prozess beginnt mit der präzisen Erhitzung der Mischung aus Keramikpulver und Paraffin. Diese Erhitzungsphase ist von entscheidender Bedeutung, da sie das Paraffin verflüssigt, so dass es die Keramikpartikel wirksam binden kann. Sobald die Mischung die gewünschte Konsistenz erreicht hat, wird sie in eine Matrize gefüllt, wo sie weiterverarbeitet wird, um in der gewünschten Form zu erstarren. Die Hochtemperaturumgebung sorgt dafür, dass der Schlicker reibungslos in die Form fließt, alle komplizierten Details ausfüllt und eine gleichmäßige Verteilung des keramischen Materials gewährleistet.

Im Vergleich zu anderen Nassformverfahren bietet der Heißdruckguss mehrere Vorteile. Es ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Verfahren nur schwer zu erreichen sind. Darüber hinaus gewährleistet der Hochtemperaturprozess einen höheren Verdichtungsgrad, was zu einem Endprodukt mit besseren mechanischen Eigenschaften führt. Dieses Verfahren ist besonders vorteilhaft für Anwendungen, die hohe Präzision und Haltbarkeit erfordern, wie z. B. in der Luft- und Raumfahrt- und Automobilindustrie.

Zusammenfassend lässt sich sagen, dass das Heißgießen ein zentrales Verfahren im Bereich der Zirkoniumdioxidkeramik ist und eine Mischung aus Präzision und Effizienz bietet, die von anderen Formgebungsverfahren nicht erreicht wird. Seine Fähigkeit, hochwertige, komplexe Komponenten herzustellen, macht es zu einem unschätzbaren Werkzeug in der modernen Keramikherstellung.

Gießen

Das Gießen ist ein sorgfältiger Prozess, bei dem Keramikpulver mit einer beträchtlichen Menge an organischen Bindemitteln, Weichmachern und Dispersionsmitteln gründlich vermischt wird. Dieses sorgfältige Mischen ist unerlässlich, um einen fließfähigen, zähflüssigen Schlamm zu erhalten, der eine entscheidende Vorstufe für die Bildung von Keramikkomponenten ist. Die organischen Bindemittel dienen dazu, die Keramikpartikel zusammenzuhalten, während die Weichmacher die Fließfähigkeit des Schlickers verbessern und die Formen genau füllen. Dispergiermittel wiederum verhindern, dass die Keramikpartikel verklumpen, und sorgen für eine gleichmäßige Verteilung im Schlicker.

Der resultierende viskose Schlicker ist nicht einfach nur ein homogenes Gemisch, sondern eine sorgfältig hergestellte Suspension, die das richtige Gleichgewicht zwischen Viskosität und Fließeigenschaften aufweisen muss. Dieses Gleichgewicht ist entscheidend für den anschließenden Formgebungsprozess, bei dem die Aufschlämmung in Formen gegossen oder auf Substrate aufgetragen wird. Die Fähigkeit, die Eigenschaften des Schlickers zu kontrollieren und fein abzustimmen, unterscheidet hochwertige Gussverfahren von weniger präzisen Methoden.

Zusammenfassend lässt sich sagen, dass das Gießen ein grundlegender Schritt bei der Herstellung von Zirkoniumdioxidkeramik ist, bei dem die sorgfältige Auswahl und das Mischen von Zusatzstoffen eine entscheidende Rolle spielen, um die gewünschten Eigenschaften des Schlickers zu erreichen. Dieser Prozess ist ein wesentlicher Bestandteil, um sicherzustellen, dass die endgültigen Keramikprodukte die strengen Anforderungen an Leistung und Zuverlässigkeit erfüllen.

Gel-Spritzgießen

Die Gel-Spritzgusstechnologie stellt einen bahnbrechenden Fortschritt im Bereich des kolloidalen Rapid Prototyping dar. Im Kern nutzt dieses innovative Verfahren eine organische Monomerlösung, die durch Polymerisation ein robustes, horizontal miteinander verbundenes Polymer-Lösungsmittel-Gel bildet. Dieses Gel bietet nicht nur eine außergewöhnliche strukturelle Integrität, sondern ermöglicht auch die Herstellung komplizierter keramischer Komponenten mit hoher Präzision und Konsistenz.

Das Verfahren beginnt mit der Herstellung einer maßgeschneiderten organischen Monomerlösung, die dann unter kontrollierten Bedingungen in eine Form gespritzt wird. Während die Lösung polymerisiert, verwandelt sie sich in ein Gel und verfestigt sich in der gewünschten Form. Diese Umwandlung ist von entscheidender Bedeutung, da sie sicherstellt, dass das Endprodukt seine strukturelle Integrität und Maßgenauigkeit beibehält.

Einer der Hauptvorteile des Gel-Spritzgießens ist seine Fähigkeit, Bauteile mit komplexen Geometrien herzustellen. Im Gegensatz zu herkömmlichen Spritzgussverfahren, die sich mit komplizierten Designs schwer tun, ermöglicht diese Technologie die nahtlose Nachbildung von detaillierten Mustern und Strukturen. Diese Fähigkeit ist besonders in Branchen wie der Medizintechnik, der Luft- und Raumfahrt und der modernen Elektronik von Vorteil, wo Präzision und Zuverlässigkeit von größter Bedeutung sind.

Darüber hinaus bietet die Verwendung einer organischen Monomerlösung beim Gel-Spritzgießen mehrere Vorteile gegenüber herkömmlichen Verfahren. Es besteht weniger Bedarf an zusätzlichen Bindemitteln oder Additiven, die die Nachbearbeitungsschritte erschweren können. Außerdem gewährleistet der Polymerisationsprozess, dass das Endprodukt frei von inneren Spannungen und Defekten ist, was zu verbesserten mechanischen Eigenschaften und einer längeren Lebensdauer führt.

Zusammenfassend lässt sich sagen, dass die Gel-Spritzgusstechnik eine zukunftsweisende Lösung für das Rapid Prototyping keramischer Bauteile darstellt. Ihre Fähigkeit, hochfeste, detailreiche Teile herzustellen, macht sie zu einem wertvollen Werkzeug für verschiedene industrielle Anwendungen und bietet einen bedeutenden Fortschritt im Bereich der Keramikherstellung.

Direktverfestigungs-Spritzgießen

Das Spritzgießen mit direkter Erstarrung ist ein bahnbrechender Fortschritt auf dem Gebiet des Keramikspritzgießens, der insbesondere von der Eidgenössischen Technischen Hochschule entwickelt wurde. Diese innovative Technik nutzt ein einzigartiges Verfahren, um Keramikpulver mit außergewöhnlicher Präzision und Effizienz in feste Hochleistungskomponenten zu verwandeln. Im Gegensatz zu herkömmlichen Verfahren, bei denen oft komplexe Mischungen von Bindemitteln und Lösungsmitteln zum Einsatz kommen, vereinfacht das Spritzgießen mit direkter Erstarrung den Prozess, indem das keramische Material unter kontrollierten Bedingungen direkt verfestigt wird.

Der Schlüssel zu dieser Technologie liegt in der Fähigkeit, den Erstarrungsprozess mit minimalen Eingriffen zu steuern und sicherzustellen, dass der keramische Grünkörper seine strukturelle Integrität und Maßhaltigkeit behält. Erreicht wird dies durch die präzise Steuerung von Temperatur, Druck und chemischer Umgebung, die zusammen die direkte Umwandlung des keramischen Schlickers in eine feste Form ermöglichen, ohne dass zusätzliche Bindemittel oder Lösungsmittel erforderlich sind. Das Ergebnis ist ein Grünkörper, der nicht nur frei von Defekten ist, wie sie bei herkömmlichen Verfahren üblich sind, sondern auch sofort gesintert werden kann, wodurch der gesamte Produktionsprozess rationalisiert wird.

Darüber hinaus bietet das Direktverfestigungsspritzgießen erhebliche Vorteile in Bezug auf die Materialausnutzung und die Abfallreduzierung. Durch die Minimierung des Bedarfs an Zusatzstoffen verringert das Verfahren nicht nur den ökologischen Fußabdruck, sondern verbessert auch die Reinheit und Leistung des keramischen Endprodukts. Dies macht das Verfahren zur idealen Wahl für Branchen, die hochpräzise und leistungsstarke Keramikkomponenten benötigen, wie z. B. die Luft- und Raumfahrt, die Automobilindustrie und die Medizintechnik.

Zusammenfassend lässt sich sagen, dass das Spritzgießen mit direkter Erstarrung ein Beweis für die kontinuierliche Weiterentwicklung der keramischen Formgebungstechniken ist und eine effizientere, präzisere und umweltfreundlichere Alternative zu herkömmlichen Verfahren darstellt. Die Entwicklung dieses Verfahrens durch die Eidgenössische Technische Hochschule unterstreicht das ständige Bestreben, die Grenzen des Machbaren in der Keramiktechnik und -herstellung zu verschieben.

Spritzgießen

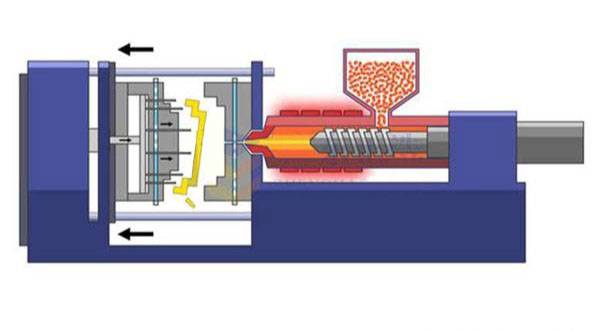

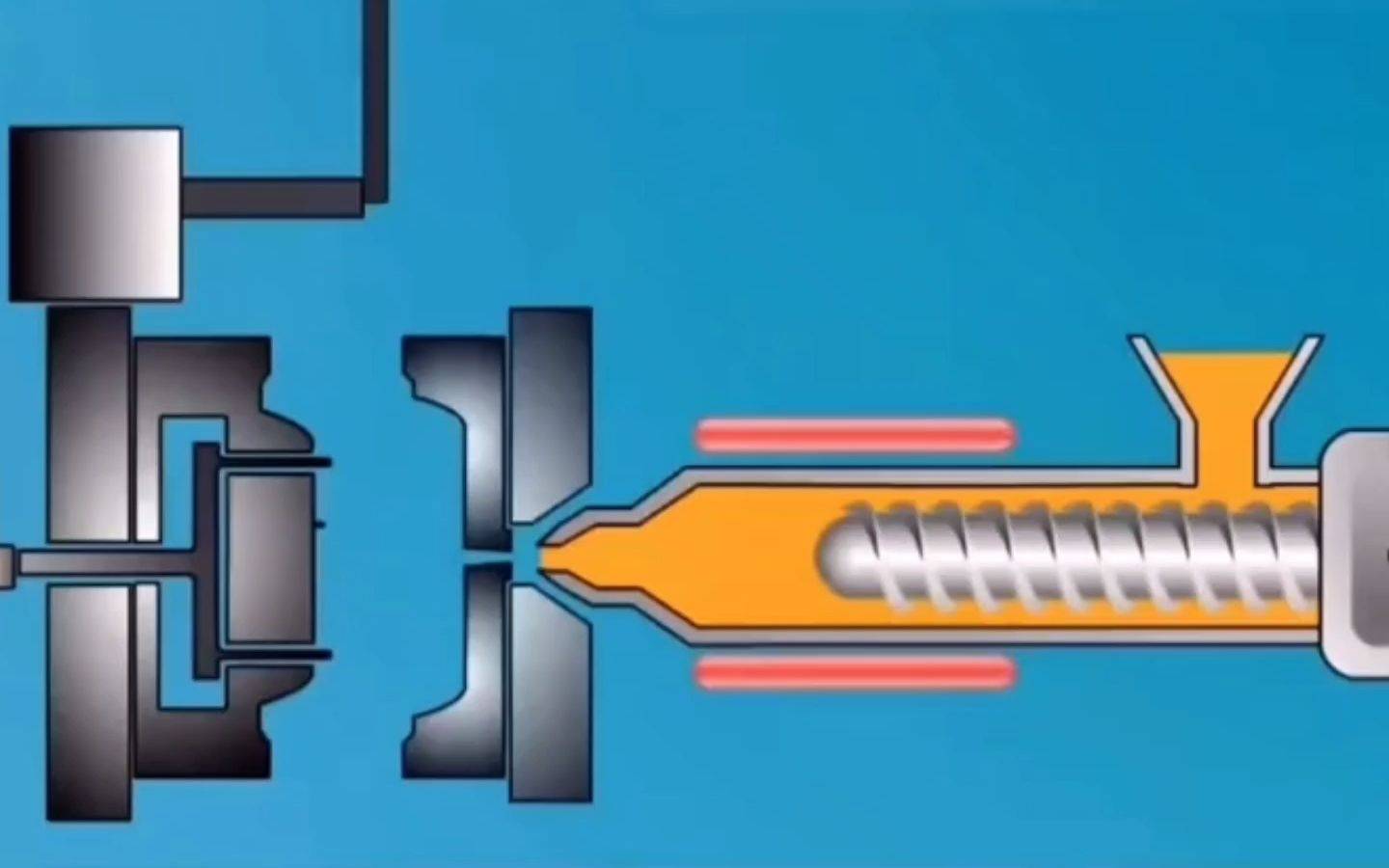

Das Spritzgießen ist ein vielseitiges Verfahren, das sowohl für die Herstellung von Kunststoffprodukten als auch von Metallformen eingesetzt wird. Bei diesem Verfahren wird geschmolzenes Material unter hohem Druck in einen Formhohlraum gespritzt, wo es sich verfestigt und die gewünschte Form annimmt. Das Verfahren kann je nach Art des zu formenden Materials grob in zwei Typen unterteilt werden: Thermoplast und Duroplast.

Bei thermoplastischen Materialien erfolgt die Aushärtung in der Regel bei niedrigen Temperaturen. Diese Materialien werden erhitzt, bis sie schmelzen, und dann in die Form gespritzt, wo sie abkühlen und sich verfestigen. Dieses Verfahren eignet sich besonders für Materialien, die wiederholt geschmolzen und verfestigt werden können, ohne dass sich ihre Eigenschaften verschlechtern.

Duroplastische Werkstoffe hingegen werden bei hohen Temperaturen ausgehärtet. Diese Materialien bilden nach dem Aushärten eine starre, vernetzte Struktur, die nicht wieder eingeschmolzen werden kann. Die Aushärtung bei hohen Temperaturen sorgt dafür, dass das Endprodukt sehr haltbar und beständig gegen Hitze und Chemikalien ist.

Die Vielseitigkeit des Spritzgießens erstreckt sich nicht nur auf Kunststoffe und Metalle. Es wurde auch für die Herstellung keramischer Komponenten angepasst und bietet eine präzise und effiziente Methode zur Herstellung komplexer Formen mit hoher Maßgenauigkeit. Diese Anpassung ist besonders in Branchen von Bedeutung, in denen die Leistungszuverlässigkeit und die Wiederholbarkeit der Produktion von keramischen Werkstoffen von größter Bedeutung sind, wie z. B. in der Luft- und Raumfahrt und in der Medizin.

Zusammenfassend lässt sich sagen, dass das Spritzgießen ein robustes und anpassungsfähiges Verfahren ist, das eine breite Palette von Materialien verarbeiten und hochwertige, komplizierte Teile mit bemerkenswerter Präzision herstellen kann.

Kolloid-Spritzgießen

Die Tsinghua-Universität hat eine neue Technik entwickelt, die als Kolloid-Spritzgießen für Keramik bekannt ist, um die Probleme mit übermäßigen organischen Zusätzen und deren schwierige Entfernung bei herkömmlichen Spritzgießverfahren zu lösen. Dieser innovative Ansatz nutzt die einzigartigen Eigenschaften kolloidaler Systeme zur Verbesserung des Spritzgussverfahrens und bietet eine effizientere und umweltfreundlichere Alternative zu herkömmlichen Methoden.

Beim Kolloid-Spritzgießen werden kolloidale Suspensionen verwendet, die aus fein verteilten Keramikpartikeln in einem flüssigen Medium bestehen. Diese Suspensionen werden sorgfältig formuliert, um Stabilität und Fließfähigkeit zu gewährleisten und eine präzise Steuerung des Formgebungsprozesses zu ermöglichen. Durch den Einsatz kolloidaler Systeme wird der Bedarf an großen Mengen organischer Bindemittel erheblich reduziert, wodurch sich die mit deren Entfernung und Entsorgung verbundenen Probleme verringern.

Die Entwicklung dieser Technik stellt einen bedeutenden Fortschritt in der keramischen Formgebungstechnologie dar, insbesondere im Zusammenhang mit Zirkoniumdioxid-Keramik. Sie verbessert nicht nur die Effizienz des Formprozesses, sondern auch die Qualität des Endprodukts, indem sie Defekte wie z. B. Schichtrisse minimiert, die bei herkömmlichen Trockenpressverfahren üblich sind. Darüber hinaus ermöglicht die Verwendung kolloidaler Suspensionen eine bessere Kontrolle der Partikelverteilung und der Packungsdichte, was zu gleichmäßigeren und festeren Keramikkomponenten führt.

Zusammenfassend lässt sich sagen, dass das Kolloid-Spritzgussverfahren der Tsinghua-Universität eine vielversprechende Lösung für die Beschränkungen des herkömmlichen Spritzgussverfahrens darstellt und einen Weg zu einer nachhaltigeren und leistungsfähigeren Keramikherstellung bietet.

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

- Spezialform-Pressform für das Labor

Ähnliche Artikel

- Eine eingehende Untersuchung isostatischer Pressen: Typen, Anwendungen und Vorteile

- Die Auswahl des besten Materials für die Kugelmühle: Wesentliche Faktoren und Empfehlungen

- Isostatisches Pressen von Keramik: Prozess und Präzision

- Umfassende Erforschung des isostatischen Pressens

- Ein Leitfaden zur Auswahl der richtigen Temperatur für die warmisostatische Presse