Hydrolyse-Methoden

Hydrolyse von Isopropylalkohol-Aluminium

Die Hydrolyse von Isopropylalkohol-Aluminium ist ein Verfahren, bei dem metallisches Aluminium mit organischem Alkohol reagiert und eine Alkohol-Aluminium-Lösung bildet.Diese Lösung wird einer Hydrolyse unterzogen und anschließend bei hoher Temperatur geröstet, um hochreine Aluminiumoxidprodukte herzustellen.Das Verfahren zeichnet sich dadurch aus, dass es Produkte mit außergewöhnlich hoher Reinheit und kleinen Partikelgrößen liefert, die für verschiedene industrielle Anwendungen entscheidend sind.

Allerdings ist diese Methode nicht ohne Nachteile.Die Produktionskosten sind aufgrund der Komplexität des Prozesses, der mehrere Schritte und strenge Bedingungen umfasst, besonders hoch.Die komplizierte Natur des Verfahrens erfordert auch fortschrittliche Kontrollmechanismen und qualifiziertes Personal, was ebenfalls zu den hohen Kosten beiträgt.Trotz dieser Herausforderungen rechtfertigen die hochwertigen Endprodukte den Einsatz des Verfahrens in bestimmten Industrien mit hoher Nachfrage, in denen Reinheit und Partikelgröße entscheidend sind.

| Vorteile | Nachteile |

|---|---|

| Hohe Reinheit | Hohe Produktionskosten |

| Kleine Partikelgröße | Komplexität |

Die Hydrolyse von Aluminium in Isopropylalkohol ist eine Methode, die einen Ausgleich zwischen dem Bedarf an hochwertigem Aluminiumoxid und den mit seiner Herstellung verbundenen Komplexitäten und Kosten schafft.

Hydrolyse von hochreinem Aluminium

Bei der Hydrolyse von hochreinem Aluminium handelt es sich um ein Verfahren, bei dem aktives Aluminiumpulver verwendet wird, das durch den Prozess der Zerstäubung hergestellt wird.Dieses Pulver wird in deionisiertem Wasser hydrolysiert und anschließend bei hoher Temperatur geröstet, um Aluminiumoxidprodukte mit einem Reinheitsgrad von bis zu 99,999 % zu erhalten.Dieser Ansatz zeichnet sich durch seine Umweltfreundlichkeit, Einfachheit, Kontrollierbarkeit und geringen Betriebskosten aus.

Das Verfahren beginnt mit der Herstellung von aktivem Aluminiumpulver durch Zerstäubung, eine Technik, die die Reaktivität und Homogenität des Pulvers gewährleistet.Dieses Pulver wird dann einer Hydrolyse in deionisiertem Wasser unterzogen, ein Schritt, der die Aufspaltung des Aluminiums in seine einzelnen Ionen erleichtert.Der anschließende Röstschritt bei hoher Temperatur ist entscheidend für die Kristallisierung und Stabilisierung des Aluminiumoxids und gewährleistet die hohe Reinheit und strukturelle Integrität des Endprodukts.

Einer der Hauptvorteile dieses Verfahrens ist sein umweltfreundlicher Charakter, da es die Abfallmenge minimiert und umweltfreundliche Materialien verwendet.Die Einfachheit des Verfahrens trägt auch dazu bei, dass es leicht zu kontrollieren ist, was es für industrielle Anwendungen zugänglich macht.Darüber hinaus machen die niedrigen Kosten dieses Verfahrens in Verbindung mit der hohen Ausbeute an hochreinem Aluminiumoxid es zu einer wirtschaftlich sinnvollen Option für die Hersteller.

Im Vergleich zu anderen Hydrolyseverfahren, wie z. B. der Hydrolyse von Isopropylalkohol-Aluminium, bietet diese Methode eine kostengünstigere Lösung ohne Kompromisse bei der Produktqualität.Die Hydrolyse von Isopropylalkohol-Aluminium führt zwar zu hochreinen Produkten mit kleinen Partikelgrößen, ist aber häufig mit höheren Produktionskosten und einem höheren Aufwand verbunden.Im Gegensatz dazu werden bei der Hydrolyse von hochreinem Aluminium hohe Reinheitsstandards aufrechterhalten, während sie gleichzeitig kostengünstig und einfach ist.

Insgesamt stellt die Hydrolyse von hochreinem Aluminium einen vielversprechenden Weg zur Herstellung von hochreinem Aluminiumoxid dar, der ökologische Nachhaltigkeit mit wirtschaftlicher Effizienz und Einfachheit im Betrieb verbindet.

Pyrolyse-Methoden

Aluminium-Ammonium-Sulfat-Pyrolyse

Die Pyrolyse von Aluminiumammoniumsulfat ist ein traditionelles Verfahren, bei dem die Synthesebedingungen genauestens kontrolliert werden, um reines Ammoniumaluminiumsulfat zu erhalten.Dieser Vorläufer wird dann einer Pyrolyse unterzogen, um ihn in hochreines Aluminiumoxid umzuwandeln.Das Verfahren zeichnet sich durch den sparsamen Einsatz von Rohstoffen aus, die sowohl kostengünstig als auch leicht verfügbar sind.Außerdem kann die bei der Synthese anfallende Mutterlauge recycelt werden, was die Kosteneffizienz des Verfahrens weiter erhöht.

Die Methode ist jedoch nicht unproblematisch.Eines der Hauptprobleme ist der Kalzinierungsschritt, der eine präzise Temperaturkontrolle erfordert, um eine Verschlechterung des Produkts zu vermeiden.Eine unsachgemäße Kalzinierung kann zur Bildung von Verunreinigungen führen, die die Reinheit des fertigen Aluminiumoxids beeinträchtigen.Außerdem sind die Umweltauswirkungen dieser Methode nicht zu übersehen.Bei der Pyrolyse können Schadstoffe freigesetzt werden, was strenge Umweltkontrollen erforderlich macht und die Gesamtkosten der Produktion erhöhen kann.

| Vorteile | Herausforderungen |

|---|---|

| Kostengünstige Rohstoffe | Präzise Steuerung der Kalzinierungstemperatur |

| Recycelbare Mutterlauge | Potenzielle Umweltverschmutzung |

| Kostengünstig | Bildung von Verunreinigungen |

Trotz dieser Herausforderungen bleibt die Aluminium-Ammoniumsulfat-Pyrolyse-Methode ein Eckpfeiler bei der Herstellung von hochreinem Aluminiumoxid, wobei wirtschaftliche Erwägungen mit der Notwendigkeit einer strengen Qualitätskontrolle und dem Umweltschutz in Einklang gebracht werden.

Ammoniumaluminiumkarbonat-Pyrolyse

Die Ammonium-Aluminiumcarbonat-Pyrolyse stellt einen bedeutenden Fortschritt gegenüber den herkömmlichen Sulfat-Pyrolyseverfahren dar.Bei diesem innovativen Ansatz wird der Lösung Ammoniumbicarbonat (NH₄HCO₃) zugesetzt, das als Vorstufe für die Synthese von Aluminiumoxid dient.Diese Zugabe erhöht nicht nur die Effizienz des Prozesses, sondern bringt auch erhebliche Umweltvorteile mit sich.

Einer der Hauptvorteile dieser Methode ist ihre geringere Umweltbelastung.Durch die Integration von NH₄HCO₃ minimiert das Verfahren die Entstehung schädlicher Nebenprodukte und verringert so die Gesamtbelastung der Umwelt.Dies ist vor allem im Kontext moderner industrieller Praktiken von Bedeutung, bei denen Nachhaltigkeit und Umweltfreundlichkeit an erster Stelle stehen.

Die Umsetzung der Ammoniumaluminiumcarbonat-Pyrolyse ist jedoch nicht ohne Herausforderungen.Sie mindert zwar die Umweltverschmutzung, bringt aber auch eine Reihe neuer Probleme mit sich, insbesondere bei der Behandlung von flüssigen Abfällen.Die zunehmende Belastung der Systeme zur Entsorgung flüssiger Abfälle erfordert fortschrittliche Behandlungstechnologien, um die Einhaltung der Umweltvorschriften zu gewährleisten.Dieser Aspekt unterstreicht die Notwendigkeit eines ausgewogenen Ansatzes, der sowohl die ökologischen als auch die betrieblichen Auswirkungen der Methode berücksichtigt.

Zusammenfassend lässt sich sagen, dass die Ammoniumaluminiumcarbonat-Pyrolyse eine vielversprechende Alternative zur herkömmlichen Sulfatpyrolyse darstellt, da sie die Umweltbelastung verringert und die Effizienz der Tonerdeproduktion verbessert.Dennoch unterstreicht der damit verbundene Anstieg der Anforderungen an die Behandlung von Abwässern die Bedeutung kontinuierlicher technologischer Fortschritte und strategischer Planung zur Optimierung des Gesamtprozesses.

Modifiziertes Bayer-Verfahren

Bayer-Prozess-Verbesserung

Die modifizierte Bayer-Methode stellt einen bedeutenden Fortschritt gegenüber dem traditionellen Bayer-Verfahren dar, wobei der Schwerpunkt auf der sorgfältigen Kontrolle der Kristallisationsbedingungen liegt.Dieser verbesserte Ansatz zielt darauf ab, das Vorhandensein von Verunreinigungen im entstehenden Aluminiumhydroxid zu minimieren und dadurch die Gesamtreinheit des Aluminiumoxid-Endprodukts zu erhöhen.Zu den wichtigsten Verbesserungen gehört die Optimierung der Entnatriumisierungsprozesse, die das Aluminiumoxid weiter verfeinern, so dass es sich für Anwendungen eignet, die einen hohen Reinheitsgrad erfordern.

Eines der herausragenden Merkmale dieses modifizierten Verfahrens ist seine Vielseitigkeit in Bezug auf die Rohstoffquellen.Im Gegensatz zu einigen anderen Methoden, die durch die Verfügbarkeit oder Qualität der Ausgangsstoffe eingeschränkt sein können, kann die Verbesserung des Bayer-Verfahrens eine breite Palette von Rohstoffen aufnehmen, wodurch die Kosten gesenkt und die Anwendbarkeit erweitert werden.Diese Anpassungsfähigkeit senkt nicht nur die finanzielle Belastung der Hersteller, sondern sorgt auch für eine konsistentere und zuverlässigere Lieferkette.

Darüber hinaus wird der wirtschaftliche Nutzen dieser Methode durch die relativ niedrigen Betriebskosten unterstrichen.Durch die Straffung des Prozesses und die Verringerung der Notwendigkeit zusätzlicher Reinigungsschritte bietet das modifizierte Bayer-Verfahren eine kostengünstige Lösung für die Herstellung von hochreinem Aluminiumoxid.Diese Effizienz macht es besonders attraktiv für industrielle Anwendungen, bei denen Kosteneffizienz ein entscheidender Faktor ist.

Zusammenfassend lässt sich sagen, dass das verbesserte Bayer-Verfahren nicht nur die Reinheit und Qualität von Aluminiumoxid erhöht, sondern auch erhebliche wirtschaftliche und betriebliche Vorteile bietet.Seine Fähigkeit, verschiedene Rohstoffe zu verarbeiten und die Produktionskosten zu senken, macht es zu einer überlegenen Alternative auf der Suche nach hochreinem Aluminiumoxid.

Fällungsmethode

Ko-Fällung, direkte Fällung und gleichmäßige Fällung

Die Fällungsmethoden, einschließlich der Co-Fällung, der direkten Fällung und der gleichmäßigen Fällung, sind von zentraler Bedeutung für die Synthese von hochreinem Aluminiumoxid.Bei diesen Verfahren werden nicht starke alkalische Verbindungen als Fällungsmittel eingesetzt, was die Ausfällung von Wirkstoffen aus Rohstoffen erleichtert.Die Einfachheit und leichte Industrialisierbarkeit sind bemerkenswerte Vorteile dieser Methoden, die sich für die Produktion in großem Maßstab eignen.

Die Wirksamkeit dieser Methoden hängt jedoch in hohem Maße von der genauen Kontrolle der Lösungszusammensetzung und der Reaktionsbedingungen ab.So müssen beispielsweise der pH-Wert und die Temperatur der Lösung genauestens gesteuert werden, um die gewünschte Ausfällung von Aluminiumhydroxid zu gewährleisten.Jede Abweichung von diesen Bedingungen kann zur Bildung von Verunreinigungen oder zu einer unvollständigen Ausfällung führen, wodurch die Reinheit des Endprodukts beeinträchtigt wird.

| Fällungsmethode | Wesentliche Merkmale | Herausforderungen |

|---|---|---|

| Ko-Fällung | Gleichzeitige Ausfällung von mehreren Komponenten | Komplexität beim Erreichen einer gleichmäßigen Verteilung |

| Direkte Niederschlagung | Einfach und geradlinig | Erfordert eine genaue Kontrolle der Bedingungen |

| Gleichmäßige Ausfällung | Gewährleistet eine homogene Verteilung der Fällungsmittel | Höhere Empfindlichkeit gegenüber der Zusammensetzung der Lösung |

Zusammenfassend lässt sich sagen, dass diese Fällungsmethoden zwar einen einfachen Ansatz zur Herstellung von hochreinem Aluminiumoxid bieten, ihr Erfolg jedoch von der sorgfältigen Kontrolle der Reaktionsparameter abhängt.Dieses Gleichgewicht zwischen Einfachheit und Präzision ist für die industrielle Anwendung dieser Verfahren entscheidend.

Backen Methode

Steuerung der Sintertemperatur

Der Sinterprozess zur Herstellung von hochreinem Aluminiumoxid aus Rohstoffen hängt von einer präzisen Temperaturkontrolle ab.Diese Methode sichert nicht nur eine günstige Rohstoffquelle, sondern führt auch zu Produkten von außergewöhnlicher Reinheit.Die Herausforderung besteht jedoch darin, die Rösttemperatur in einem engen, optimalen Bereich zu halten.

Um dies zu erreichen, spielen moderne Sinteröfen, die mit hochpräzisen PID-Temperaturreglern ausgestattet sind, eine entscheidende Rolle.Diese Regler ermöglichen die Aufzeichnung von Daten in Echtzeit und die Kommunikation mit dem Computer, so dass die Temperatur in der Sinterkammer genauestens eingestellt werden kann.Die Fähigkeit, in verschiedenen Atmosphären zu arbeiten, einschließlich Luft, Vakuum und Argon/Stickstoff, erhöht die Flexibilität und Präzision des Prozesses weiter.

| Merkmal | Beschreibung |

|---|---|

| Maximale Betriebstemperatur | 1400°C bis 1700°C |

| Individuelle Anpassung der Kammer | Maßgeschneiderte Abmessungen für spezifische Anforderungen |

| Temperaturregelung | PID-Regler mit Datenaufzeichnung und Computerkommunikation |

| Betriebsatmosphäre | Luft, Vakuum, Argon/Stickstoff |

| Wärmeverteilung | Moderne Heizelemente für gleichmäßige Wärmeverteilung |

| Sicherheitsmerkmale | Automatische Abschaltung zur Sicherheit |

| Garantie | Ein Jahr beschränkte Garantie auf elektronische Teile |

Die Konstruktion der Sinterkammer mit energieeffizienter Keramikfaserisolierung und doppelschaliger Struktur sorgt für niedrige Außentemperaturen und minimiert den Energieverbrauch.Das schnelle Aufheizen und Abkühlen in Verbindung mit einer ausgezeichneten Temperaturgenauigkeit und -gleichmäßigkeit trägt zur Herstellung hochwertiger Aluminiumoxidprodukte bei.

Zusammenfassend lässt sich sagen, dass die präzise Steuerung der Sintertemperatur, die durch hochmoderne Öfen ermöglicht wird, für die erfolgreiche Herstellung von hochreinem Aluminiumoxid unerlässlich ist.Das Verfahren bietet zwar erhebliche Vorteile, erfordert aber ein sorgfältiges Temperaturmanagement, um die damit verbundenen Herausforderungen zu bewältigen.

Sol-Gel-Verfahren

Behandlung von Aluminiumsalz und Ammoniumsalz

Die Sol-Gel-Methode, insbesondere die Behandlung von Aluminiumsalz und hochreiner Ammoniak- oder Ammoniumsalzlösung, ist ein hochentwickeltes Verfahren zur Herstellung von hochreinem Aluminiumoxid.Dieses Verfahren beginnt mit der sorgfältigen Synthese eines Sol-Gel-Vorläufers, der durch die Reaktion von Aluminiumsalzen mit hochreinem Ammoniak oder Ammoniumsalzen hergestellt wird.Das resultierende Sol-Gel wird dann einer Reihe sorgfältiger Schritte unterzogen, darunter Waschen zur Entfernung von Verunreinigungen, Altern zur Verbesserung der strukturellen Stabilität, Trocknen zur Entfernung von Restfeuchtigkeit und schließlich Rösten bei erhöhten Temperaturen, um das Aluminiumoxid zu kristallisieren.

Einer der Hauptvorteile dieses Verfahrens ist die Herstellung von Aluminiumoxid mit außergewöhnlich hoher Reinheit und hervorragender Partikeldispersion.Die kontrollierte chemische Umgebung während der Sol-Gel-Bildung gewährleistet, dass das Endprodukt eine gleichmäßige Partikelgrößenverteilung aufweist, was für viele industrielle Anwendungen entscheidend ist.Diese Methode ist jedoch nicht frei von Nachteilen.Die hohen Kosten der Rohstoffe, insbesondere des hochreinen Ammoniaks oder der Ammoniumsalze, erhöhen die Gesamtkosten der Produktion erheblich.Außerdem erfordern die Umweltauswirkungen dieser Methode, insbesondere im Hinblick auf die Abfallentsorgung und die chemischen Nebenprodukte, strenge Umweltmanagementpraktiken.

Zusammenfassend lässt sich sagen, dass die Aluminiumsalz- und Ammoniumsalz-Behandlungsmethode zwar einen Weg zu hochreinem Aluminiumoxid mit wünschenswerten physikalischen Eigenschaften bietet, aber auch Herausforderungen in Bezug auf Kosten und Umweltschutz mit sich bringt.

Funkenentladungsmethode

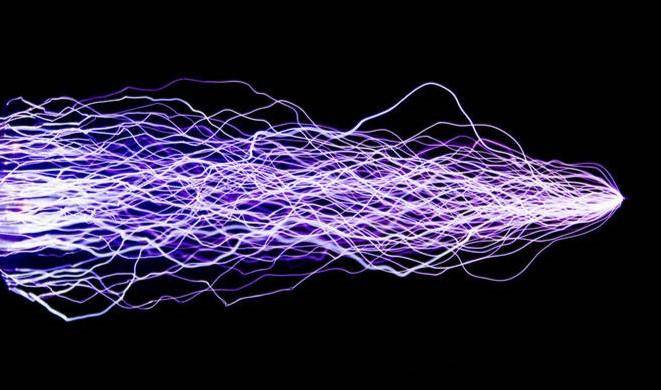

Hochtemperatur-Funkenentladung

Beim Hochtemperatur-Funkenentladungsverfahren wird die durch elektrische Funken erzeugte starke Hitze genutzt, um die Reaktion zwischen Aluminium und Wasser zu erleichtern.Bei diesem Verfahren wird die schützende Aluminiumoxidschicht, die die Aluminiumoberfläche bedeckt, effektiv zerstört, so dass die Reaktion ungehindert ablaufen kann.Die Wechselwirkung zwischen Aluminium und Wasser führt zur Bildung von Aluminiumhydroxid (AI(OH)₃), das anschließend kalziniert wird, um hochreines Aluminiumoxid (Al₂O₃) zu erhalten.

Diese Technik ist vor allem wegen ihrer Umweltfreundlichkeit bemerkenswert, da sie die Entstehung schädlicher Nebenprodukte minimiert.Sie ist jedoch nicht unproblematisch.Die Methode ist energieintensiv und erfordert erhebliche Mengen an Strom, um die notwendigen Funken zu erzeugen.Außerdem stellen die hohen Temperaturen ein Sicherheitsrisiko dar, so dass strenge Sicherheitsprotokolle erforderlich sind, um mögliche Gefahren zu minimieren.

| Vorteile | Herausforderungen |

|---|---|

| Umweltfreundlich | Hoher Energieverbrauch |

| Produziert hochreines Al₂O₃ | Sicherheitsrisiken |

Trotz dieser Nachteile bleibt das Hochtemperatur-Funkenentladungsverfahren ein vielversprechender Weg für die Herstellung von hochreinem Aluminiumoxid, insbesondere für Anwendungen, bei denen die Umweltverträglichkeit und die Produktreinheit im Vordergrund stehen.

Ähnliche Produkte

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Fortschrittliche technische Fein-Keramik, Niedertemperatur-Aluminiumoxid-Granulierpulver

Ähnliche Artikel

- Einführung in das Gießverfahren für Sputtertargets

- Hochwertige Aluminiumoxid-Keramik: Anwendungen und Herstellungstechniken

- Herstellung von Sputtertargets durch Pulvermetallurgie

- Die 5 heißesten Advanced Ceramic Powders, die derzeit erhältlich sind!

- Umfassender Leitfaden zu Aluminiumoxidtiegeln in der Pulvermetallurgie